Содержание

Технология устройства наливных полов

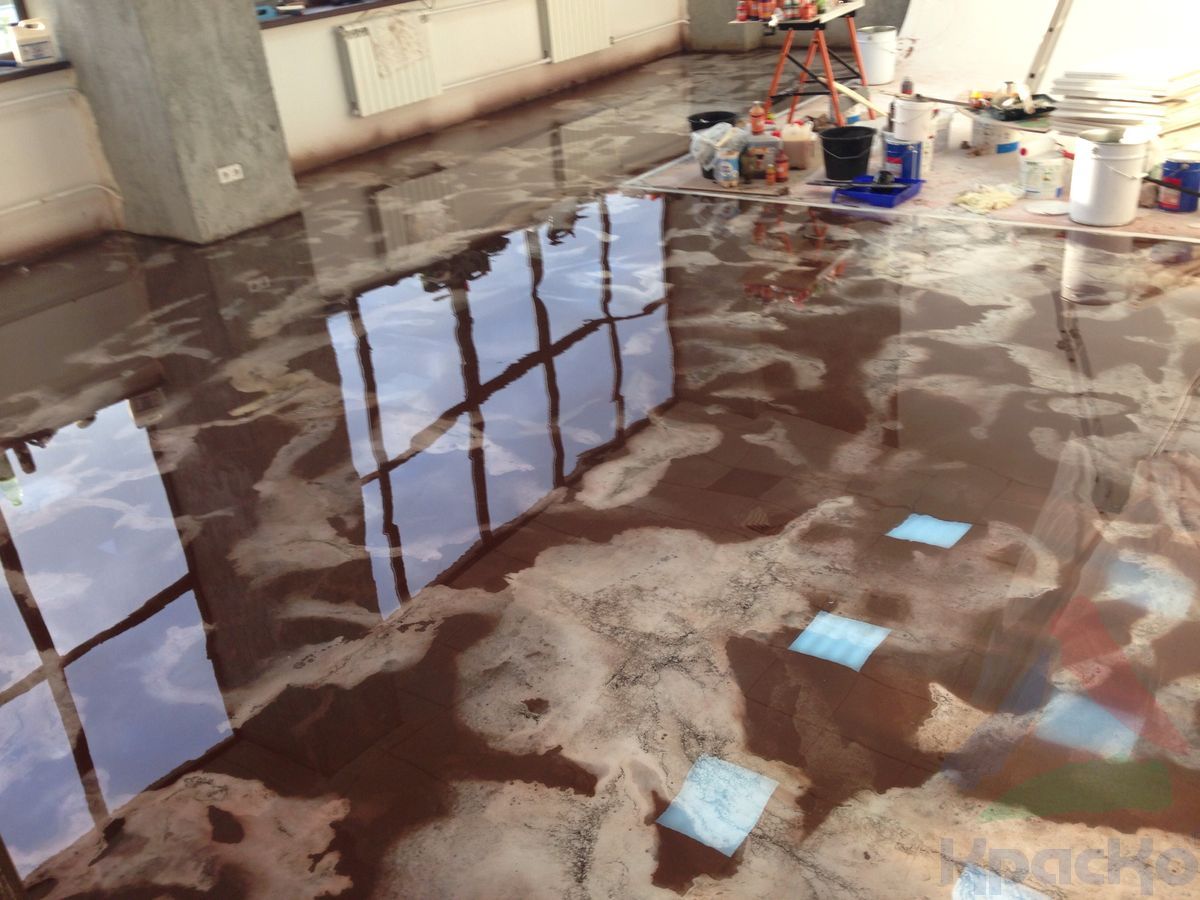

Технологически работы по устройству наливных полимерных полов можно разделить на несколько этапов.

Подготовка основания

Важнейшим этапом производства работ является подготовка основания под наливной пол.

Обработка швов и трещин

Бетонное основание может иметь температурно-усадочные и деформационные швы, а также трещины, которые заделываются перед нанесением выравнивающего и грунтовочного слоя.

Очищенные с помощью промышленного пылесоса швы грунтуют и заполняют специальным герметиком. Трещины грунтуются полимерным составом, проклеиваются стеклотканью и присыпаются кварцевым песком. Через сутки лишний песок удаляется.

Пропитка основания, грунтование

Следующим этапом устройства полимерных наливных полов является пропитка бетона или грунтование.

Пропитка впитывается в основание, улучшая тем самым адгезию с последующими слоями. После пропитки добавление в грунтовку кварцевого песка позволяет получить шероховатую поверхность и, тем самым, ещё больше улучшить сцепление с основным слоем. Одновременно, за счёт наполнения смолы кварцевым песком, грунтовочный слой выравнивает незначительные перепады бетонной поверхности.

Одновременно, за счёт наполнения смолы кварцевым песком, грунтовочный слой выравнивает незначительные перепады бетонной поверхности.

Сама поверхность после нанесения грунтовочного выравнивающего слоя является несколько шероховатой, толщина равняется максимальной фракции наполнителя. Грунтование осуществляется валиком, либо металлическим шпателем.

Нанесение основного слоя

К нему приступают примерно через сутки после нанесения грунтовки в зависимости от температуры.

Для увеличения толщины рабочего слоя, а также там, где имеются зоны повышенных механических нагрузок, используют сухой кварцевый песок. Его замешивают непосредственно в смолу, либо рассыпают по свежеуложенному слою. Часть песка утопает в смоле, остаток шлифуется и сметается с поверхности на следующий день. Основной слой наносится металлическим зубчатым шпателем.

Нанесение финишного слоя

После завершения данного этапа, приступают к нанесению финишного покрытия.

Нарезка швов

Несмотря на то, что полимерные полы практически не дают усадки, швы в них прорезать всё же необходимо. Поскольку полимерное покрытие наносится на бетонное основание, оно испытывает все линейные деформации, которым подвергается бетон в период своего твердения и при дальнейшей эксплуатации.

Поскольку полимерное покрытие наносится на бетонное основание, оно испытывает все линейные деформации, которым подвергается бетон в период своего твердения и при дальнейшей эксплуатации.

Температурно-усадочные швы в полимерном покрытии прорезаются таким образом, чтобы они повторяли их в бетонном основании. Если бетонное основание имеет возраст более года, то швы в полимерном покрытии нарезаются в 2 раза реже, чем температурно-усадочные швы в бетоне.

Готовые швы заполняются стандартным способом — грунтование, а затем заполнение специальным уплотняющим шнуром и шовным герметиком (например, герметик швов Гермотекс).

В зависимости от температуры среды поверхность будет готова к пешеходным нагрузкам через 1-2 дня, а в полной мере такие полы можно использовать через 5-10 дней.

Общие требования к проведению работ по бетонной или цементной стяжке

- Наливной пол укладывается на стандартное бетонное или цементное основание. Марка бетона должна быть не менее М200.

В большинстве случаев, для оснований меньших марок, возможно увеличение марки основания с помощью нанесения упрочняющей пропитки;

В большинстве случаев, для оснований меньших марок, возможно увеличение марки основания с помощью нанесения упрочняющей пропитки; - Влажность основания должна быть не более 4%;

- Пол должен быть тщательно очищен от пыли, загрязнений и остатков старых покрытий. При необходимости пятна удаляются с помощью мозаично-шлифовальной машины;

- Во время проведения работ не должно быть резкого понижения температуры, которое может привести к конденсации влаги;

- Основание не должно иметь трещин, выбоин и сколов. При их наличии требуется санация трещин и шпатлевка мест выбоин и сколов полимерным составом.

Для пористых оснований обязательным является укрепление основания за счет глубокой пропитки жидкими упрочнителями (например, пропитка для бетонных полов Протексил). Именно эта стадия подготовки основания определяет качество получаемого покрытия. При необходимости поверхность пропитывают несколько раз.

Перед нанесением упрочняющих пропиток поверхность должна быть очищена с помощью промышленного пылесоса. В случае использования воды — её необходимо тщательно удалить из пор бетона и просушить основание.

В случае использования воды — её необходимо тщательно удалить из пор бетона и просушить основание.

Адгезия полимера к основанию определяется степенью шероховатости поверхности (площадью сцепления) и отсутствием на поверхности слоя цементного молока или различных плёнок, вместе с которыми покрытие может отслоиться от основного слоя основания. Это является одной из наиболее распространённых ошибок при нанесении полимерных покрытий.

Поскольку на поверхности основания зачастую имеются дефекты и трещины, возникает необходимость их грамотной санации. Идеальный метод ремонта трещин заключается в их расшивке, заполнении эластичным герметиком (рекомендуем шовный герметик Гермотекс) с последующим армированием стеклотканью, также пропитываемой эластичными полимерами.

Комплекс работ по устройству наливных полов включает:

- Шлифовку поверхности основания;

- Очистку поверхности от пыли;

- Нанесение упрочняющей пропитки;

- Устройство финишного слоя наливного пола.

Оборудование, необходимое для нанесения:

Позвонив или написав нам, Вы всегда сможете получить бесплатные образцы материалов для пробного нанесения и консультации наших специалистов.

- Чистая тара (ведра) для смешения компонентов (объёмом не менее 30л) — 2-6 шт.

- Низкооборотная дрель (примерно 300об/мин) со специальной мешалкой. Длина оси мешалки должна быть больше глубины емкости для перемешивания — 1 шт.

- Шпатель для распределения материала в труднодоступных местах (под батареями, в углах, у дверей) — 1 шт.

- Ракель с устанавливаемым зазором для распределения материала равномерным слоем по поверхности — 1-2 шт.

- Аэрационный игольчатый валик для удаления пузырьков воздуха в количестве — 1 шт. на площадь 40-50кв.м., так как нанесение (разлив и распределение) материала производится значительно быстрее, чем прокатка валиком.

- Специальные подошвы на шипах (краскоступы) для передвижения по свеженанесённому покрытию.

- Растворитель для очистки инструмента.

Перед нанесением материала необходимо убедиться в качестве заранее проведённой подготовки поверхности. Следует иметь в виду, что наличие пор в основании не позволит получить качественное покрытие без дефектов.

Устройство пола: что выбрать?

Самое главное в устройстве наливных полов — это правильное определение требований к полам и, вытекающий отсюда, правильный выбор полимерного покрытия для устройства полов.

Компания КрасКо предлагает Вам все необходимые материалы для устройства наливных полов (полиуретановый пол, эпоксидный пол), краски и эмали для бетонного пола, укрепляющие пропитки, специализированные лаки, композиции, компаунды, герметики и шпатлёвки, позволяющие удовлетворить любые эксплуатационные требования.

Устройство наливного пола — на сайте krasko.ru.

На сайте большое внимание уделено материалам и технологиям для устройства полов (устройство наливного пола, укладка наливных полов) — устройству тонкослойных, наливных и высоконаполненных покрытий пола. Надеемся, разделы сайта помогут Вам осуществить правильный выбор полимерного покрытия.

Надеемся, разделы сайта помогут Вам осуществить правильный выбор полимерного покрытия.

Наливные полы технология. От ПРОИЗВОДИТЕЛЯ. Эпоксидный наливной пол технология. Технология наливных полов Элакор.

Технология наливных полов – эпоксидное наливное покрытие Элакор.

Технология наливного пола эпоксидного использует следующие материалы.

Материалы – двухкомпонентные. Соотношения компонентов указаны на этикетке компонента «А».

Очень важно! При заливке наливного слоя используйте Наливной пол только из одной партии (указана на этикетке).

При заказе отдельно указывайте, какое количество материала пойдет на наливной слой.

Толщины Наливного покрытия, с учетом подстилающего слоя (ок.0,3мм), без учета грунтовки и шпатлевки.

| Толщина Покрытия | Наливной слой | Общий расход Наливного пола (подстилающий + наливной слой) | |

|---|---|---|---|

| Толщина | Расход Наливного пола | ||

| 2,0-2,5мм | 1,4мм | 2,0кг/м² | 2,4кг/м² |

| 3,0-3,5мм | 2,4мм | 3,5кг/м² | 3,9кг/м² |

| 4,0-4,5мм | 3,4мм | 4,9кг/м² | 5,3кг/м² |

Расчет количества и цены материалов для эпоксидного наливного покрытия: ЦЕНА эпоксидного наливного пола.

Схема нанесения наливного пола

1. Бетонное основание

2. Грунтовочный слой

3. Шпатлевание дефектов поверхности

4. Подстилающий слой

5. Лицевой слой

6. Декоративные чипсы (если требуются)

7. Финишный лаковый слой (если требуется)

1.

Основные требования технологии наливных полов

- Бетонный пол (далее Основание) удовлетворяет требованиям к основанию (см. п.2).

- Температура Основания и температура воздуха: не менее +5°С и не более 25°С.

- Температура материалов: +15°С …+20°С.

- Относительная влажность воздуха, на момент укладки, и в течении суток после нее не более 80%.

- Температура воздух/основание не менее чем на 3°С выше Точки Росы.

- Влажность Основания – не более 4масс.%.

- Во время устройства наливного пола температура Поверхности не должна изменяться более чем на 4°С.

- Обеспечить отсутствие сквозняков, выключить кондиционирование, вентиляцию, подогрев полов и т.д.

- Внимание! Все указанные ниже времена полимеризации слоев даны в зависимости от температуры пола, а не от температуры воздуха.

2. Требования к основанию

Технология наливных полов требует, чтобы поверхность бетонного пола была ровной. Полимерные наливные полы могут наноситься на Основания, отклонения которых от горизонтальной плоскости на длине 2м не превышает 2мм. Основание должно быть выполнено из бетона или пескобетона и иметь прочность не менее М200 и соответствовать предполагаемой интенсивности эксплуатационных нагрузкок.

Усадочные компенсационные швы («узкие» швы) повторять на поверхности покрытия НЕ требуется.

Деформационные и температурные швы («широкие» швы) необходимо повторить на покрытии.

Если наливные полы выполняются на нижнем этаже, должна быть выполнена гидроизоляция основания от грунтовых вод.

Новое бетонное основание должно вызреть до марочной прочности (28 суток при нормальных условиях твердения), остаточная влажность бетона не более 4масс. %.

%.

Старое бетонное основание НЕ должно содержать следов масла и жира, моющих средств, ранее нанесенных полимерных и других покрытий (железнение, битум и пр.).

Проверка остаточной влажности основания и вероятного подсоса (подпора) воды.

С помощью малярного скотча герметично наклеить на бетонное основание цельный кусок п/э пленки размером около 1х1м. Если через сутки на внутренней поверхности пленки образовался конденсат, и основание под пленкой изменило цвет, то выполнять устройство наливного покрытия нельзя!

Предварительная подготовка бетонного основания.

Если Основание не соответствует требованиям по отклонениям от плоскости и/или наличию загрязнений, то необходимо провести предварительные операции:

- Фрезерование-выравнивание поверхности.

- Удаление масляных и др. пятен на всю глубину проникновения (шлифование, или фрезерование, или вырубка).

Если вышеуказанные операции не эффективны, необходимо выполнить устройство новой стяжки.

3.

Требования к технологическому оборудованию и инструменту

Внимание! Проверьте весь инструмент на наличие смазки! Практически всегда, на новом металлическом инструменте (шпатели, ручки для валиков и т.п.) есть смазка. Замочите инструмент в растворителе (ксилол, сольвент) на 4-6 часов, тщательно удалите смазку.

Для нанесения грунтовочных слоев используется синтипоновые (полиамидные) среднешерстные валики (ворс 12-14мм). Допускается нанесение грунта стальными шпателями.

Для нанесения шпатлевки и подстилающего слоя используются стальные шпатели шириной до 600мм.

Шпатель должен быть чистым, иметь ровную кромку, всей плоскостью прилегать к бетонному основанию. Если между шпателем и бетонным основанием образуются щели более 1мм, то следует проверить ровность кромки шпателя правилом или использовать шпатели меньшей ширины.

Ракля используется для равномерного распределения композиции в лицевом слое. Ракля должна быть чистой, все усы выставлены одинаково, согласно толщине лицевого слоя наливного пола.

Игольчатый (ротационный, аэрационный) валик используется для удаления вовлеченного воздуха из лицевого слоя покрытия, а также, для перераспределения материала на поверхности. Валик должен быть чистым без следов старого материала, влаги, растворителей, моющих средств, смазок и пр. Все сегменты должны быть легко подвижны. При движении валика по основанию – все сегменты должны касаться поверхности. В противном случае необходимо использовать игольчатый валик меньшей ширины.

Подошвы для наливного пола (иглоступы) используются для передвижения по жидкому материалу. Иглоступы должны быть чистыми и сухими, четко фиксироваться на ногах.

Смеситель и миксер. Использовать миксер для красок с регулируемой частотой вращения, мощность – не менее 1,5КВт.

НЕ допускается использование проволочных миксеров!

Рекомендуется использовать двуспиральные ленточные миксеры.

Подбор частоты вращения: при погружении миксера на дно тары по центру, на поверхности материала должна образоваться воронка глубиной 1/4 -1/5 от общего уровня материала, весь объем материала должен участвовать в движении. Ориентировочная частота вращения миксера — 400-600об/мин.

Ориентировочная частота вращения миксера — 400-600об/мин.

Промышленный пылесос используется для обеспыливания Основания перед грунтовкой и, при необходимости, после шлифовки шпатлевочного слоя. Следите за техническим состоянием щетки – она должна плотно прилегать к основанию, обеспечивая необходимое разрежение и всасывание пыли.

Весь персонал, участвующий в производстве работ должен иметь индивидуальные средства защиты и пройти инструктаж по ТБ. Рабочие, непосредственно участвующие в нанесении материалов должны иметь чистую сменную обувь с жесткой подошвой.

Использование полиэтиленовых бахил не допускается!

4.

Технология подготовки бетонного основания для наливных полов

Основная задача — открыть поры бетона.

Основание очистить от цементного молочка, удалить верхний ослабленный слой бетона, загрязнения и т.п.

Способы очистки:

- мозаично-шлифовальная машина с корундовыми или алмазными сегментами;

- ИЛИ пескоструйная очистка.

Образовавшийся шлам тщательно удалить с поверхности скребками. После чего поверхность подмести жесткими пластиковыми щетками для удаления шлама из раковин, каверн и пр. дефектов бетона.

При обнаружении плохо очищенных участков – провести дополнительную обработку поверхности.

После подготовки основания и до сдачи готового наливного пола в эксплуатацию

запрещается движение по участку без чистой сменной обуви!

5.

Подготовка материалов к работе

Перед началом работ необходимо организовать отдельное место для замешивания материалов.

- Расстелить двойную полиэтиленовую пленку.

- Выделить отдельных рабочих для замешивания композиций, которые во время работы не покидают «грязной зоны».

- При выходе из «грязной зоны» обеспечить смену обуви.

- Обращать особое внимание на наличие отдельных компонентов на внешней поверхности тары.

Основная задача — исключить попадание отдельных компонентов материалов («А» или «Б») на поверхность, где наносится покрытие! В местах попадания могут образоваться вздутия и отслоения покрытия!

Для смешивания материалов использовать миксер для красок (см. п.3.2).

п.3.2).

При смешивании материалов следите, чтобы перемешивался весь объем, и не было «мертвых зон» у дна и стенок тары.

Соотношение компонентов материалов указано на этикетке.

Если используется НЕ полный комплект материала:

- сначала тщательно перемешайте компонент «А», только потом отливайте;

- обязательно взвешивайте компоненты на весах.

5.1. Приготовление эпоксидного грунта Грунта-2К/100П.

- При перемешивании компонента «А» влить в него компонент «Б», тщательно перемешать в течение 2-3 минут.

- Смешанный состав сразу вылить на поверхность и распределить.

Время жизни смешанного грунта на поверхности – не более 30 мин.

5.2. Приготовление наливного пола.

- Перемешать с компонент «А» в течение 2-3 минут до однородного состояния.

- Влить, не прерывая перемешивания, компонент «Б». Тщательно перемешать в течение 3-5 минут.

- Готовый эпоксидный наливной пол сразу вылить и распределить на поверхности.

Время работы с наливным полом на поверхности — не более 40 мин.

5.3. Приготовление эпоксидной шпатлевки.

Смешивание компонентов Шпатлевки-2К выполняется полностью аналогично Наливному Полу (см. п.6.3).

Шпатлевать поверхность можно как «чистой» Шпатлевкой-2К так и её смесью с песком. Для этого используется сухой кварцевый песок без пыли, фракции от 0,1 до 1мм, соотношение: 1-3 объемные части на 1 часть Шпатлевки-2К.

После смешивания компонентов Шпатлевки-2К, не прерывая перемешивания, добавить в неё песок, тщательно перемешать.

Допускается для шпатлевания поверхности использовать Наливной Пол (наполнение песком аналогично шпатлевке).

6.

Технология наливного пола — нанесение

6.1. Обеспыливание основания производится промышленным пылесосом непосредственно перед нанесением первого слоя грунта. Интервал между обеспыливанием и нанесением слоя должен составлять менее 2-х часов.

6.2. Грунтование

Готовый (смешанный) эпоксидный грунт разливается на поверхность «змейкой» и равномерно распределяется по поверхности валиками или плоскими металлическими шпателями «на сдир».

Время сушки эпоксидного грунта (межслойная выдержка) при 20°С — 18…22ч.

Если поверхность бетона впитывает неоднородно, то после нанесения 1-го слоя необходимо дополнительно грунтовать сильно впитывающие участки.

При необходимости нанести 2-й слой грунта.

Загрунтованная поверхность должна иметь равномерный глянец.

Примерный расход эпоксидного грунта в зависимости от марки бетона.

| М200 | М250 | М300 | М350 |

|---|---|---|---|

| 300г/м² | 250г/м² | 200г/м² | 150г/м² |

Точный расход эпоксидного грунта определяется экспериментально.

6.3. Шпатлевание (Если требуется).

Шпатлевание поверхности выполняется после грунтования для заделки отдельных дефектов Основания (раковины, трещины и т.п.). После шпатлевания выполнить шлифование пола мозаично-шлифовальной машиной для удаления следов от шпателя и финишного выравнивания поверхности.

Время полимеризации (сушки) эпоксидной шпатлевки: при 10°С – 24часа, при 20°С — 12часов, при 25°С — 8часов.

6.4. Подстилающий слой

Основное назначение подстилающего слоя – полностью закрыть поры бетонной поверхности.

Незакрытые поры приводят к образованию дефектов при устройстве лицевого слоя наливного пола.

Толщина подстилающего слоя составляет 0,3-0,4мм.

Порядок операций.

- После смешивания компонентов наливного пола сразу добавить кварцевый песок фр.0,1-0,4, перемешать.

На 4 вес.части Наливного пола добавлять 1 вес.часть песка (6-7кг песка на комплект наливного пола 25кг). - Нанести приготовленный состав на поверхность металлическим шпателем. Расход состава около 0,5кг/м²

Время полимеризации (сушки) подстилающего слоя: при 10°С – 24часа, при 20°С — 12часов, при 25°С — 8часов.

- После полимеризации подстилающего слоя осуществить тщательный визуальный контроль поверхности на предмет наличия пор и других дефектов. При необходимости – провести шпатлевание или абразивную обработку участков с последующим обеспыливанием.

6. 5. Лицевой слой.

5. Лицевой слой.

Заранее определите конфигурацию заливки. Свежая партия материала должна быть состыкована с границей предыдущей партии не позднее, чем через 30 минут после начала укладки предыдущей партии.

Необходимо предварительно ограничить площадь заливки с помощью малярного скотча для удобства продолжения работ после перерыва.

Порядок операций.

- Подготовьте эпоксидный наливной пол к работе.

- Нанесите на поверхность полосами с учетом проектной толщины лицевого слоя.

- Распределите эпоксидный пол равномерно на площади участка раклей или зубчатым шпателем.

- Сразу тщательно и равномерно прокатайте поверхность (в двух перпендикулярных направлениях) игольчатым валиком. Выполняется в иглоступах.

Не соскребать со стенок пустого ведра остатки материала, так как перемешивание на стенках может быть не полным, что приведет к образованию дефектов на поверхности покрытия.

НЕ допускается скользящее (шаркающее) перемещение в иглоступах!!!

Минимальный расход, необходимый для самовыравнивания лицевого слоя составляет 1,7кг/м кв.

Время работы с Наливным Полом, вылитым на поверхность: при 10°С – до 1часа, при 20°С – до 40мин., при 25°С — до 30мин.

Время полимеризации лицевого слоя: при 10°С – 24 часа, при 20°С — 12 часов, при 25°С — 8 часов.

6.6. После устройства.

Минимальное время выдержки наливного эпоксидного пола до эксплуатации в зависимости от температуры пола.

Внимание! Время выдержки зависит от температуры пола, а не от температуры воздуха!

| Нагрузка | +20°С | +15°С | +10°С |

|---|---|---|---|

| Пешеходная нагрузка | 3 суток | 4 суток | 6 суток |

| Полная механическая нагрузка | 7 суток | 10 суток | 14 суток |

| Полная химическая нагрузка | 14 суток | 20 суток | 28 суток |

Очень важно! При выдержке эпоксидный наливной пол должен быть открыт:

- НЕ допускается накрывать покрытие п/э пленкой, картоном, фанерой и т.п.;

- НЕ допускается пролив на пол жидкостей, растворов, красок, попадание штукатурки, шпатлевок, грязи и т.

д.

д.

В противном случае на поверхности покрытия могут образовываться разводы, помутнения поверхности и другие дефекты.

Настоящая технология учитывает многолетний опыт устройства наливных полов Элакор!

Новый видеокурс: технология 3Д полов!

3Д полы, Фото полы – технология от «А» до «Я»!

А также: разработка 3Д изображений, эффект выхода

за край, 3Д полы с перспективой и многое другое. Максимально подробная технология 3Д пола включает

24 урока и исчерпывающе отвечает на все вопросы.

Посмотреть видеокурс

Новый обучающий

видеокурс 3D полы

ЗД полы выполняются на основе материалов и технологии эпоксидного наливного пола. Если Вы решили сделать 3Д полы, то приведенная выше технология наливных полов тоже будет Вам полезна, особенно для подготовки и выравнивания основания.

Устройство подстилающего слоя

(наливной эпоксидный пол) Технология наливного пола: устройство

лицевого слоя (эпоксидный пол)

26авг18

Полимерные наливные полы — технология устройства и изготовления

Вернуться к статьям Disbon

Подписаться на рассылку

Наливные полы из полимерных смесей появились на рынке достаточно недавно, но они быстро стали популярными за счет отличных технических характеристик, высокой надежности и широкого диапазона для применения. Несколько лет назад их использовали исключительно на промышленных объектах, а сегодня их можно увидеть в квартирах, магазинах, детских садах и школах, поликлиниках и в общественных заведениях. Во всем мире сегодня используют полимерные полы, технология устройства полностью отработана, а качество подтверждено экспертными лабораториями в Европе, России, Азии и США.

Несколько лет назад их использовали исключительно на промышленных объектах, а сегодня их можно увидеть в квартирах, магазинах, детских садах и школах, поликлиниках и в общественных заведениях. Во всем мире сегодня используют полимерные полы, технология устройства полностью отработана, а качество подтверждено экспертными лабораториями в Европе, России, Азии и США.

Наливные полы отличаются высокой износоустойчивостью, стойкостью к абразивам, ударным и механическим нагрузкам. Они не боятся агрессивной химии, щелочей, солей, не пропускают влагу и считаются полностью безопасными для здоровья. Также из полимерных полов можно создавать настоящие дизайнерские шедевры, украшая их узорами, рисунками и 3dпроекциями. Но чтобы покрытие служило долго и полностью отвечало выдвигаемым к нему требованиям, нужно соблюдать технологии нанесения, а сам процесс желательно доверить профессионалам, а не заниматься этим самостоятельно.

Полимерные наливные полы: технология заливки

Если вы хотите получить качественное покрытие, то необходимо следовать всем рекомендациям производителя и правилам заливки полимерных полов. Помните, что качество конечного результата полностью зависит от правильности всех этапов процесса.

Помните, что качество конечного результата полностью зависит от правильности всех этапов процесса.

Подготовка основания

Наливные полы в большинстве случаев оборудуют поверх классической стяжки, хотя допускается заливка и на деревянное основание. Мы рассмотрим первый вариант, поскольку он встречается чаще всего. К стяжке выдвигаются следующие требования:

- Отсутствие сильных перепадов (не более 8 мм на 1 м2). Если в комнате перепад высот более 40 мм, то имеет смысл выровнять основание, чтобы не расходовать лишний материал. Технология полимерных наливных полов предусматривает заливку только на качественное основание.

- На стяжке не должно быть трещин шириной более 1 мм, сколов, расслоений, наплывов. В случае их наличия поверхность шлифуется или шпатлюется специальными ремонтными смесями до достижения максимально ровной поверхности.

- Перед заливкой пола необходимо позаботиться о гидроизоляции поверхности, чтобы не допустить появления конденсата или паров под основанием. Создавая полимерные полы, соблюдайте технологию.

- С поверхности необходимо убрать краску, жирные пятна, строительный мусор, песок и пыль. Краску счищают до основания, пятна шлифуют или заделывают, пыль убирают мощным пылесосом.

- Заливка допускается только на сухое основание с влажностью не выше 4%. Проверить влажность можно специальными приборами. Для создания стяжки рекомендуется использовать бетон марки М200 или выше.

Обычно в старых квартирах или домах качество бетонного перекрытия не самое лучшее, поэтому разумнее всего снять старую стяжку, уложить на основание гидроизоляцию и залить новый слой по маякам, аккуратно выведя его на нужный уровень. Затем надо дождаться полного высыхания и приступать к грунтовке поверхности. Используйте рекомендованный производителем грунт, чтобы не нарушать технологию полимерных наливных полов. В качестве грунта часто используют однокомпонентный лак. Его наносят в два слоя, дожидаясь полного высыхания поверхности. В итоге стяжка после грунтовки будет напоминать поверхность наждачной бумаги, что повышает адгезию для последующего слоя.

Полимерные полы: технология устройства

Грамотная заливка проводится в два этапа – сначала создается «подстилка», а затем на нее наносят финишный или лицевой слой. Первый слой создается из выбранного полимера, смешанного с наполнителем из очищенного кварцевого песка. Его наносят для того, чтобы идеально разравнять поверхность и скрыть имеющиеся дефекты. Толщина этого слоя около 2 мм. Использование кварцевого песка позволяет создать шероховатую поверхность для улучшения адгезии и снизить расход дорогостоящего полимера.

Второй этап технологии устройства полимерных полов заключается в том, что на высохшую подстилку наносят финишный слой. Его разливают по основанию полосками, начиная от дальнего от входа угла, и разравнивают шпателем или раклей. Сверху по слою проводят игольчатым валиком, который выгоняет пузырьки воздуха и разравнивает поверхность. Оставшиеся пузырьки снижают прочность и оставляют в застывшей массе пустоты, поэтому не рекомендуется пропускать данную процедуру.

В крупных помещениях заливка проводится в несколько этапов. Поверхность делится на несколько частей, создаются деформационные швы, которые позволят снизить воздействие температурных расширений. После высыхания швы заделываются эластичным герметиком. Именно таким образом создаются полимерные наливные полы – технология их заливки может немного отличаться в зависимости от выбранного материала и условий работы, но в целом она выглядит именно так.

Если хотите, чтобы пол был сделан качественно, отслужил весь положенный ему срок и не требовал лишних расходов на восстановление, то обращайтесь в компанию «ДАВ-Руссланд». Мы реализуем сертифицированный и оригинальный материал от европейских производителей, а также производим изготовление полов «под ключ», начиная с замера помещения, разработки ТЗ и рабочего проекта, и заканчивая сдачей объекта в эксплуатацию. При желании клиента мы подключаем к работе дизайнеров – они разрабатывают уникальные цветовые решения, создают узоры, логотипы или 3dрисунки для жилых и коммерческих помещений. Обязательно следует заливать полимерные полы по технологиям, чтобы добиться оптимального результата, поэтому не пытайтесь проделать это самостоятельно без наличия опыта и специнструмента.

Типы полов

Итак, полимерные полы — технология устройства была описана выше. Теперь рассмотрим, какие именно виды полов обычно применяют в жилых, коммерческих и производственных помещениях. Существует два наиболее распространенных типа: эпоксидный и полиуретановый.

- Эпоксидная смесь является двухкомпонентной, после застывания она устойчива к агрессивной химии, перепадам температур и истиранию. Не пропускает влагу, не боится абразивов, легко моется и убирается обычными бытовыми средствами. Наносится слоем от 2,5 до 8 мм в зависимости от уровня предполагаемых нагрузок. Является экологически чистой, поскольку не содержит растворителей, относится к классу пожаробезопасности НГ (негорючая) или Г1 (самозатухающие свойства).

- Полиуретановая. Технология устройства полимерных полов из полиуретана не отличается от эпоксидных, но по качеству отличия все же имеются. Полиуретановая поверхность обладает отличной эластичностью, поэтому не боится ударных нагрузок (без последствий выдерживает падение груза массой до 5 кг с высоты 1 метр). За счет пластичности может эксплуатироваться в помещениях с сильными вибрационными и деформационными нагрузками, не пропускает влагу, не боится морозов и солнечного излучения.

Технология изготовления наливного пола: цены, технология, заказать расчет

Наши преимущества

Кратчайшие сроки

устройства полимерных покрытий

за счёт специальных добавок

Точная колеровка

по задумке дизайнера,

широкая цветовая палитра

Отсутствие запахов

экологичность материалов,

работы не препятствуют

производственному процессу

Широкий спектр задач

заказчика от простых до

самых сложных

Европейский опыт

выполнения сложных объектов –

реализация в Европе и России

Устойчивость

высокие механические нагрузки, ударопрочность

Интересные статьи

Пожалуйста оцените статью

5

Оценка статьи (1 голосов)

Наливные полы технология. От производителя. Эпоксидный наливной пол технология. Технология наливных полов Политакс.

Эпоксидный наливной пол «Политакс».

Для изготовления полов этого типа используются материалы нашего производства:

Все составляющие двухкомпонентные. Их пропорции, как правило, указываются на этикетке к материалу «А»и “Б”.

Необходимо применять наливное покрытие только из одной серии, которая так же указывается на этикетке.

Важные условия к технологии оборудования наливных полов.

- бетонная база должна отвечать всем требованиям;

- не менее важна и температура в помещении и температура самой базы: от +5 до 25°С

- сама температура используемых составов должна быть в диапазоне от +15 до +20°С;

- во время проведения работ и сутки после их окончания важно сохранять стабильную влажность воздуха — 80%;

- так же постоянно должно быть по влажности и само основание — не более 15 масс %;

- варьироваться температура поверхности, на которой производится работа может не больше, чем на 4°С;

- наличие сквозняков скажется на структуре наливного пола, поэтому необходимо свести к минимуму возможное воздействие потоков воздуха.

Какими должны быть основания

По требованиям основания должны быть ровными. Укладка полимерных полов возможна только в случаях, когда максимальная неровность поверхности не превышает 2 мм. Прочность стяжки должна составлять М200 или больше. Это предполагает, что основания будут выполнены из бетона, пескобетона и будут рассчитаны на определённую нагрузку в эксплуатации.

Узкие швы (усадочные) не нужно повторять при установке наливных покрытий. Дублирование не допускается.

Широкие швы другого рода (деформационные, термические) по условиям эксплуатации важно воспроизвести на наливном полу.

Если наливные покрытия планируется расположить на нижнем этаже, то как и в случаях с остальными покрытиями, необходимо произвести гидроизоляцию от грунтовых вод.

Если основание прокладывается впервые, то его прочность должна соответствовать марочным нормам. Для этого базу нужно выдержать около 28 суток и влажности бетона не выше 15%.

Если бетонная база старая, она должна быть свободной от бытовых веществ и

находившихся там ранее покрытий.

Контроль сохранившейся влажности и возможного повышения воды.

Выполнить проверку можно наклеив малярным скотчем отрезок полиэтиленовой плёнки площадью 1х1 на бетонное основание. Оставить так на сутки, и в случае, если на плёнке появились капли влаги, а сама основа под плёнкой стала другого цвета, то выполнять работы по укладке наливного пола нельзя.

Подготовка бетонного основания к началу работ

Если в процессе подготовки обнаруживается, что основание достаточно загрязнено или поверхность отклоняется от необходимой плоскости, необходимо выполнить следующее:

выравнивание поверхности фрезерованием;

ликвидация пятен по всей глубине попадания методом шлифовки, фрезерования или вырубки.

Если результаты незаметны, то необходимо нанести новый слой (стяжку)

Условия использования, состояния оборудования и инструментов

Перед началом работ важно убедиться в том, чтобы на инструментах не оставалось смазки. Как правило, если оборудование новое, то на нём есть заводская смазка. Устранить ей можно предварительно замочив инструменты в растворителе приблизительно на 5 часов, а затем удалить смазку.

Грунтовочные слои, как правило, наносятся полиамидными, или по-другому — велюровыми валиками с ворсом 12-14 мм. Также можно грунтовать стальными шпателями.

Так же шпатели шириной не больше 600мм используются для работы со шпаклевкой и подстилающим слоем.

Поверхность инструмента должна быть ровной и чистой. В случаях, если кромка шпателя и поверхность основания образуют зазор свыше 1 мм, стоит удостовериться в ровности кромки шпателя при помощи правила, или же продолжить работу меньшим шпателем.

Использование ракли так же важно. Она обеспечивает одинаковое расположение композиции во внешнем покрытии. Ракля так же должна быть чистой, усы должны быть идентично расположены с учётом толщины внешнего слоя покрытия.

На используемом игольчатом или по-другому — ротационном валике должны отсутствовать остатки предыдущих покрытий, растворителей, жидкостей и т.д. При этом нужно проследить, чтобы все элементы легко двигались и вся площадь валика плотно прилегает к поверхности. Если эти условия не соблюдены, то стоит сменить валик на меньший.

Используемые для движения по ещё жидкому покрытию плоскоступы должны быть в надлежащем состоянии и надёжно прилегать к ногам.

Миксер для красок должен иметь функцию регулирования частоты и обладать мощностью не меньше 1,5 КВт. Для этого подойдут двухшпиндельные миксеры.

Работать проволочными миксерами строго запрещено

Устанавливать частоту вращения миксера можно на 400-600 оборотов в минуту. При опускании миксера в центр ёмкости на поверхности должна появиться воронка в 1⁄4-1⁄5 от всего материала, двигаться должен весь объём.

Промышленный пылесос нужен для устранения пыли с поверхности основания. Применяется перед грунтованием, а иногда и после шлифования шпаклевки. Во процессе проведения работ важно отслеживать плотность прилегания щётки к обрабатываемой поверхности.

Персоналом должен быть пройден инструктаж по технике безопасности. Каждый работник должен обладать индивидуальными средствами защиты. А рабочие, которые непосредственно с материалами и наливным полом должны иметь сменную обувь.

Процесс подготавливания бетонного основания

Важной целью является открытие пор в бетоне.

Для этого в первую очередь нужно зачистить стяжку от загрязнений и снять внешний слабый слой.

Очистить пол можно при помощи мозаично-шлифовальной машины с использованием в ней алмазных или корундовых элементов, также можно использовать пескоструйную очистку.

Появившийся мусор нужно скребками убрать с верхнего слоя, а затем подмести пластиковыми щётками для гарантированного удаления остатков из повреждений бетона.

После того,как была произведена чистка, передвижение по площади объекта без наличия чистой сменяющейся обуви запрещено.

Приготовление материалов для работы

Для проведения качественных работ важно наличие специального места, в котором будут разводиться необходимые смеси. Для этого нужно:

- Постелить на рабочую зону п/э плёнку;

- Назначить определённых людей для работы с материалами. Эти рабочие не будут выходить за пределы плёнки;

- Контролировать смену обуви при выходе из рабочей зоны;

- Внимательно относиться к чистоте используемых ёмкостей.

Целью производимых мер безопасности является недопущение распространения и попадания конкретных используемых элементов на наливное покрытие или подготовленную поверхность. В случае, если это произошло, на покрытии могут появиться дефекты.

При перемешивании материалов важно контролировать процесс, чтобы избежать застоя материала около стенок или дна.

Для удобства, все пропорции указываются на этикетках. Если при работе не планируется использовать все материалы, то для начала нужно перемешать элемент «А», а затем отливать. Стоит постоянно отслеживать количество при помощи весов.

- Приготовление эпоксидной грунтовки «Политакс 88ЕР 2/100»:

- Продолжая перемешивать материал «А» постепенно добавлять в него элемент «Б», после чего продолжать перемешивание 2-3 минуты;

- Дать составу отстояться 1-3 минуты, чтобы вышел попавший воздух;

- Подготовленный грунт нужно налить на поверхность и равномерно распределить.

Готовый грунт нельзя держать в ёмкости: при t 10°С — 15 минут, 20°С больше 10 мин, 25°С дольше 5 мин.

- Подготовка наливного пола:

- Элемент «А» перемешивать около 2-3 минут до прихода его в состояние однородной консистенции;

- Так же дать отстояться и выйти попавшему воздуху в течение 2-3 минут;

- Вылить и распределить наливное покрытие.

Готовое эпоксидное покрытие нельзя держать в ёмкости: при t 10°С — 15 минут, 20°С больше 10 мин, 25°С дольше 5 мин.

- Подготовка шпаклевки.

Принцип смешивание шпаклевки абсолютно идентичен размешиванию наливного пола.

Для наведения раствора можно использовать только шпаклевку «Политакс 22ЕР 2Ш», а так же можно смешивать её с песком в пропорциях 1-3 части песка к 1 части шпаклевки. Для добавления песка стоит всыпать его по время помешивания.

Готовую шпаклевку нельзя держать в ёмкости: при t 10°С — 15 минут, 20°С — больше 10 мин, 25°С дольше 5 мин.

Можно вместо шпаклевки применить наливное покрытие в таких же пропорциях

Технология изготовления наливных полов

- В самую первую очередь поверхность основания очищается от пыли при помощи промышленного пылесоса. Перед нанесением первого грунтовочного слоя с момента очистки должно пройти не меньше 2-х часов.

- Слой приготовленного грунта будет наноситься на поверхность основания змейкой, а затем при помощи валиков или металлических шпателей этот слой разравнивается.

Сушиться слой грунтовки при температуре 20°C должен от 18 до 24 часов.

Если первый слой был неоднородно впитан, то на наиболее впитывающие места основания дополнительно ещё раз наносится грунт. Если потребуется, то прогрунтовать 2-ой раз можно всю поверхность.

Признаком качественно выполненной грунтовки будет являться глянец.

Использование грунта будет различаться на различных марках бетонных покрытий. Точное количество можно определить только путём эксперимента.

- При необходимости можно наложить слой шпатлевки. Процесс производится для выравнивания повреждений и неровностей базы. Если шпатлевание было произведено, то после этого нужно произвести шлифование при помощи мозаично-шлифовальной машины. Это удалит любые возникшие неровности и окончательно разгладит поверхность.

Сушиться шпаклевка будет при t 10°С — сутки, 20°С — около 12 часов, 25°С — 8 ч.

- Подстилающее покрытие используется для абсолютного закрытия пор бетонной поверхности, во избежание появления дефектов. Толщина покрытия должна располагаться в диапазоне от 0,3 до 0,4 мм.

Для создания подстилающего слоя необходимо:

- выполнив смешение, тут же добавить кварцевый песок и снова перемешать;

- добавить в раствор наливного пола песок в пропорциях 6-7 кг песка к 23 кг. пола;

- используя металлический шпатель, равномерно распределить раствор по поверхности;

- после высыхания слоя проверить покрытие на наличие дефектов. Если они появились, то слой может покрываться шпаклевкой или может производиться абразивное воздействие.

Расходоваться материал будет 0,5 кг/кв.м.

Полимеризация происходит при температурах: 10°С — сутки, 20°С — около 12 часов, при 25°С — 8 ч.

- Распределяя внешний, или лицевой слой, стоит чётко разграничивать части слоя. При перерыве нужно малярным скотчем отделить границы уже налитой зоны для простоты работы. Однако, продолжить действия без потери целостности покрытия можно максимум в течение 30 минут.

- Cперва подготавливается наливной пол;

- Нанесение на поверхность производится полосами и при этом учитывается толщина внешнего слоя;

- Раклей или зубчатым шпателем производится выравнивание нанесённого слоя;

- Спустя 10 минут поверхность прокатывается игольчатым валиком, что позволяет избавиться от пузырьков воздуха и выровнять поверхность. При этом важно наличие плоскоступов.

Собирать остатки покрытия со стенок и дна ёмкости строго запрещено, поскольку в этих местах возможно скопление неразмешанного материала. Попадание его на наливной пол влечёт за собой возникновение дефектов.

Так же недопустимо скольжение или шарканье плоскоступов по покрытию.

Расход материала может составлять 1,7 кг/кв.м.

На работу с наливным полом может потребоваться от одного часа до получаса в зависимости от температур.

Застывание будет происходить с учётом температуры: 10°C — сутки, 20°С — около 12 часов, 25°С — 8 часов.

- Последними пунктами установки наливных полов является выдержка покрытия до готового состояния. Временные диапазоны будут зависеть от температуры самого пола, а не воздуха:

При температуре в +20°С пешеходная нагрузка будет допустима по прошествии 3-х суток, а полная будет допустима после 7 суток;

Температура +15°C даст возможность передвигаться по полу после 4-х суток, а полностью начать эксплуатацию можно после 10 суток;

При +10°С эти данные составляют суток, и 14 суток.

Важно помнить, что при высыхании наливного пола его нельзя накрывать чем-либо, а так же, нельзя допускать попадания туда инородных материалов. Несоблюдение условий приведёт к возникновению повреждений или внешних дефектов покрытия.

Наливные полимерные полы своими руками

Принимая решение по обустройству наливного полимерного пола, хозяин должен отдать себе отчет в том, что выполненная работа должна быть высокого уровня качества и прослужить как можно дольше. Поэтому в дальнейшем речь пойдет именно о современных способах получения наливных полов. Рассмотренная далее технология – не из самых доступных и легких.

Наливные полимерные полы своими руками

Содержание статьи

Что такое 3D-пол

Наливные полимерные 3D-полы в настоящее время рекомендуются в качестве финишного покрытия. Оно не только придаст полу самобытность и оригинальность, но и позволит сделать такое покрытие равноправной составляющей интерьера.

Что такое 3D-пол

Суть 3D-полов в том, что благодаря декоративной составляющей на основе высокопрочного полиуретана, такие полы позволяют создать квазитрехмерное изображение. Такие полы выполняются в два этапа: вначале обычным способом производится полимерная заливка, а затем, по ее готовности, выполняется финишное покрытие. Поскольку используются прозрачные полимеры, то получающееся изображение будет иметь определенную глубину.

3D-пол

Эстетический уровень таких полов весьма высок, что позволяет создавать настоящие архитектурные композиции, с применением даже таких компонентов, как окрашенный песок или мраморная крошка.

Эстетический уровень таких полов весьма высок

Естественно, что выполнение такого типа наливного пола будет иметь свои нюансы, о которых речь пойдет далее. Пока же рассмотрим этапы, необходимые для создания основного полимерного покрытия.

Подготовительные мероприятия

Помещение, предназначенное под заливку, необходимо тщательно очистить от грязи и мусора, а также удалить из него все ненужные предметы (например, плинтусы).

Помещение, предназначенное под заливку, необходимо тщательно очистить от грязи и мусора

Далее следует подготовить необходимые для работы материалы и инструменты. В частности, для удаления мусора целесообразно применить пылесос, а для удаления остатков старой краски, следов клея и т.п. – шлифовальную машинку. Кстати, от тщательности очистки напрямую зависит качество и долговечность укладываемого пола.

Весьма важно, из какого материала изготовлено покрытие. Например, если будет выполняться заливка деревянного основания, то для лучшего сцепления полимера с поверхностью деревянный пол необходимо предварительно зашлифовать, раскрыть все обнаруженные трещины, а после обезжирить специальными составами. Наиболее часто применяют обезжиривание обычными органическими растворителями – ацетоном, бензином или уайт-спиритом. Но для последующей полимерной заливки стоит применять более эффективные составы.

Если нет проблем с утилизацией остатков обезжиривающего раствора, то можно воспользоваться щелочным раствором КМ или просто добавить в состав поверхностно-активные вещества. Продаются и специальные обезжиривающие деревянный пол составы (например от торговой марки Mellerud) – в этом случае можно обезопасить себя от возможного грибкообразования.

Далее следует оценить влажность пола. Она не должна быть более 10%, иначе качественно залить такое покрытие полимером будет невозможно. На последнем этапе необходимо заделать трещины специальными строительными смесями.

Подготовку бетонного пола к заливке выполняют в определенной последовательности.

3D наливной пол

Оценка относительной влажности бетона

Она не должна превышать 4%, в противном случае покрытие следует подсушить. Простейший метод оценки пригодности бетонного пола к заливке по состоянию его влажности заключается в укладке на него обычного резинового коврика, который следует сверху плотно прижать. Если через сутки бетонное покрытие не изменило свой цвет, то его влажность находится в приемлемых пределах.

Проверка прочностных показателей бетона (если укладка выполнялась недавно)

Прочность на сжатие должна быть не менее 20 МПа, а на отрыв – не менее 1,5 МПа. Выполнить такую проверку можно и подручными средствами. Для этого необходимы зубило и молоток. Установив зубило перпендикулярно поверхности бетона, необходимо нанести по нему со средним усилием несколько ударов молотком – если следы на бетоне будут еле заметными, а бетон после удара не раскрошился, то его качество соответствует требованиям;

Определение наличия гидроизолирующего слоя

Если его нет, то работы по обустройству наливного полимерного пола придется прекратить, поскольку со временем начнется процесс отслаивания покрытия. Особенно важно это обстоятельство для наливных полов, обустраиваемых в помещениях с повышенной влажностью, например, в ванных комнатах. При некачественной гидроизоляции возникающие испарения будут проникать по капиллярам в бетоне к внутренней поверхности полимерного пола и вызывать его разрушение.

Все остальные подготовительные операции по бетонному основанию не отличаются от аналогичных по деревянному.

В случае, если предполагается заливка полимерного пола по керамической плитке, то ее следует проверить на вероятную пустотность (она может проявиться при высыхании клея, применявшегося для наклейки плитки). Отстающие от поверхности плитки удаляются, а образовавшиеся пустоты зашпаклевываются. Далее производится обезжиривание поверхности.

Грунтовка поверхности перед заливкой

Наибольшую опасность при выполнении наливных полов представляют собой воздушные пузырьки, которые могут образоваться в толще полимера при заливке. Кроме того, грунтовка обеспечивает более качественное растекание полимера по заливаемой поверхности. Это весьма важно, поскольку процесс схватывания происходит чрезвычайно быстро.

Деревянную поверхность стоит прогрунтовать в два, а то и три слоя, что обеспечит полное закрытие пор. Здесь целесообразнее всего применить грунтовочные смеси с повышенной вязкостью, например, от торговых марок Litonet Pro, Knauf и т.д.

Для бетонных поверхностей подойдет двухкомпонентная эпоксидная композиция, которая не содержит минеральных компонентов, способствующих образованию пузырей. Грунтовку выполняют в два этапа, причем вторичную грунтовку делают только после полного высыхания первого слоя.

Необходимо напомнить, что составы для грунтовки весьма токсичны, поэтому помещение должно постоянно вентилироваться. Вместе с тем не стоит допускать и чрезмерного снижения температуры, поскольку при +15°С и ниже эффективность сцепления грунтовочной смеси с основой снижается. Прогрунтованная поверхность после полного высыхания должна «отдохнуть» еще около суток.

Составной частью подготовительных работ является укладка термокомпенсационного шва по всему периметру помещения. Для этого можно воспользоваться обычными деревянными рейками из лиственных пород древесины. Наличие таких швов обезопасит от возможной деформации готового покрытия в случае значительных температурных перепадов.

Как готовить компоненты для заливки

Некачественная заливка безнадежно испортит покрытие, поэтому к данному этапу следует отнестись с максимальной серьезностью. Для смешивания компонентов понадобится низкооборотистая электродрель с широкой насадкой в форме лопатки. Еще лучше, если найдется строительный миксер. От быстроты процесса смешивания решающим образом зависит качество наливного пола, поскольку готовый состав необходимо употребить (то есть разлить по поверхности) максимально быстро.

В процессе смешивания компонентов происходит экзотермическая реакция, в результате которой температура смеси повышается. Для того, чтобы полимеризация компонентов не происходила слишком быстро, емкость, в которой выполняется смешивание, помещают в другую, заполненную холодной водой. В результате температура готовой смеси не будет возрастать так быстро.

Из тех же соображений влажность в помещении не должна превышать 80%. При большей влажности происходит конденсатообразование на поверхности заливаемого полимера, в результате чего качество заливки снизится, а время схватывания, наоборот, возрастет.

В процессе перемешивания рабочей смеси необходимо оперативно проверять качество смешивания. Обычного визуального осмотра (например, на наличие комочков) бывает недостаточно. Специалисты рекомендуют проверять полимерсодержащую смесь на готовность к заливке следующим образом:

- пластиковое кольцо диаметром от 50 мм и высотой от 30 мм (подойдет, например, крышка от флакона с освежителем воздуха) помещают на идеально ровную и гладкую поверхность. Это может быть кусок толстого стекла;

- в кольцо наливают размешанную смесь, после чего кольцо приподнимется, а находящаяся в середине смесь выльется на стеклянную поверхность;

- если смесь растекается равномерно, с диаметром «пятна» 18-20 мм, то она готова к употреблению. При меньшем диаметре пятна смесь образуется слишком густой, и ее последующее разравнивание будет затруднительно, если вообще возможно. При большем диаметре смесь оказывается более жидкой, и к ней следует добавить исходных для заливки компонентов.

грунтовка по бетону

Как производить заливку пола

Эпоксидные смеси для финишной заливки пола

Начинать процесс лучше от стены, которая максимально удалена от входной двери. Заливка производится по возможности равномерными полосами, параллельными стене помещения. Особо проблемные участки – между соседними полосами – следует тотчас же разглаживать, используя для этой цели широкий шпатель.

Заливка наливного пола

Важно соблюсти минимальное различие в толщине смежных полос. В этом поможет игольчатый валик, прокатывая который по поверхности наливного пола, добиваются равномерной его толщины. Одновременно улучшается качество заливки путем удаления возможных воздушных пузырьков.

Время окончательной заливки определяется объемами приготовленной смеси, но в большинстве случаев не должно превышать одного часа. Для надлежащего качества заливки имеет значение и интервал между укладками смежных полос полимера – он должен быть не более 10 минут. После окончания заливки поверхность необходимо укрыть полиэтиленовой пленкой. Она предотвратит попадание на не вполне застывшую поверхность пыли и грязи, а также поспособствует более равномерному застыванию полимера.

Нанесение декоративного 3D-покрытия

Заливка 3D полов своими руками

Декоративный слой может быть образован двумя путями – либо картинкой с желаемым изображением, либо непосредственно выполняемым на покрытии рисунком. Для второго варианта потребуются акриловые краски, которые не разрушаются под воздействием ультрафиолетового излучения. Первый путь дешевле, поскольку сейчас можно найти достаточное количество приглянувшихся рисунков, которые можно затем получить распечаткой на плоттере, используя в качестве основы баннерную ткань. Для повышения долговечности ткань стоит покрыть термозащитной виниловой пленкой.

Изображение должно иметь несколько большие, чем требуется, размеры, поскольку всегда легче отрезать кусок картинки, чем доклеивать его на наливной пол – это некрасиво и неудобно.

Для соединения 3D-изображения с базовым слоем его следует предварительно прогрунтовать, используя тот же состав, что и для заливки, но разбавленный любым органическим растворителем до вдвое меньшей концентрации. Полимеризация грунтовочного покрытия произойдет в течение 20-24 часов.

Распечатанное изображение приклеивается к грунтовке и прикатывается с применением сухого валика. Перемещаться по поверхности покрытия в это время можно только в обуви с шипами на подошве, иначе покрытие будет повреждено! Толщина прозрачного полимерного покрытия должна быть в пределах 3-4 мм (чем больше толщина, тем ярче эффект 3D-покрытия).

Подготовка и применение прозрачного полимера для покрытия баннерной ткани такая же, как и для основной заливки. Полная полимеризация произойдет через 20-30 минут, после чего для обеспечения большей долговечности поверхность покрывается слоем прозрачного лака.

Окончательная готовность полимерного наливного 3D-пола определяется полным высыханием лака.

Как сделать наливные полы 3d

3D полы

Видео — Наливные полимерные полы своими руками

Полимерный наливной пол: виды полимерного пола

Понятие наливной полимерный пол

Понятие полимерный наливной пол, по нормативам, относится к промышленным наливным покрытиям. Например, согласно СП 29.13.330-2011 покрытие полимерный наливной пол или полимерное наливное покрытие предназначено для устройства полов в общественных помещениях, не требующих постоянного пребывания людей, то есть, не жилых помещениях.

Однако, в современной действительности, общее понятие полимерный наливной пол, используется для покрытий в квартирах и офисах, типа 3D полы, а офисах применяют понятие жидкий линолеум. Не запрещены полимерные наливные покрытия в гаражах, домашних мастерских и других «полуживых» помещений.

Важно: Полимерный наливной пол не является подготовительным слоем в устройстве пола. Полимерное наливное покрытие, это верхний отделочный слой пола со своими специальными характеристиками и технологиями заливки.

Основная потребительская характеристика заливного пола это его высокая декоративность. После правильной заливки полимера получается очень ровная, глянцевая или матовая поверхность. Не зря полимерный пол называют жидкий линолеум.

Что такое полимерный наливной пол по составу

По своему составу, полимерные наливные полы это композиционный полимер. Раствор полимерного пола получается при смешивании двух жидкостей. Смешение жидкостей происходит на объекте непосредственно перед применением.

Для повышения декоративности и дополнения дизайнерских фишек, полимерный пол наносится на заранее сделанные рисунки (3D полы), логотипы компаний, или разбросанные пол полу «флоксы». Флоксы это, по сути, мишура, нарезанная из любого материала, не вступающего в реакцию с полимером. Часто флоксы называют «чипсы».

Выше, я употребил, фразу, общее понятие полимерный наливной пол, поясню почему. Потому, что существует несколько видов полимерных наливных полов.

Виды полимерного пола по составу составляющих

По элементам, вернее их физическим и химическим свойствам, входящим в состав композитной полимерной смеси полимерные наливные полы делятся на:

- Полиуретановые наливные полы;

- Эпоксидные наливные полы;

- Эпоксидно-полиуретановые;

- Метилметакриловые наливные полы;

- Цементно-полиуретановые.

Первые два (эпоксидные наливные и полиуретановые наливные) вида полимерных наливных пола используются наиболее часто.

Виды полимерного пола по характеристикам получаемой поверхности

Выше я упоминал, что полимерное наливное покрытие имеет ряд специальных характеристик. Относится это и к получаемой поверхности. Можно выделить следующие виды специфических поверхностей получаемых заливными полимерными полами:

- Стандартные поверхности наливного полимерного пола: от 2 до 4 мм, высокая декоративность и повышенная прочность.

- Безискровые полимерные полы или антистатические наливные полы. Используются в помещениях с активными средами, а также в больницах и на тонком сборочном производстве, где требуется защита от статического электричества.

- Нескользкие наливные полы. Поверхность таких полимерных полов получается шероховатой со свойствами антискольжения.

- Декоративные наливные полимерные полы, это уже упомянутые 3D полы и «жидкий линолеум».

Особенности устройства наливных полимерных полов

- Как я упоминал выше, полимерный наливной пол это отделочное покрытие, он не является слоев выравнивающим и тем более слоем основанием. Поэтому, основание для устройства полимерного наливного пола, должно быть ровным (просвет двух метровой рейки не более 2 мм), сухим, без жировых и других пятен;

- Основание обрабатывается дробестрйным или фрезерными способами;

- Для защиты от капиллярной влаги, основание покрывается гидроизоляционным слоем;

- Перед нанесением полимерного покрытия основание грунтуется специально грунтовкой;

- При устройстве полимерного пола на новое бетонное или цементное основание, оно должно быть выдержано в течении 28 суток для достижения 4% влажности. При повышенной влажности применяются специальные грунтовки;

В завершении замечу, что появились новые, набирающие популярности технологии паропроницаемых полимерных наливных полов. Они наносятся на свежее бетонное основание через 3 суток без гидроизоляции. Что значительно сокращает общее время устройства полов в помещении.

©Opolax.ru

Другие статьи раздела: Полимерный наливной пол

Популярные статьи

Подписка

Полимерные полы: технология заливки, цена, фото

Наливной пол – словосочетание, которое слышали многие люди, но далеко не все хорошо понимают, это именно из себя представляют такие напольные покрытия, каковы их особенности, достоинства и недостатки. Некоторые заинтересованные люди также хотят узнать, как обустроить наливные полимерные полы у себя дома своими же руками. Данное руководство поможет вам досконально разобраться в вопросе модных напольных покрытий.

Особенности и достоинства технологии

Наливной пол – полимерное напольное самовыравнивающееся покрытие, которое хорошо подходит для тех помещений, в которых ожидаются средние и высокие механические нагрузки на поверхность пола. Напольное покрытие из полимеров отличается матовым или глянцевым ровным покрытием, экологичностью, красотой и отличной ремонтопригодностью. Наливные полы – полимерные полы, которые заливаются на основу, после этого застывают и становятся абсолютно твердыми. Таким образом, это отличное решение для любого дома.

Почему полы наливные полимерные обрели такую большую популярность и востребованность? Ничего в мире не происходит просто так, и наливные полы стали такими известными благодаря массе положительных качеств:

- Высокая прочность и устойчивость к механическому изнашиванию даже на протяжении многих лет.

- Простота монтажа напольного покрытия – налить такие полы можно самостоятельно и без проблем.

- Наличие грязе- и пылеотталкивающих качеств, благодаря которым убирать полы гораздо проще.

- Достаточно длительный срок эксплуатации, который при правильном уходе достигает 50 и более лет.

- Многочисленные вариации внешнего вида – от минимализма до сложных художественных рисунков.

- Высокая экологичность – наливные полимерные полы не вызывают аллергических реакций у людей.

- Пожаробезопасность и надежность полов, что делает их отличным выбором для современного дома.

Конечно, технология заливки полимерных полов имеет и некоторые недостатки, которые не всегда можно назвать таковыми – более высокая стоимость по сравнению с другими видами полов, необходимость в ровном основании под покрытие, а также высокая чувствительность к влажности базиса и температурным перепадам. В остальном полимерные полы являются отличным решением, которое хорошо впишется в общий интерьер дома.

Подготовка к установке полимерных полов

Решились сделать полимерное покрытие для пола своими руками? В таком случае подготовьте эти материалы:

- Емкость для приготовления полимерного раствора – ее объем должен быть не менее двадцати литров.

- Низкооборотная дрель или перфоратор с электровенчиком – нужна насадка длиннее глубины емкости.

- Несколько шпателей различных размеров, необходимых для распределения полимерной смеси на полу.

- Игольчатый валик – инструмент, при помощи которого удаляются воздушные пузыри на поверхности.

- Специальная обувь – краскоступы, необходимые для передвижения по только что залитому полу.

- Защитная маска на лицо и одежда, которую не жалко будет выбросить после завершения установки пола.

- Растворитель для очистки использованных при монтаже полимерного пола инструментов.

Когда все инструменты и материалы готовы, можно приступать к такому этапу, как заливка полимерных полов.

Подготовка основания

Перед тем, как начать монтаж наливного полимерного пола, надо подготовить его основание. Вот инструкция:

- Уберите из комнаты всю мебель и предметы, удалите плинтуса и старое напольное покрытие.

- Очистите основу для полимерного пола от пыли и инородных предметов при помощи пылесоса.

- Все обнаруженные трещины расшейте и тщательно забетонируйте при помощи эпоксидной смеси.

- Обустройте стяжку из выравнивающих растворов – не забудьте использовать для этого маячки.

К следующему этапу надо приступать только после полного высыхания стяжки основания – начинается грунтовка.

Грунтовка основания

Необходимо использовать однокомпонентную грунтовку – состав надо аккуратно и равномерно наносить на поверхность пола при помощи коротковорсового валика. Если комната маленькая, можно использовать кисть. Грунтовку следует наносить в два этапа – второй слой наносится только после засыхания первого покрытия. Переходить к следующему этапу – укладке полимерного пола – надо через 4 часа после завершения грунтовки.

Укладка полимерного пола

На этом этапе приготавливается полимер – наливной пол уже практически готов. Необходимо приготовить состав строго по инструкции, которая обязательно приводится на упаковке с порошком. Смешивать компоненты надо при температуре как минимум 20 градусов, чтобы получить необходимую однородную консистенцию, надо перемешивать состав при помощи дрели или перфоратора с нужной насадкой на малых оборотах. Материал следует использовать сразу же после приготовления – засыхает состав очень быстро, не стоит отвлекаться!

Для обустройства пола необходимо вылить приготовленный состав на поверхность основания, после чего разровнять смесь при помощи правила – важно сформировать равномерный слой. Если образовались пузыри воздуха, необходимо тут же удалить их игольчатым валиком. Прокатывать раствор на поверхности основания надо без перерыва в течение 30 минут после нанесения – спустя время начнется полимеризация раствора.

На этом заканчивается заливка – полимерные наливные полы готовы. Вводить пол в эксплуатацию можно через 24-48 часов после нанесения – точное время будет зависеть от температуры в комнате. Полная нагрузка на такой полимерный пол допускается только через неделю. Ожидание стоит результата – пол точно вам понравится!

Устройство промышленных наливных эпоксидных полов

СВЯЗАННЫЕ МАТЕРИАЛЫ

DUROFLOOR Двухкомпонентный самовыравнивающийся эпоксидный пол

DUROFLOOR-PSF Двухкомпонентная эпоксидная грунтовка без растворителей

DUROPRIMER Двухкомпонентная эпоксидная грунтовка

DUROFLOOR-R Двухкомпонентное эпоксидное покрытие, пригодное для нанесения щеткой

DUROFLOOR 11 Двухкомпонентный эпоксидный пол

И.ХАРАКТЕР ПРОБЛЕМЫ — ТРЕБОВАНИЯ

Полы фабрик, мастерских, складов, гаражей, скотобоен, больниц и т. Д. Постоянно подвергаются сильному механическому износу (например, трению, ударам и т. Д.) И химическим повреждениям от разбавленных неорганических и органических кислот, щелочей, нефтепродуктов, отходов, масел. пр.

Следовательно, окончательная поверхность таких полов должна иметь значительную механическую и химическую прочность, а также легко очищаться.

Промышленные полы из бетона, даже с поверхностным отвердителем и механической шлифовкой, особенно из обычного бетона или терраццо, обычно не соответствуют указанным выше требованиям (например,грамм. они не противостоят химическому воздействию кислот, не пылятся и т. д.).

II. РЕШЕНИЕ

Нанесение самовыравнивающихся эпоксидных полов DUROFLOOR или DUROFLOOR 11 на бетонные полы успешно отвечает требованиям высокой механической и химической прочности и обеспечивает хороший эстетический вид.

DUROFLOOR и DUROFLOOR 11 — это цветные самовыравнивающиеся двухкомпонентные эпоксидные системы без растворителей, которые можно наносить толщиной 2-3 мм.После затвердевания они образуют легко очищаемую конечную поверхность, которая демонстрирует большую долговечность и устойчивость к трению (абразивную стойкость), а также устойчивость к химическим воздействиям, например к разбавленным органическим и неорганическим кислотам, щелочам, нефтепродуктам, отходам, воде, морской воде и т. д.

III. ЗАЯВКА

Подготовка основания

Поверхность, на которую будет наноситься эпоксидное покрытие, должна быть сухой (

Подложка должна быть правильно подготовлена, например.грамм. шлифованием, пескоструйной очисткой, дробеструйной очисткой, фрезерованием и т. д., чтобы открыть поры, чтобы обеспечить проникновение грунтовки и обеспечить лучшее сцепление и сцепление эпоксидного покрытия.

После этого поверхность следует тщательно очистить пылесосом с сильным всасыванием.

Правильно подготовленную поверхность (как описано выше) затем загрунтовывают эпоксидной грунтовкой DUROFLOOR-PSF или DUROPRIMER.

Расход: 200-300 г / м².

На железных или стальных поверхностях, грунтование EPOXYCOAT-AC, антикоррозионное эпоксидное покрытие наносится в 2 слоя.Второй слой следует после полного высыхания первого, но в течение 24 часов.

Расход EPOXYCOAT-AC: 200-300 г / м² / слой.После высыхания грунтовки любые дефекты поверхности (трещины, отверстия) следует заполнить и отремонтировать с помощью DUROFLOOR (A + B), смешанного с кварцевым песком марки 0-0,4 мм (или песком Q35) в соотношении 1 : От 2 до 1: 3 по весу или с DUROFLOOR 11 (A + B), смешанным с кварцевым песком, с размером частиц 0,1-0,4 мм (или M32), в соотношении от 1: 1,5 до 1: 2 по весу , или используя DUROFLOOR-PSF, смешанный с кварцевым песком, с размером частиц 0-0.4 мм (или Q35) в пропорциях от 1: 2 до 1: 3 по весу.

Нанесение наливных эпоксидных полов DUROFLOOR или DUROFLOOR 11 следует проводить после грунтования, но в течение 24 часов.

Нанесение DUROFLOOR или DUROFLOOR 11

Применение DUROFLOOR

Смешивание компонентов DUROFLOOR

Компоненты A (смола) и B (отвердитель) расфасованы в емкости с заранее определенными пропорциями смешивания.Все количество компонента B следует добавить к компоненту A и перемешать прим. 5 минут с помощью миксера с низкой частотой вращения (300 об / мин). Важно, чтобы перемешивание доходило также до стенок и дна емкости, чтобы добиться равномерного диспергирования отвердителя. Затем в смесь постепенно добавляют кварцевый песок с размером частиц 0-0,4 мм (или Q35) при непрерывном перемешивании в пропорции 1: 2 по весу (эпоксидная смола (A + B): песок) до получения однородного эпоксидного раствора. сформирован.

Создание гладкой финальной поверхности

DUROFLOOR наносится зубчатым шпателем толщиной 2-3 мм.

Расход DUROFLOOR (A + B): прибл. 0,6 кг / м² / мм.

Расход кварцевого песка: ок. 1,2 кг / м² / мм.

Для удаления воздуха из самовыравнивающегося слоя поверхность необходимо обработать специальным зубчатым валиком. Это препятствует образованию пузырей.

Создание противоскользящей конечной поверхности

DUROFLOOR наносится зубчатым шпателем толщиной 2-3 мм.

Расход DUROFLOOR (A + B): прибл. 0,6 кг / м² / мм.

Расход кварцевого песка: ок. 1,2 кг / м² / мм.Еще свежее покрытие затем посыпают кварцевым песком 0,1-0,4 мм (Q35) или 0,4-0,8 мм, в зависимости от желаемого сопротивления скольжению.

Расход кварцевого песка: ок. 3 кг / м².После затвердевания DUROFLOOR отслаивающиеся зерна удаляются с помощью пылесоса с сильным всасыванием.

Наносится слой DUROFLOOR-R в качестве герметизирующего слоя.

Расход герметизирующего слоя: 400-600 г / м².Применение DUROFLOOR 11

Смешивание компонентов DUROFLOOR 11

Компоненты A (смола) и B (отвердитель) упакованы в два отдельных контейнера, имеющих правильное предварительно определенное соотношение смешивания по весу. Сначала компонент А нужно хорошо размешать и перелить в чистую емкость. Затем все содержимое компонента B добавляется к компоненту A при непрерывном перемешивании.Два компонента следует перемешивать в течение 5 минут с помощью низкоскоростного миксера (300 об / мин). Важно тщательно перемешать смесь около стенок и дна емкости, чтобы добиться равномерного диспергирования отвердителя.

Если DUROFLOOR 11 будет использоваться в качестве самовыравнивающегося эпоксидного покрытия, в смесь постепенно добавляют кварцевый песок с размером частиц 0,1-0,4 мм (или M32) при постоянном перемешивании в соотношении 1: 1 по весу [эпоксидная смола (A + B): песок] до образования однородного эпоксидного раствора.

Создание наливных полов — гладкая конечная поверхность

Эпоксидный раствор заливается на пол и растирается (растягивается) толщиной 2–3 мм зубчатым шпателем.

Расход DUROFLOOR 11 (A + B): 0,85 кг / м² / мм.

Расход кварцевого песка: 0,85 кг / м² / мм.

Самовыравнивающийся слой следует раскатывать специальным роликом с шипами, чтобы помочь улетучившемуся воздуху и, таким образом, избежать образования пузырей.

Создание наливных полов — противоскользящая конечная поверхность

Сначала эпоксидный раствор наносится так же, как и в случае с гладкой поверхностью.

Пока слой еще свежий, рассыпают кварцевый песок (размер частиц 0,1-0,4 мм или 0,4-0,8 мм, в зависимости от требуемого противоскользящего эффекта).

Расход кварцевого песка: ок. 3 кг / м².

После того, как DUROFLOOR 11 затвердеет, все незакрепленные зерна следует удалить с помощью пылесоса с сильным всасыванием.

Наконец, валиком наносится финишный герметизирующий слой DUROFLOOR-11 (A + B).

Расход: 400-600 г / м².

Создание поддающегося щетке покрытия — Гладкая конечная поверхность

DUROFLOOR 11 (A + B) наносится валиком в два слоя.Второй слой наносится после высыхания первого, но в течение 24 часов.

Расход: прибл. 250-300 г / м² / слой.

Создание покрытия, которое можно наносить щеткой — противоскользящая конечная поверхность

DUROFLOOR 11 (A + B) наносится валиком в один слой.

Расход: прибл. 250-300 г / м².

Пока слой еще свежий, рассыпают кварцевый песок (размер частиц 0,1-0,4 мм или 0,4-0,8 мм, в зависимости от желаемого противоскользящего эффекта).

Расход кварцевого песка: ок.3 кг / м².

После того, как DUROFLOOR 11 затвердеет, все рыхлые зерна следует удалить пылесосом.

Наконец, наносится финишный слой DUROFLOOR-11 (A + B) щеткой.

Расход: 400-600 г / м².

IV. ЗАМЕЧАНИЯ

Качество бетона пола должно быть не ниже C20 / 25 (минимальное содержание цемента 350 кг / м³).

В случае, если основание влажное, его подготовка должна происходить согласно техническому решению «ПОДГОТОВКА ВЛАЖНЫХ ПОЛОВ ДЛЯ НАНЕСЕНИЯ ЭПОКСИДНЫХ ПОЛОВ».

Срок службы эпоксидных систем уменьшается при повышении температуры окружающей среды.

Склеивание между последовательными слоями может сильно пострадать из-за попадания влаги или грязи между ними.

Эпоксидные слои следует защищать от влаги в течение 4-6 часов после нанесения. Влага может побелить поверхность и / или сделать ее липкой. Это также может нарушить закаливание. Выцветшие или липкие слои на участках поверхности следует удалить шлифованием или фрезерованием и снова уложить.

В случае, если между нанесением следующих друг за другом слоев прерывается больше времени, чем предусмотрено, или если старые полы собираются снова укладывать, поверхность следует тщательно очистить и отшлифовать перед нанесением нового слоя.

Если DUROFLOOR будет использоваться на вертикальных или наклонных поверхностях, следует добавить регулятор расхода эпоксидной смолы в количестве 0,5% по весу.

Перед применением ознакомьтесь с советами по безопасности, указанными на этикетках продуктов.

General Polymers Выбор системы

Рекомендации по выбору бесшовной напольной системы для питомников

Автор: Том Мерфи, General Polymers

(опубликовано в Pet Services Journal, март 2000 г.)

При выборе типа бесшовной системы полов, подходящей для вашего объекта, необходимо обратить внимание на четыре ключевые области. В порядке важности этими факторами являются производительность, эстетика, планирование и бюджет.Есть несколько вариантов, которые идеально подходят для содержания животных. Только после того, как вы выбрали лучшую систему для вашей ситуации, вы можете определить подходящего поставщика и подрядчика по установке.

Наиболее важным фактором при выборе подходящей технологии пола является учет использования площади, включая химическое воздействие, условия движения, влажную или сухую среду, воздействие ультрафиолета, необходимое техническое обслуживание и, конечно же, существующее состояние пола. Доступно несколько бесшовных химических составов, отвечающих критериям эффективности, и каждый из этих вариантов может быть включен в различные системы для обеспечения ударопрочности, долговременного износа и сопротивления скольжению.

ХИМИЯ

Для нормального износа и слабого химического воздействия стандартный химический состав эпоксидной смолы или уретана предоставляет вам множество различных систем полов. Эти продукты могут быть установлены в качестве систем нанесения покрытий, разбрызгивания или самовыравнивания, а также систем нанесения шпателем более высокого строения. В клетках, подверженных воздействию мочи, использования сильнодействующих моющих или дезинфицирующих средств, требуется более высокая химическая стойкость. Как правило, устанавливаемая система пола должна быть испытана экспериментальным воздействием всех химических веществ, которые будут использоваться.Как правило, эпоксидная химия, основанная на стандартном бисфеноле А и циклоалифатических аминах, будет служить широкому спектру химически стойких применений в питомнике и предпочтительна как для клиентов, так и для монтажников из-за 100% -ного содержания твердых веществ, отсутствия летучих органических соединений и слабого запаха. Добавки доступны как для эпоксидных, так и для уретановых материалов, чтобы ограничить рост микроорганизмов. Эти противомикробные добавки обладают дополнительным преимуществом, заключающимся в уменьшении запаха, связанного с бактериальной деградацией.

ТОЛЩИНА СИСТЕМЫ

Схема движения и соображения износа будут определять толщину, которая потребуется для установки вашей системы.При интенсивном движении потребуется нечто большее, чем простое покрытие для длительного ношения. Если ваш существующий пол неровный или сильно поврежден, вы сможете исправить эти неровности с помощью системы, наносимой шпателем. Эти системы не только обеспечивают отличные износостойкие поверхности, но также устойчивы к отслаиванию при термическом ударе (в среде паровой очистки) и обладают умеренной ударопрочностью. Совсем недавно для участков с сильным ударным воздействием использовалась гибкая эпоксидная смола, насыщенная заполнителем. В большинстве случаев нового строительства и некоторых реконструкций в питомниках система трансляции (1/8 °) включает износостойкость и нескользящую текстуру, необходимые для удовлетворения потребностей объекта.

ПРОТИВОСКОЛЬЖЕНИЕ