Содержание

идеи гаражного обустройства своими руками, приспособления для домашнего мастера – Ремонт своими руками на m-stone.ru

Многие автовладельцы используют свой гараж в качестве мастерской, наполняя его постепенно практичными приспособлениями, облегчающими ремонт и обслуживание авто. Многие из них можно изготовить самостоятельно, используя рекомендации, представленные в данной статье.

Видео самодельные станки и приспособления для домашней мастерской

Многие приспособления для гаражной мастерской можно сделать самостоятельно, видео ниже, демонстрирует некоторые из них.

Гаражные самоделки – приспособления, существенно облегчающие гаражную жизнь, кроме того работают они не хуже заводских станков. Оснастив свою мастерскую такими приспособлениями, можно самостоятельно изготовить нужные детали для авто, а также различные поделки для дома или дачи.

Видео самодельные инструменты и приспособления для гаража

Сложно предугадать наперед какие приспособления могут понадобиться при проведении ремонта авто, тем не менее, существуют некоторые самоделки, некоторые используются чаще всего.

Некоторые из них можно посмотреть на видео ниже.

Чертежи самодельных приспособлений

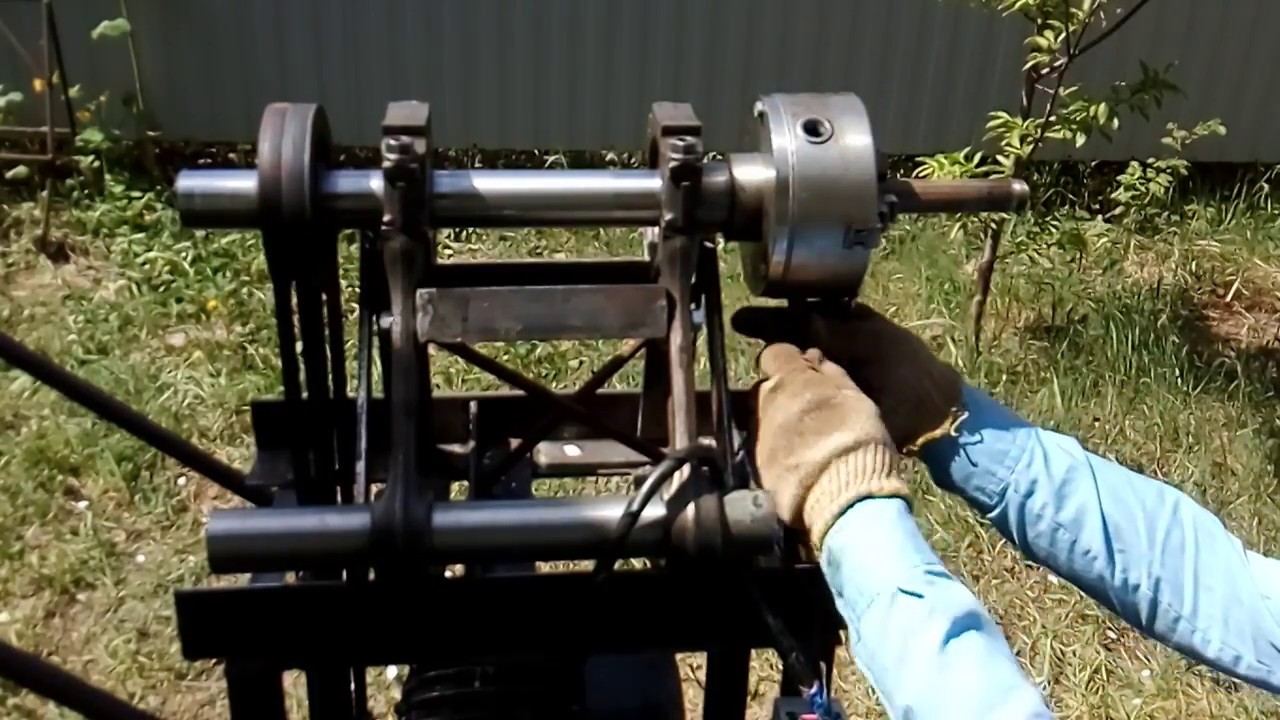

Трубогиб для профильной трубы

Трубогиб – полезное в домашнем хозяйстве приспособление, позволяющее выгнуть металлическую или полимерную трубу под определенным градусом. Гнутые трубы часто применяют при обустройстве парников и теплиц, монтаже отопления и других потребностей. Воспользовавшись представленным чертежом, ручной трубогиб можно изготовить самостоятельно.

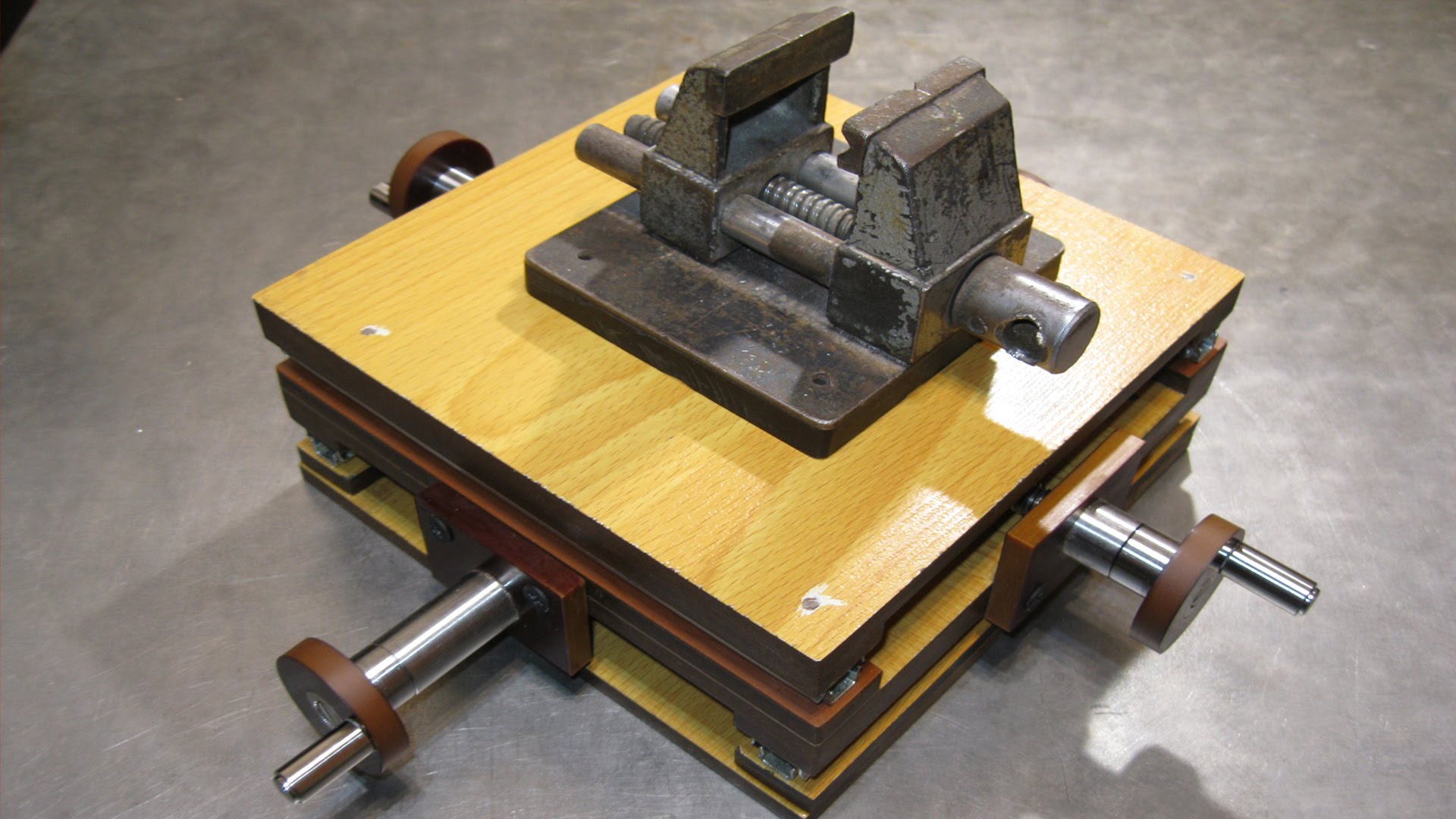

Малогабаритные самодельные тиски

Тиски – практичное приспособление, используемое при выполнении слесарных работ. С его помощью удается надежно фиксировать требующую слесарной обработки деталь в определенной позиции.

Состоит данное приспособление из нескольких деталей:

опорная плита;

2-е губы – подвижной и не подвижной;

рукоятка;

винт ходовой части.

С помощью малогабаритных слесарных тисков, чертеж которых представлен выше, удобно проводить заточку и другую обработку мелких деталей.

Фрезерный станок с ЧПУ по дереву

Наличие в домашней мастерской фрезерного станка с ЧПУ позволяет выполнять целый ряд работ по механической обработке дерева.

Самодельный фрезерный станок состоит из нескольких узлов и деталей:

станина;

суппорты, предназначенные для перемещения фрез;

направляющие суппортов;

шпиндель с установленной фрезой;

микроконтроллер или плата коммутаций с микросхемами, обеспечивающих автоматизацию работы станка;

электродвигатель с блоком питания;

драйверы, отвечающие за передачу команд от контроллера на электродвигатель;

пылесос для сборки образующихся в результате работы станка опилок.

Фрезерный станок с ЧПУ, сделанный своими руками, позволяет выполнять гравировальные и фрезеровальные работы.

Самодельные приспособления для ремонта автомобилей

Съемник поводков стеклоочистителя – специальный инструмент, облегчающий процесс снимания поводков дворников. Изготовить его можно самостоятельно из куска арматуры, швеллера шестерки и болта десятки. Для этого с помощью сверлильного станка выполнить отверстия на 14 и приварить 2 гайки по обе стороны отверстия и ручку из арматуры, ввернуть болт в заготовку и, надев термоусадку, ввинтить резьбовую заклепку. Инструмент готов.

Для этого с помощью сверлильного станка выполнить отверстия на 14 и приварить 2 гайки по обе стороны отверстия и ручку из арматуры, ввернуть болт в заготовку и, надев термоусадку, ввинтить резьбовую заклепку. Инструмент готов.

Другой вариант приспособления для съемки поводков стеклоочистителя представлен на фото ниже.

Еще одно полезное самодельное приспособление, с помощью которого можно самостоятельно вручную выполнить перебортовку колес. Другой вариант этого приспособления можно видеть на фото ниже.

При проведении серьезного ремонта автомобиля без подъемника, как правило, не обойтись. Устройство, изготовленное в заводских условиях, стоит недешево, а требуется не так уж часто, поэтому вполне может быть заменено на приспособление, изготовленное в домашних условиях.

Самодельные станки и приспособления для гаража

Изготовив приспособления для шиномонтажа и балансировки, можно самостоятельно выполнять данные работы, существенно сэкономив средства на обслуживании авто. Кроме того подобные приспособления придут на выручку, если нет возможности приехать в специализированный шиномонтаж.

Кроме того подобные приспособления придут на выручку, если нет возможности приехать в специализированный шиномонтаж.

В своей гаражной мастерской можно оборудовать универсальный станок для шиномонтажа используя подручные материалы — металлические трубы и ступицу.

Выполняя различные поделки для дома, часто возникает необходимость просверлить ровное отверстие. Это сложно выполнить обычной дрелью, но если изготовить стойку для дрели, типа той, что изображена на фото, то сверлить без перекосов будет гораздо проще. Выполнить такую конструкцию можно из различных материалов. Например:

из металла;

из дерева.

Воспользовавшись схемой, представленной ниже, можно самостоятельно смастерить сверлильный станок из дрели.

Использование самодельного пресса позволит в гаражной мастерской изготавливать изделия методом прессования. Изготовить подобное устройство можно из гидравлического домкрата, закрепленного вверху станины, в свою очередь сваренной из подручных материалов. Давление в таком случае направлено вниз.

Давление в таком случае направлено вниз.

Другой вариант самодельного пресса, конструкция которого предполагает крепление домкрата у основания станины. В этом случает процесс давления производится вверх.

С помощью самодельного пресса можно выполнить рихтовку, согнуть листы металла, спрессовать картон, скрепить отдельные элементы. Видео ниже демонстрирует, как сделать такое нужное приспособление самостоятельно.

Приспособления для хранения инструмента в гараже

Наличие порядка является залогом комфортного использования рабочего мест в гараже. Обеспечить этот порядок на рабочем месте призваны специальные органайзеры, позволяющие удобно хранить и легко находить нужные инструменты. Сделать такие приспособления можно самостоятельно, используя при этом подручные средства.

Простым и доступным способом хранить ручной инструмент, является настенный органайзер, сделанный из жестяных банок, прикрепленных к фанерному листу. Дополнительно к нему можно прибить несколько крючков или гвоздей, чтобы удобно развесить измерительный и электрический инструмент. При отсутствии жестяных банок, в качестве держателей можно использовать ПВХ-трубы различного диаметра, нарезанные на отрезки и шурупами прикрученные к листу фанеры или ДСП.

При отсутствии жестяных банок, в качестве держателей можно использовать ПВХ-трубы различного диаметра, нарезанные на отрезки и шурупами прикрученные к листу фанеры или ДСП.

Еще проще сделать специальное приспособление для хранения отверток. Для этого необходимо взять деревянный брусок и просверлить в нем отверстия нужного размера. Готовый держатель закрепить на стене. На таком же держателе можно организовать систему хранения стамесок и долото. Достаточно в деревянной заготовке выпилить специальные отверстия. Таким же образом можно сделать и держатель для электроинструментов, выпилив соответствующие отверстия в деревянной полке.

Интересный способ хранения инструментов предложен на фото выше. Его принцип построен на использовании магнитных лент, прикрепленных к металлическим планкам. С помощью подобной системы удобно хранить сверла, ключи и другие металлические инструменты.

Удобные и практичные органайзеры для хранения шурупов, болтов, гвоздей и другой мелочовки можно сделать своими руками из прозрачных пластиковых банок с крышками. Чтобы они не занимали место, следует прикрепить их за крышку снизу к полке. Этот и другие способы хранения инструментов позволяют рационально использовать место в гараже и все необходимое под рукой.

Чтобы они не занимали место, следует прикрепить их за крышку снизу к полке. Этот и другие способы хранения инструментов позволяют рационально использовать место в гараже и все необходимое под рукой.

Видео, представленное ниже, демонстрирует, как самому обустроить в мастерской или гараже простую и удобную систему хранения инструментов.

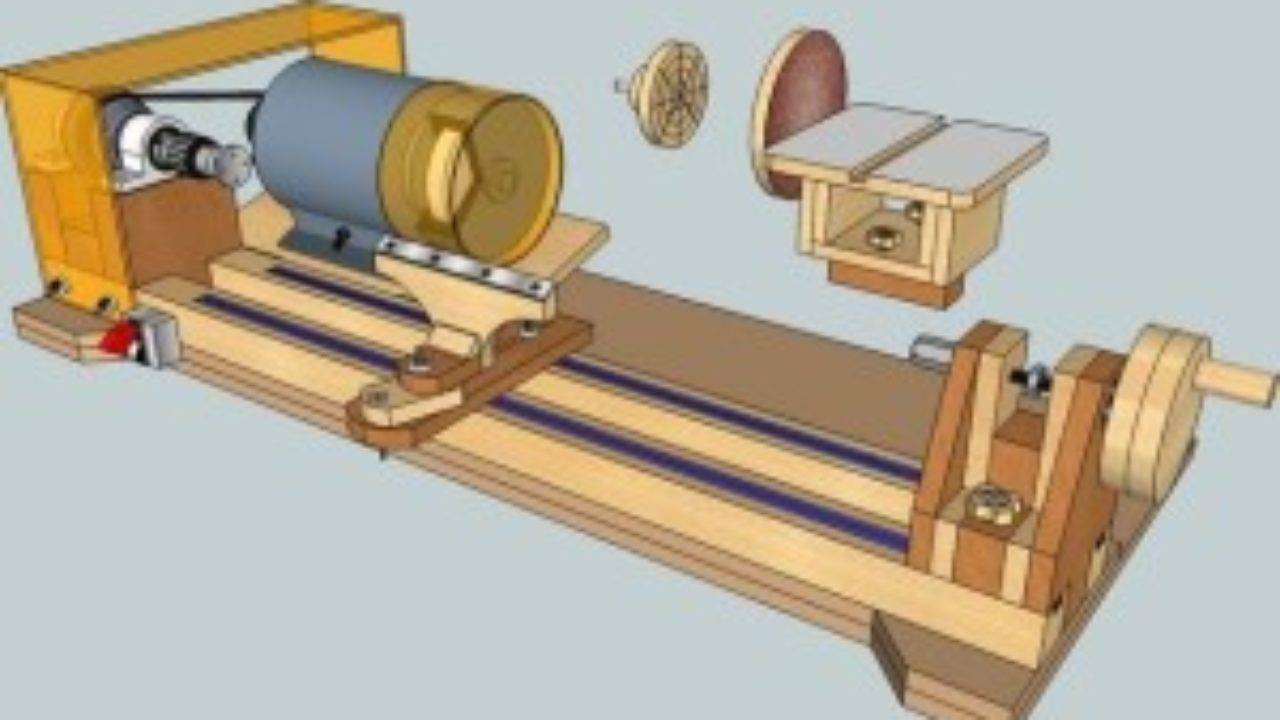

Самодельные приспособления по дереву для домашней мастерской

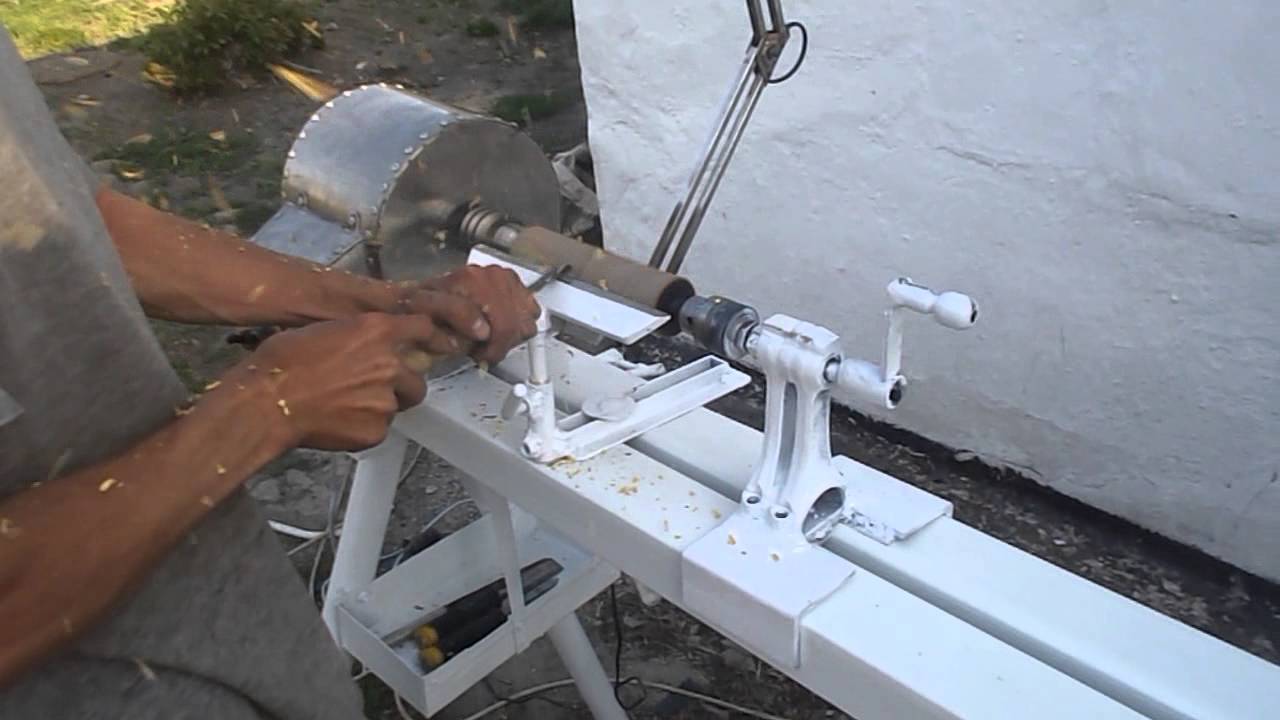

Самодельный фрезерный станок

Фрезерные станки, изготовленные в домашних условиях, могут выполнять одну или несколько операций. Предпочтение, конечно же, отдается многофункциональным приспособлениям, позволяющим сэкономить место в гаражной мастерской. С их помощью можно:

• выполнить углубления определенной формы;

• просверлить отверстия

• сделать пазы;

• обработать заготовки.

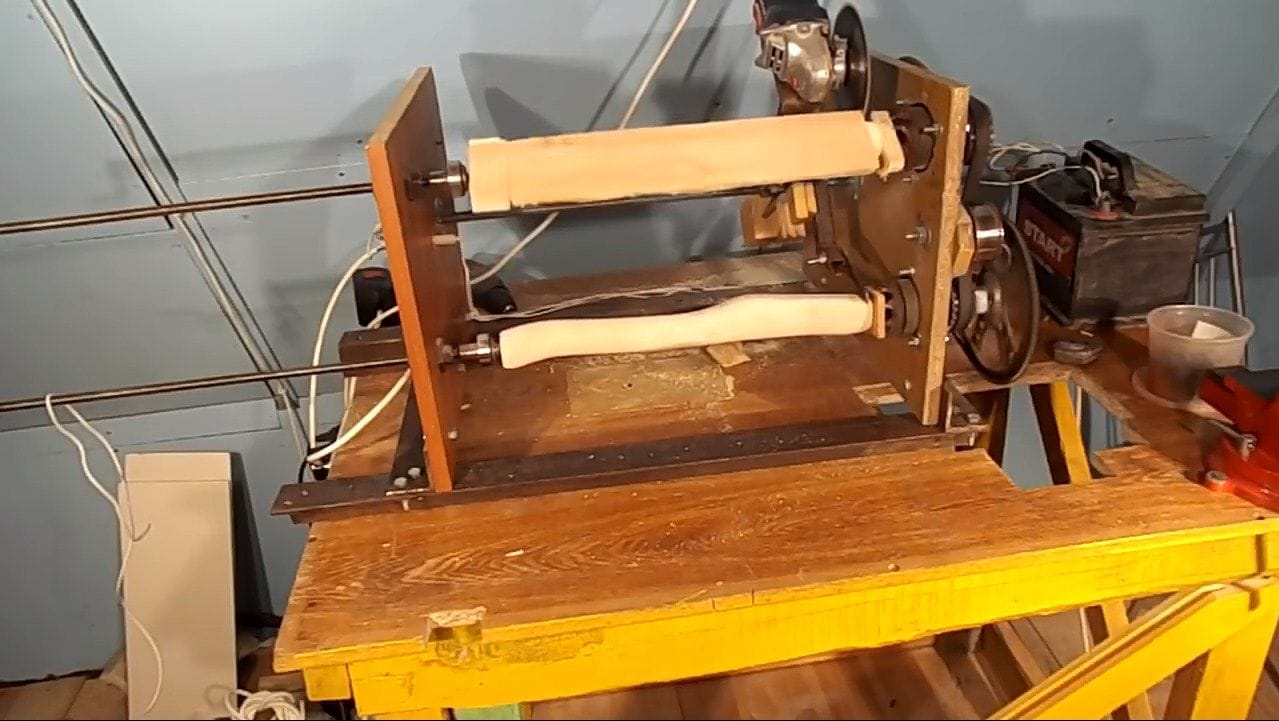

Простейший фрезерный станок можно изготовить на основе дрели. Для этого ее закрепляют на стальной профиль или в фанерный корпус, а напротив нее располагают вращающийся зажим. Обработка деталей выполняется с помощью специальных резцов, удерживаемых руками.

Обработка деталей выполняется с помощью специальных резцов, удерживаемых руками.

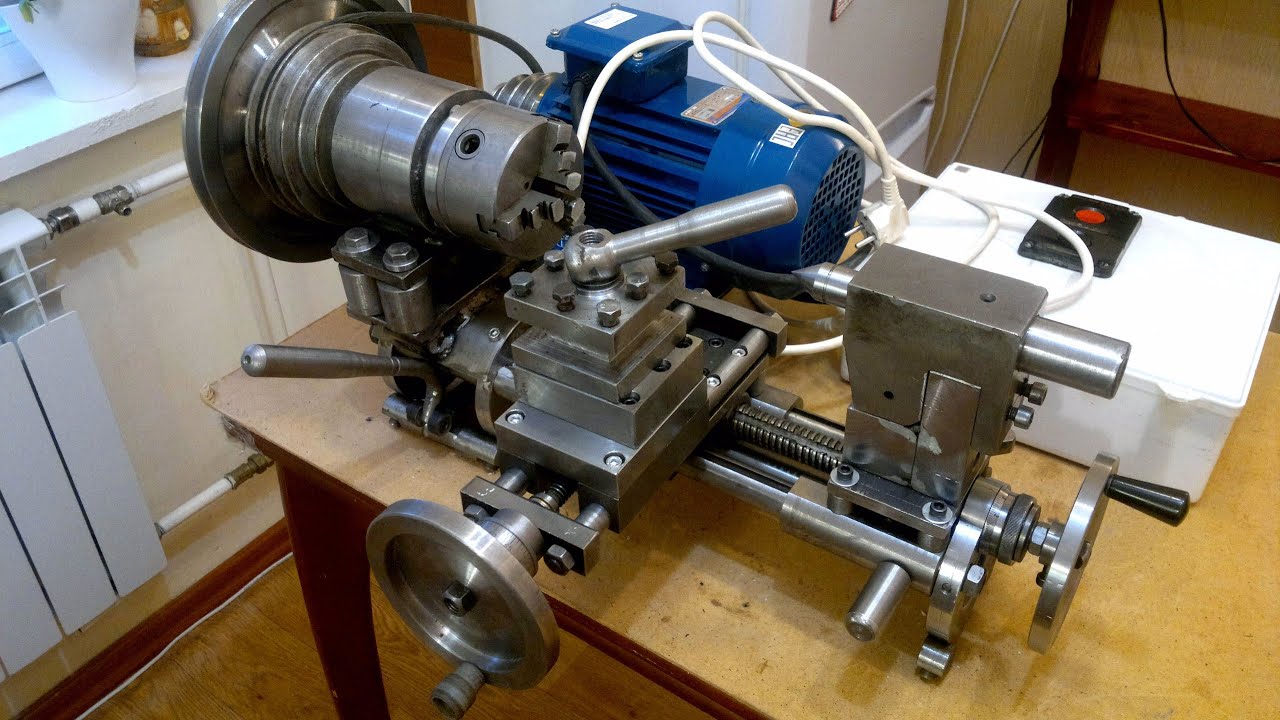

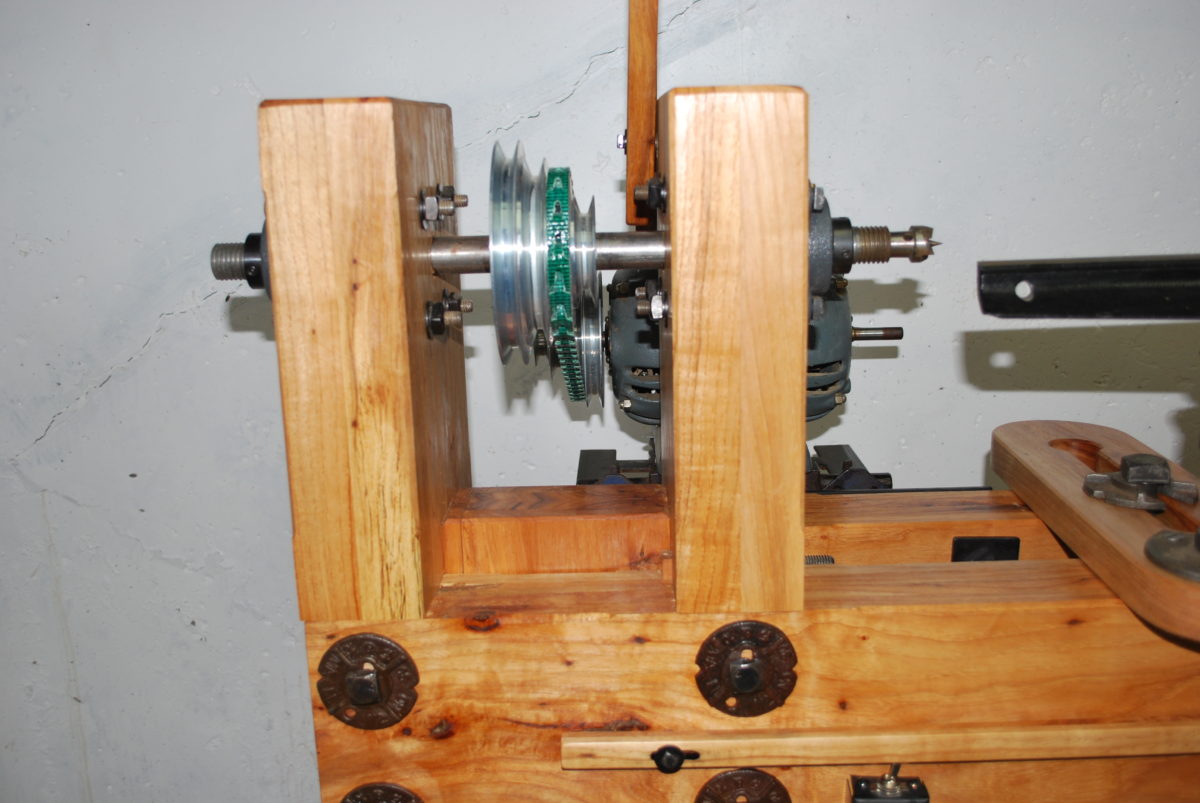

Самодельный токарный станок

Создание своими руками токарного станка позволяет изготавливать из деревянных заготовок посуду, интерьерный декор и мебель. Такое устройство станет доступной альтернативой промышленным млделям, и поможет реализовать свой творческий потенциал. Самодельный токарный станок можно сделать из отдельных узлов и деталей:

электромотора, используемого в качестве электропривода станка;

передней бабки, в качестве которой может выступать электроточило;

задней бабки, сделанной из дрели;

упора для резцов;

поперечных направляющих;

станины, сделанной из металлопрофиля или балок.

Передняя и задняя бабки токарного станка являются основными рабочими элементами, между которыми размещается деревянная заготовка. Вращающееся движение от электродвижка передается на заготовку через переднюю бабку, задняя же остается статичной, отвечая за удержание заготовки. Если оборудовать самодельный токарный станок дополнительными приспособлениями – балясиной, трезубцем, копиром и другими, то его функциональность значительно увеличится.

Если оборудовать самодельный токарный станок дополнительными приспособлениями – балясиной, трезубцем, копиром и другими, то его функциональность значительно увеличится.

Видео ниже демонстрирует, ка изготовить токарный станок своими руками.

Самодельный сверлильный станок

При необходимости высверлить точные отверстия в металлических, пластиковых или деревянных деталях, опытные мастера рекомендуют использовать сверлильный станок. В отличие от дрели, которая сильно вибрирует в процессе работы, такое устройство обеспечивает качественный результат, независимо от материала и толщины заготовки. Сделать простой сверлильный станок можно самостоятельно, использовав ту же домашнюю дрель, но установив ее в вертикальном положении на станину из мебельной плиты и прикрепив к металлической стойке. При необходимости такой станок можно оснастить асинхронным двигателем.

Как правило, домашние умельцы не останавливаются на изготовлении самых станков. Очень часто они работают над усовершенствованием уже имеющегося оборудования.

Видео, представленное ниже, демонстрирует полезные приспособления для токарного станка, расширяющие его функционал.

Самодельные приспособления по металлу для домашней мастерской

Данные приспособления, сделанные своими руками, для домашней мастерской предназначены для облегчения процесса металлообработки. Их, как правило, изготавливают из подручных материалов и инструментов.

Среди наиболее востребованных устройств, следует выделить:

трубогибы;

прессы;

тиски;

фрезеровальные, слесарные, токарные, сверлильные и рейсмусовые станки;

приспособления для заточки сверл, ножей и других инструментов.

С их помощью домашний умелец может изготовить практичные приспособления для дачи, гаража, а также обустроить комфортный дом. Примеры полезных в хозяйстве станков и устройств, можно видеть на фото ниже.

Самодельный циркулярный станок

Самодельный рейсмусовый станок

Самодельный отрезной станок по металлу

Как сделать некоторые полезные в хозяйстве приспособления, демонстрирует видео.

Взяв на вооружение представленные рекомендации и чертежи, любой домашний мастер сможет изготовить полезные приспособления для гаража и станки для своей мастерской, устроить эргономичное пространство в ней, реализовать свои творческие способности.

Основа основ – удобный верстак и организованное хранение инструментов и принадлежностей

Комфортность работы в мастерской зависит от многих важных условий. Если вынести «за скобки» вопросы отопления, вентиляции и освещения (это – темы для отдельного рассмотрения), то на первый план всегда выходит рациональная, удобная организация основного рабочего места.

Речь идет о верстаке и о продуманной системе хранения необходимых для работы инструментов, принадлежностей, расходного материала и прочей мелочи.

Верстак подбирается или изготавливается самостоятельно в зависимости от основного направления работ в мастерской.

Столярный верстак «классического» исполнения

Если хозяин больше нацелен на обработку древесины, то ему потребуется столярный верстак. Существует давно используемая и всесторонне проверенная общая концепция такого рабочего места. Наверное, и при самостоятельном изготовлении верстака имеет смысл ее придерживаться.

Существует давно используемая и всесторонне проверенная общая концепция такого рабочего места. Наверное, и при самостоятельном изготовлении верстака имеет смысл ее придерживаться.

Конструкция «классического» столярного верстака

Верстак базируется на мощных деревянных ножках (поз. 1), которые снизу, в основании, обычно попарно связаны опорами-перемычками (поз. 2). Сверху располагается крышка – верстачная доска (поз. 3). Как правило, предусматривается углубленный участок – так называемый лоток (поз. 4), чтобы в ходе работы необходимые под рукой инструменты или комплектующие не падали на пол.

Обычно с правой стороны располагается боковой иди задний зажим (поз. 5). По сути, это винтовые тиски, в который предусмотрен выдвигающийся вверх клин (поз. 6). По линии этого клина вдоль верстачной доски расположен ряд гнезд (поз. 7) для аналогичных клиньев (они могут прятаться в этих гнездах или храниться отдельно и вставляться по мере необходимости). Это позволяет жестко закрепить для обработки деревянную заготовку между клиньями стола и боковых тисков.

Для фиксации длинномерной детали, которая не может быть закреплена между крайними клиньями, используется передний зажим (поз. 8). Это тоже винтовые тиски, которые способны зажать заготовку между передним торцом верстака и подвижной деревянной губкой. А для того чтобы длинная деталь имела необходимые точки опоры снизу, из торца верстака выдвигаются спрятанные там в пазах пальцы или выдвижные опоры (поз. 9).

Нижняя область верстака называется подверстачьем (поз. 10). Как правило, здесь расположены мощные перекладины (проножки), связывающие попарно ножки верстка в продольном направлении. На этих перекладинах часто организуются полки для хранения инструмента или заготовок, или даже, как показано в демонстрируемой схеме – закрытый шкафчик.

Ниже будет представлен чертеж верстака. Тот, кто умеет читать схемы и владеет навыками столярных работ, вполне сможет изготовить такую модель самостоятельно.

Для начала — общая монтажная схема столярного верстака с размерами.

Общий сборочный чертеж верстака.

Теперь – ряд чертежей по отдельным деталям и узлам конструкции.

Для изготовления деталей подверстачья (основания) используется, как правило, качественная древесина хвойных пород с остаточной влажностью не более 12%!

Стойки, верхние и нижние перекладины-опоры – размеры, принцип сборки и крепления.

Схема соединительного узла проножий.

Верстачную доску (крышку) преимущественно изготавливают из древесины твердых пород – это может быть бук или дуб, ясень или клен. Изготовить самостоятельно столь массивную габаритную панель – задача крайне непростая, поэтому часто в столярной мастерской заказывается или приобретается уже готовый клееный щит. Вряд ли это покажется слишком дорогим решением, учитывая и стоимость материала, и трудоемкость процесса. Так что выгоднее приобрести готовое изделие, а потом его уже доработать под верстачный стол.

Кстати, при выполнении различных обрабатывающих операций, так или иначе, поверхность рабочего стола будет повреждаться. Чтобы максимально продлить срок эксплуатации верстака, крышку нередко закрывают фанерным или ДВП-листом (естественно, по размерам стола и со всеми необходимыми пазами и гнездами). По мере износа такого покрытия его можно будет заменить на новое – это не столь трудно и недорого.

Чтобы максимально продлить срок эксплуатации верстака, крышку нередко закрывают фанерным или ДВП-листом (естественно, по размерам стола и со всеми необходимыми пазами и гнездами). По мере износа такого покрытия его можно будет заменить на новое – это не столь трудно и недорого.

Чертеж крышки верстака. В данной модели лоток не предусмотрен, но его при необходимости можно на свободной участке выбрать фрезером.

Особую сложность обычно приставляет монтаж переднего и заднего (бокового) зажимов. Чтобы получились действительно работоспособные и удобные приспособления, сам винтовой механизм тисков лучше приобрести в готовом, собранном виде. В продаже представлено немало подходящих для этой цели моделей.

Вот такой готовый механизм для столярных тисков можно приобрести в магазине. Потребуется две штуки.

Для сборки этих зажимных узлов можно руководствоваться следующим чертежом:

Сборочный чертёж переднего и заднего зажимов верстака.

Губки для тисков должны изготавливаться исключительно из древесины твердых пород, размеры и расположение отверстий показаны на чертеже. (Следует правильно понимать, что расположение и диаметр отверстий должны соответствовать приобретённому винтовому механизму).

(Следует правильно понимать, что расположение и диаметр отверстий должны соответствовать приобретённому винтовому механизму).

Чертеж губок для передних и задних (боковых) тисков верстака.

И, наконец, последняя схема демонстрирует способ крепления задних неподвижных губок обоих тисков к крышке верстака.

Задняя кубка передних тисков крепится снизу стола, боковых тисков – по торцу стола.

Безусловно, здесь показан пример, причем, он может подойти многим в «чистом виде», то есть без изменений. Но если требуются иные размеры (исходя, например, из имеющегося места), то можно составить свой чертеж, взяв продемонстрированные схемы в качестве образца сборки тех или иных узлов. Принцип все равно остается тем же. При необходимости – никто не мешает внести свои усовершенствования, которые, конечно, не должны негативно влиять на прочность конструкции.

Видео: слесарный верстак своими пуками

Если мастер планирует в основном заниматься слесарными операциями, то ему потребуется уже совершенно иной верстак, предназначенный именно для таких целей. Здесь, в отличие от столярной «классики» – неисчислимое количество возможных вариантов. как правило, для изготовления используются стальные профили (уголки, швеллеры, профильные трубы) и листы. Один из вполне достойных вариантов показан в видеосюжете ниже:

Здесь, в отличие от столярной «классики» – неисчислимое количество возможных вариантов. как правило, для изготовления используются стальные профили (уголки, швеллеры, профильные трубы) и листы. Один из вполне достойных вариантов показан в видеосюжете ниже:

Важной составляющей комфорта работы в мастерской всегда является оптимизированная расстановка и система хранения инструментов и принадлежностей. Но на этом останавливаться не станем, так как на страницах нашего портала такой теме отведена отдельная статья.

Как сделать мастерскую максимально комфортной для работы?

Удобно, когда знаешь, где что лежит и когда необходимый инструмент – всегда под рукой. Так что стоит обратить пристальное внимание на систему шкафов, стеллажей, тумб, разумно организованных мест хранения расходных материалов. Особенно это важно в тех случаях, когда размеры помещения не дают «разгуляться». Вопросам оптимизации пространства в домашней мастерской на нашем портале отведена специальная публикация.

Самоделка для гаража: идеи по обустройству

Содержание статьи

1 Самоделка для гаража: идеи по обустройству1.1 Хранение шин и колес1.2 Рабочее место1.3 Хранение инструмента2 Cамодельные переноски для гаража2.1 Небьющийся патрон для лампы2.2 Переноска из светодиодного встраиваемого светильника3 Закрепить шнур от переноски на потолке4 Компрессор для гаража своими руками

Обустройство гаража — процесс длительный. Сразу сделать все не получится, Приходится постоянно что-то модернизировать, менять, мастерить что-то новое. При этом, в основном, используют самоделки для гаража. Это требует меньше денег да еще доставляет удовольствие — слепить из мусора нужную вещь -это дорогого стоит.

Даже на небольшой площади можно поместить все

Хранение шин и колес

Каждый автовладелец сталкивается с проблемой хранения несезонной «обуви» для машины. Куда приткнуть шины — больной вопрос. Вообще, способ хранения шин зависит от того, смонтированы они на дисках или нет.

Способы хранения шин

Так шины с дисками можно подвешивать или хранить лежа — в виде стопки, сложив их одну на другую. Для подвешивания шин использовать можно багажные ремни, цепи, металлический тросик диаметром 4 мм и больше в полиэтиленовой оболочке. Крепят ремни к потолку, стене, к расположенной сверху балке.

Тросик в полиэтиленовой оболочке, анкера с кольцом и хомуты для затяжки

Багажные ремни лучше крепить к кольцам в потолке или крюкам на стенах

Вбить в стену штыри достаточной длины, но такой, чтобы штырь не торчал за пределы шины

Подойдет не только штырь, но и крюк с небольшим радиусом изгиба

Еще один доступный способ — вбить в стену штыри или крюки с небольшим радиусом изгиба. Расстояние между крюками — чуть больше диаметра шин. Длина штырей должна быть такой, чтобы они не торчали ха пределы шины. Набить их можно практически под потолком чтобы влезли колеса.

Шины без дисков можно хранить только «стоя». Для них делают специальные полки. Их сваривают обычно из профилированной трубы. 20*20 мм, максимум, 30*30 мм. Также можно использовать уголок. Круглую трубу варить неудобно, но из нее можно сделать поперечины — шины укладываются и держатся в этом случае лучше.

Их сваривают обычно из профилированной трубы. 20*20 мм, максимум, 30*30 мм. Также можно использовать уголок. Круглую трубу варить неудобно, но из нее можно сделать поперечины — шины укладываются и держатся в этом случае лучше.

Ширина полки — 4-х кратная ширина шины, плюс запас 10-15 см на некоторую свободу. Высота задней стенки — чуть выше наружного диаметра колеса. Конструкция проста = сбоку напоминает прямоугольный треугольник. Имея инверторный сварочный аппарат, сварить такую полку не представит труда.

Полка для хранения шин — отличная самоделка для гаража

Это фабричный вариант с совсем негуманным ценником. Но можно позаимствовать идею — поперечины можно переставлять в зависимости от размеров шин…мало ли

Полка для шин в гараже с ограниченном пространстве. Шин нет — можно полку сложить

Только сварили и покрасили

Такие полки обычно вешают на стену. Но место надо выбрать так, чтобы на резину не падал свет — она от этого портится. Не самые сложные самоделки для гаража, но очень полезные.

Рабочее место

Наверное, самое большое количество самоделок для гаража связано с оборудованием рабочего места и систем хранения инструмента. Причем полки и стеллажи в гараже — не единственный способ решить эту задачу. В первую очередь надо решить, где будет располагаться рабочее место. Есть три варианта:

На всю ширину дальней стены. Если гараж имеет достаточную длину и есть возможность «украсть» примерно 1,5 метра. Достоинство — все расположено компактно, под рукой, не мешает ходить вдоль машины. Недостаток такого решения — приходится далеко носить инструменты, если работы ведутся на улице.

Столешница и много ящиков. Главное — запомнить где что лежит

Пример компактного расположения инструмента и шин в гараже

Вдоль одной из длинных стен. Такое расположение выбирают, если гараж широкий, но недостаточно длинный. Имеет смысл расположить стол и верстак слева от входа — со стороны водительского места. Но это некритично. Недостаток такого расположения рабочего места в гараже — двигаться приходится с некоторой опаской, зато удобнее вносить/выносить инструменты на улицу.

На такую шикарную мебель рассчитывать не приходится, но идея понятна

Вариант с небольшим складным столиком для совсем тесных гаражей

Главное — правильно разместить инструменты

Заняв один из углов. Это промежуточный вариант. Причем одну из сторон можно сделать длиннее, другую — короче.

Разместить рабочий стол в углу гаража, а рядом поставить диван — чем не решение проблемы

Занять две прилегающие стороны — отличная идея

Еще такой вариант

Стол или верстак для гаража делают из досок, обшивают фанерой. Недорого, вполне надежно. Если есть сварочный аппарат и навыки сверки, можно сварить раму из уголка или профилированной трубы. Обшить снова-таки лучше влагостойкой фанерой. Получается ровная стойкая к истиранию поверхность. Можно, конечно, использовать и ламинированную древесно-стружечную плиту (ЛДСП), но ламинирующий слой быстро повреждается.

П-образный верстак для гаража

Чтобы место «не гуляло» можно под столешницей установить полки или сделать ящики. Ящики более удобны, но делать их — та еще морока. Вполне можно сделать полки и поставить на них сбитые из фанеры ящики. Также подойдут пластиковые ящики и корзины. Но стенки должны быть толстыми.

На полки можно поставить ящики

Есть, кстати полезная идея — сделать стеллаж для хранения инструмента из б/у канистр. Находите такие, у которых ручка расположена сверху. Далее все просто — вырезается одна из боковин и в дальнейшем эта канистра используется как ящик.

Полезные и простые самоделки для гаража

Не обязательно делать целый стеллаж — все-таки сложно запомнить где, что находится. Но по тому же принципу можно сделать ящики для полок. На торцы, кстати, можно наклеить надписи или картинки (с картинками опознание происходит быстрее). Такие самоделки для гаража приносят удовлетворение — сотворить полезную вещь из мусора — приятное ощущение.

Хранение инструмента

Самая сложная задача — организовать хранение инструмента в гараже. Надо сделать так, чтобы все было в порядке, но, в то же время, находилось под рукой и на виду. Причем закрытые ящики подходят только очень организованным людям, которые всегда кладут на место взятую вещь. Иначе будете постоянно рыться в ящиках, забывая где что лежит. Есть несколько идей для удобного хранения мелочи и инструментов. Это совсем простые самоделки для гаража.

Быстро решить проблему поможет обычная металлическая сетка. Подойдет армирующая сетка из проволоки 2 мм, клетка 10 см. Ее крепите на стену, некоторые прутики откусываете, отгибаете, делаете из них крючки, перекладины и т.п. Можно купить специальные крючки, которые крепятся на сетку (есть в магазинах, продающих торговое оборудование), подойдут и обычные двусторонние крючки, которые можно купить или наделать из проволоки.

Сетка на стене — способ быстро организовать хранение инструмента

Отвертки удобно хранить на специальной полочке. Берете доску, фанерку, толщиной 10-15 мм. Доску надо хорошо ошкурить — чтобы не было заноз. В потом в плоскости сверлите отверстия разного диаметра в один или два ряда. Если доска достаточно широка, можно сделать отверстия покрупнее — для стамесок или даже для ручек молотков. Все сколы снова зачищаете. Теперь надо придумать крепление на стену. Можно использовать обычный кронштейн. В отверстия вставляются отвертки, стамески, другой подобный материал. Удобно,быстро, все на виду.

Идея для хранения отверток в гараже

Еще есть полезные самоделки для гаража, которые позволяют организовать хранение ручного инструмента. Пассатижи, плоскогубцы, кусачки и т.д. разместить удобно проблематично. Можно повесить на сетку.Снимать удобно, вешать — нет. Но есть простое решение — прикрепить неширокую доску и на нее надевать инструмент. Чтобы он удобно «садился», доску с одной стороны сточить. В срезе она должна быть похожа на равнобедренный треугольник.

Хранение ручного инструмента в гараже

Еще простая идея для хранения аккумуляторного инструмента, зарядок и запасных аккумуляторов к ним. Сделать полочку как на фото выше. В нижней части делают пропилы разного формата, а верхние используются как обычные полки. Идея в том, что все находится в одном месте, быстро достается/устанавливается на место. Эти самоделки для гаража сделают рабочее место удобным. Поддерживать порядок будет легко.

Общие рекомендации по созданию для гаража

Существует большой перечень того, что мужчина хотел бы видеть в своем гараже. Ведь оно должно быть довольно вместительным, чтобы обустроить там мастерскую, чистым, чтобы ничего не мешало работе, а также комфортным и правильно обустроенным. Никто не хочет искать отвертку среди груды металла и других инструментов.

Для обеспечения комфортных условий в гараже нужно учитывать основные требования касательно обустройства пространства внутри:

Внутри гаража должны быть полки для хранения сезонных шин, а также полки для инструментов и других вещей. Это позволит сэкономить пространство и правильно его организовать.Требуется обеспечить качественное освещение, так как обычно в гараже нету окон, или оно одно. Недостаток освещения делает гараж мрачным и непривлекательным. К тому же работать в полумраке не совсем полезно для здоровья, да и можно ошибиться, что-то повредив.Чтобы расширить диапазон работ внутри гаража, требуется установить строительный верстак, станок, смотровую яму и другие приспособления.

Замечание! Специалисты подсчитали, что перечень этих элементов не должен занимать внутри больше 20%!п(MISSING)ощади.

Ниже приводится схема-пример, как можно выполнить обустройство гаража и приспособлений для него.

Она расшифровывается так:

Место для открытых кронштейнов и крючков, куда помещаются самые полезные и часто используемые инструменты.Место для стеллажа, для мелких инструментов и приспособлений.Полки для автомобильных запчастей и шин.Место для стеллажа с крупными инструментами и приспособлениями.Шкафы для других вещей, таких как садовые инструменты, веник, швабра и т. д.Верстак с полками.

Теперь, когда мы выяснили пример того, как можно организовать пространство, рассмотрим, как сделать самодельные станки и приспособления для гаража.

Оригинальные идеи по организации пространства в гараже

И напоследок – фотоподборка наглядных идей по созданию вместительных конструкций из самых разных предметов, которые наверняка найдутся в любом гараже.

Интересные идеи для хранения

Самое первое, на мой взгляд, что необходимо изготовить в гараже – место для хранения всевозможных мелочей и инструментов. Это могут быть стеллажи или полки, которые удачно впишутся в гаражный интерьер и поспособствуют наведению порядка в нем. Их можно соорудить из деревянных досок или металлических уголков, которые остались у вас при ремонте или строительстве дома.

А при помощи магнитов можно легко прибрать мелкие детали.

Очень полезным оказывается гараж для хранения садовых принадлежностей, если конечно позволяет место, т.к. не всегда на загородном участке отводят специальное помещение для таких вещей. На фото ниже показано, как легко это сделать при помощи планок и крючков.

Также в гараже удобно хранить туристический и спортивный инвентарь (ведь не у всех в городской квартире найдется лишнее место для складирования на зиму велосипедов).

Очень экономят пространство в помещении вот такие приспособления на потолке:

Ну и самое главное – особое место в гараже отводится покрышкам. Настоящие домашние мастера своего дела без труда смогут изготовить держатели для шин своими руками.

А если есть сварочный аппарат, то такие держатели можно соорудить из металлических уголков.

И место экономит, и гараж не захламлен. И можно смело осуществлять шедевры по изготовлению самоделок для ремонта и обслуживания вашего авто.

Как сделать верстак?

Кто видел гараж, в котором нет верстака с укрепленными на нем тисками? Или гараж без полок, антресолей, навесных шкафов на стенах? Без стенда для проверки или технического обслуживания автомобиля?

По виду интерьера гаража сразу можно сказать, кто его хозяин и насколько функционален тот или иной вариант использования внутреннего пространства, насколько он его оптимизирует для эксплуатации.

Большой и удобный верстак в гараже – его неоспоримое преимущество. Если же в нем организовать ящики для инструментов и деталей, то он превратится в универсальное место работы. Обычно такой верстак делают на всю ширину гаража с различными по размерам ящиками.

Для его монтажа при габаритах 660х100х60 см нужны:

пила;фанера различной толщины;полиуретан;краски;шлифмашинка;крепеж.

Порядок работы:

для верстака размером 660х100х60 см потребуется нарезать 4 листа толщиной 20 мм;для рабочей поверхности лучше использовать шлифованную фанеру;

ящики изготавливают из полос 0.6х4.8 м, толщиной 13 мм;секции стеллажа монтируются из 20 фрагментов размером 61х61 см;

каждый вертикальный ряд ящиков рассчитывается так: 3 мелких и 1 глубокий;глубина пазов направляющих составляет 1.27 см;

дополнительно вырезать паз 254 мм внизу шкафа и три паза в 127 мм друг от друга и в 146 мм от верха шкафа;нужная жесткость конструкции создается усилением задней стенки полосами фанеры;

собираем все конструкции для пяти ящиков и скрепляем их между собой, потом крепежными винтами фиксируем к стене так, чтобы под ними было свободное место для негабаритных предметов;собрать ящики из фанеры толщиной 13 мм;

ручки вырезают в передней стенке ящика либо приобретают готовые и фиксируют саморезами;габариты нижних ящиков составляют 120х25х5 см и 60х25х5 см;

к рабочей поверхности верстака крепится рама 60х120 см;отделка верстака представляет собой шлифование и покраску в несколько слоёв.допускается финишное покрытие лаком.

Самодельные станки и оборудование

Как уже говорилось, разнообразие самодельных станков – чрезвычайно велико, и о всех рассказать попросту невозможно. Поэтому в этом разделе статьи читателю будет предложено несколько видеообзоров. И, кроме того, в подробностях, пошагово будет рассмотрено изготовление двух моделей станков.

Видео — миниатюрный токарный станок по дереву на базе электродрели

В хозяйстве частенько возникает необходимость выточить ту или иную деревянную деталь круглого сечения. Если не заниматься этим профессионально, то приобретать настоящий токарный станок – совершенно нерентабельно. Да и места он займёт немало. А вот иметь в своём распоряжении миниатюрный станок, который можно хранить в шкафу и собирать по мере надобности – никогда не помешает. Тем более что его изготовление – не столь сложное дело.

В этом можно убедиться, посмотрев предлагаемый видеосюжет. Несмотря на то что автор говорит по-английски, все его действия подробно показаны и вполне понятны. И такой станочек, руководствуясь это видео-подсказкой, по силам сделать каждому.

Видео — циркулярный станок на базе ручной вертикальной электрической пилы

Если возникает необходимость заготовки немалого количества деревянных деталей одного размера, то ничего лучше стационарной циркулярной пилы не придумать. И вполне можно изготовить такой станок, причем, опять же — в разборном варианте, который по ненадобности вообще не занимает практически нисколько места.

Потребуется всего лишь лист фанеры, несколько брусков и саморезов. А главным элементом конструкции становиться ручная вертикальная пила

В показанном сюжете мастер удаляет часть защитного ограждения ручной циркулярки. Это – не всегда обязательно. Вполне возможно, что свободного выхода пилы и так будет достаточно, если предполагается распил не слишком толстых заготовок.

Маятниковая пила из «болгарки» — самостоятельное изготовление пошагово

При нарезке заготовок или древесины или металла, в том числе – и профильных или круглых труб, нередко требуется высокая точность. Причем точность не только в линейных размерах, но и в величине угла среза. Характерный пример — когда необходимо точно нарезать заготовки для какой-либо рамы, в которой стыковка деталей идет или строго перпендикулярно, или под углом 45 градусов.

Принцип устройства маятниковой пилы

Выполнить такую операцию позволяет маятниковая пила. На схеме выше в упрощенном виде показан принцип ее устройства и работы.

В любом случае имеется надежное основание (станина, рама), обеспечивающее устойчивость станка (поз. 1). Во многих моделях поверх станины организован рабочий стол с системой направляющих, упоров и струбцин, позволяющих точно выставлять обрабатываемую заготовку. Обязательно имеется прорезь (поз. 2), точно в которую опускается вращающийся круг или пила.

На станине жестко крепится опора (поз. 3) качающейся части станка. Она оснащена блоком подшипников и осью (поз. 4), относительно которой проворачивается качающаяся платформа—коромысло (поз. 5). На этой платформе размещен электропривод (поз. 6), передающий вращение напрямую или через систему передачи (поз. 7) на режущий инструмент – отрезной круг или круглую пилу (поз. 8). Предусматривается рычаг (поз. 9) или рукоятка, с помощью которого мастер может плавно опускать отрезной диск вниз, на закрепленную на рабочем столике над прорезью заготовку.

Узнайте, как подключить трехфазный электродвигатель в сеть 220 В, из нашей новой статьи на нашем портале.

Обязательно предусматривается механизм возврата режущей части в исходное верхнее положение. Так, в показанном примере это обеспечивается массивностью привода, который выступает в роли противовеса. Но часто подобная функция возложена на пружинный механизм.

Маятниковая (отрезная, торцовая) пила заводского изготовления

В продаже представлено немало моделей подобных пил разной степени сложности, но стоимость у них – немалая. И если домашнему мастеру часто приходится иметь дело с точной нарезкой деревянных или металлических заготовок, то ему стоит рассмотреть возможность самостоятельного изготовления подобного станка. Причем, в качестве привода и режущего блока в нём может закрепляться обычная углошлифовальная машинка – «болгарка».

«Болгарку» необходимо использовать большую – с кругом на 240 мм, иначе особого смысла «заморачиваться» и не видно. Но удобство в предлагаемой модели в том, что шлифмашинку всегда можно снять, чтобы использовать в «ручном» варианте – как будет видно в дальнейшем, установка ее в станок времени много не занимает.

| Иллюстрация | Краткое описание выполняемой операции |

|---|---|

| Начнутся работы с изготовления кронштейна, в котором будет закрепляться «болгарка». Для этого сначала со шлифмашинки снимается круг, рукоятка и ограждение. | |

| С трех сторон «болгарки» имеются резьбовые отверстия М8 для установки рукоятки. Ими и воспользуемся для системы крепления инструмента в кронштейне. | |

| Сам кронштейн будет состоять из трех стальных пластин толщиной 3÷4 мм, размещенных П-образно. То есть он будет охватывать корпус редуктора «болгарки» с трех сторон. | |

| По результатам «примерки» проводится подгонка пластин в нужные размеры. | |

| На каждой из пластин должно быть отверстие, строго соосное резьбовому гнезду на шлифмашинке. Две пластины – симметричные, и их можно просверлить «пакетом». | |

| Центральная пластина размечается и сверлится индивидуально. После этого с помощью болтов пластины устанавливаются так, как они будут стоять в конструкции кронштейна. Сначала подгоняется центральная… | |

| …а затем к ней стыкуются и обе боковые. После точного выставления «коробочки» фиксирующие болты затягиваются. | |

| Следующим шагом по стыкам пластин сначала выполняются прихватки… | |

| …а затем – они свариваются сплошным швом. После очистки шва от шлака этот узел пока убирается в сторону. | |

| Переходим к изготовлению рамы-станины. Она будет монтироваться из профильной трубы 40×20 мм. Отрезается четыре заготовки – две длиной 400 мм, и две – по 300 мм. | |

| Размеры были выбраны, если честно, интуитивно, из соображения обеспечения, с одной стороны, устойчивости станка, с другой – максимальной компактности. | |

| Важно – необходимо сделать раму в форме правильного прямоугольника. Пары деталей должны быть точно одного размера. Углы тщательно контролируются, временно фиксируются магнитными держателями, а затем прихватываются сваркой. | |

| То же самое проделывается и на второй паре углов. После этого рама окончательно сваривается швами по внутренним вертикальным стыкам деталей. | |

| Можно переходить у монтажу шарнирного узла, обеспечивающего качание коромысла станка. Для его изготовления будут использоваться вот такие два подшипниковых блока заводского производства. | |

| Эта пара укомплектована осью, уже подогнанной под внутренний диаметр подшипников. | |

| Блоки подшипников будут крепиться на стойках, изготовленный из той же профильной трубы 40×20 мм. Длина стоек – 150 мм. В них сразу размечаются и просверливаются отверстия для крепления блоков. Очень важно, чтобы стойки были совершенно идентичны, особенно по расположению отверстий, иначе станок при работе начнет допускать перекосы реза. | |

| Производится предварительная сборка этого узла – для того, чтобы наметить места приваривания стек к раме. | |

| При выставлении стойки требуется проявить максимум внимания и аккуратности. Она должна занять строго перпендикулярное раме положения, без малейшего заваливания в какую бы то ни было сторону. | |

| После того как стойка точно зафиксирована в идеальном положении, она сначала прихватывается, а затем, после контроля – окончательно приваривается к раме. | |

| Аналогичные действия повторяются и со второй стойкой. После проведения сварочных операций швы зачищаются. | |

| Можно переходить к изготовлению качающегося коромысла – опять из трубы 40×20 мм. В трубе на расстоянии 250 мм от края просверливается сквозное отверстие, в которое заводится ось, идущая в комплекте с подшипниковыми блоками. И вновь – очень важно расположить ось так, чтобы она была строго перпендикулярна трубе, во всех плоскостях. Торопиться не надо – следует добиться идеального ее положения. | |

| Поле этого ось прихватывается, и после проверки – окончательно приваривается к трубе. | |

| Следующий шаг – к трубе струбциной прижимается сваренный ранее кронштейн для крепления шлифмашинки – так, как показано на иллюстрации. Наклон по отношению к оси трубы – примерно 45 градусов. Расстояние от оси до крайней точки пересечения кронштейна с трубой – 200 мм. Затем кронштейн приваривается к трубе сплошным швом. | |

| Далее, трубу необходимо обрезать ровно по линии пересечения с коробчатым кронштейном. В итоге получилось вот такое коромысло – качающийся узел, на котором будет крепиться «болгарка». | |

| Чтобы убедиться в том, что все выполнено правильно, проводится проверочная сборка конструкции. | |

| Пока что это выглядит вот так – общие черты уже явно «прорисованы». Но еще есть, чем заняться… | |

| Прежде всего, необходимо усилить раму, и одновременно тем самым создать подобие рабочего стола, на котором будет крепиться упор-направляющая для обрабатываемых заготовок. Для этого отдельно была сварена П-образная конструкция из трубы 20×20 мм. | |

| При установке этой рамы в основную (по центру) важно добиться и перпендикулярности сторон, и того, чтобы верхний край обеих рам оказался строго в одной плоскости. | |

| После этого производится прихватка, а затем – приваривание. | |

| Упором-направляющей будет служить отрезок уголка 25 мм. Коромысло с блоками подшипников пока лучше снять – чтобы он не мешали в работе. | |

| В уголке с одной стороны неподалёку от края просверливается отверстие под болт М8. | |

| Упор устанавливается на станину, так, как он будет задействоваться в работе. Намечается центр отверстия в правой перемычке. | |

| Так как планируется предусмотреть возможность установки упора в три положения (перпендикулярный рез и ± 45°), креплению с этой стороны необходимо предоставить определённую степень свободы при перенастройке. Поэтому здесь будет на круглое отверстие, а щелевидное, длиной порядка 30 мм. | |

| В крайних точках сверлятся сквозные отверстия. | |

| Края отверстий соединяются линиями разметки. | |

| Затем рама надежно зажимается в тисках… | |

| …и по проведенным линиям производится рез с помощью электрического лобзика с установленной на нем пилочкой по металлу. | |

| После этого прорезанное окошко зачищается сверху и снизу с помощью шлифмашинки, чтобы не было заусенцев, способных помешать свободному перемещению болта вдоль этой щели. | |

| Снизу, через шайбу, продевается болт М6, и сверху уголок прихватывается гайкой. Одна точка крепления (подвижная) есть. теперь надо сделать еще три – для трех разных положений направляющей. Для этого в перпендикулярном положении уголка намечается центр отверстия – он должен находиться на расстоянии 5 мм от края второй перемычки – как показано стрелкой. | |

| Просверливается отверстие под болт М6. | |

| В это отверстие наживляется болт М6 с гайкой снизу. Затем очень точно выставляется положение направляющей под углом 45 градусов. Точное положение фиксируется струбцинами. | |

| Гайка наживлённого болта прихватывается сваркой к направляющей. Таким образом задана вторая, неподвижная точка фиксации положения упора. | |

| Вот как эта гайка будет выглядеть сверху после приваривания и зачистки. | |

| Теперь в любой момент можно с помощью болта зафиксировать направляющую ровно под углом +45°. | |

| Аналогичный порядок действий – и для положения направляющей под углом — 45°. | |

| Две точки фиксации готовы – осталось сделать последнюю – для перпендикулярного реза заготовки. | |

| Все практически то же самое – точное выставление положения направляющей по угольнику, с последующей фиксацией струбциной… | |

| …а затем – приваривание гайки к перемычке рамы. С этим закончено – «рабочий стол» готов. | |

| Осталось изготовить возвратный механизм. Коромысло с установленной шлифмашинкой довольно хорошо сбалансировано, и противовеса, получается, нет. Значит, устанавливаем пружину. Обратите внимание – для верхнего конца пружины на краю коромысла была приварена небольшая стойка из трубы 20×20 мм. К этой стоке и к раме приварены гайки, которые в данном случае выполняют роль проушин для закрепления колец пружины. | |

| При опускании коромысла вперед (при выполнении реза) пружина растягивается и стремиться вернуть все в исходное положение. Что от нее и требуется. Пружину придется подобрать по ее силе. Не исключено, что появится необходимость устанавливать и парочку пружин. | |

| В принципе – все детали станка готовы. Можно провести полную разборку конструкции, чтобы покрасить прочной антикоррозионной краской. Наконечники оси коромысла заклеены малярным скотчем. А на всю остальную поверхность из аэрозольного баллончика наносится краска. | |

| Производится окрашивание станины. | |

| После того, как краска высохнет, можно начинать окончательную сборку станка. Для начала – устанавливается один блок подшипников, крепится болтами, гайки затягиваются ключом. | |

| В установленной блок заводится одна сторона оси коромысла. | |

| Затем на ось надевается второй блок… | |

| …и крепится болтами к своей стойке. | |

| Станок после сборки качающегося маятникового узла. | |

| Для любителей эстетики – зияющие торцы профильных труб можно закрыть вот такими заглушками – они продаются в магазинах на трубы разного сечения. | |

| Легкий удар резиновым молотком – и заглушки становятся на свои места. | |

| Устанавливается на место возвратная пружина. Сначала зацепляется ее нижний конец… | |

| …а затем, в крайнем нижнем положении задней части коромысла, с помощью плоскогубцев цепляется за проушину и верхнее кольцо. | |

| Пришла пора установить и сам режущий инструмент – шлифмашинку. Обратите внимание – она в обязательном порядке должна быть с ограждением! «Болгарка» фиксируется в своем кронштейне с помощью трех болтов | |

| Кстати, еще один интересный нюанс, верхний болт быт несколько доработан. К нему приварен пруток диаметром 8 мм длиной 300 мм. | |

| А на противоположном конце прутка приварена гайка М8, в которую вкручивается штатная рукоятка от шлифмашинки. Получился очень удобный рычаг для перемещения маятниковой пилы вниз – для реза заготовки. | |

| Всё, сборка закончена. Остается поменять отрезной круг на новый – и переходить к испытаниям станка. | |

| Упор-направляющая на станине — в положении для перпендикулярного реза. | |

| В станок устанавливается заготовка, выставляется линией реза под плоскость круга (Кстати – это можно отдельно предусмотреть, например, дополнительно прикрутив к раме с правой стороны пластину, левый край которой как раз и будет наглядно демонстрировать линию реза). Затем заготовка прижимается к упору-направляющей с помощью струбцины. | |

| Включается шлифмашинка. (Кстати, это тоже может стать проблемой – большинство моделей «болгарок» не имеют фиксации клавиши во включенном положении – просто по соображениям безопасности. Поэтому – будет над чем подумать. Например, клавиша удерживается в нажатом положении какой-то скобой или затяжкой-хомутом, на подача питания на шлифмашинку прервана на удобно расположенном для пользователя выключателе или кнопке). Усилием на рычаге коромысло с закреплённой болгаркой плавно опускается вниз – производится рез заготовки. | |

| Поле реза питание привода обязательно отключается. Можно проверить качество реза – контроль с помощью угольника показывает, что рез выполнен строго перпендикулярно трубе. | |

| Второй опыт – упор переведен в положение реза под углом +45 градусов. Заготовка притянута к уголку струбциной. | |

| Итоги реза – требуемый угол 45 градусов. | |

| На этом – всё. Станок готов, и у хозяина появился надежный помощник для проведения точных операций раскроя заготовок. |

Как уже говорилось, в зависимости от типа установленного круга (пилы), такой станок позволяет проводить работы с металлом, древесиной, пластиком. Если устанавливается диск с корундовым или алмазным напылением – можно резать керамическую плитку или керамогранит.

Схема, как видно – незамысловатая, надежная, и широко открытая для усовершенствования. В частности, некоторые умельцы изготавливают самодельные каретки на рабочем столе станка, позволяющие точно выставлять любой угол реза.

Видео — самодельный фрезерный стол из фанеры

Для любителей изготавливать из древесины какие-то более-менее серьезные вещи, ручной фрезер превращается в один из главнейших инструментов по обработке заготовок. Эта универсальная «машинка» способна на многое, если попала в умелые руки.

Ручной фрезер – как выбрать качественный инструмент по своим запросам?

Ассортимент предлагаемых в продаже моделей – очень широк, и начинающему мастеру, который готовиться освоить ручной фрезер – недолго запутаться. Чтобы хоть немного «подковаться» теоретически, предлагаем ему ознакомиться со специальной публикацией нашего портала, посвященной выбору ручного фрезера.

Но возможности этого инструмента станут неизмеримо шире, если изготовить для него специальный фрезерный стол. Один из вариантов такого самодельного станка – в предлагаемом видео.

Самодельный станок для заточки режущего инструмента – пошагово

И в мастерской, и на кухне, и просто по хозяйству используется масса режущего инструмента, нуждающегося в регулярной заточке. Ходовые дисковые точилки для ножей дают очень непродолжительный эффект остроты режущей кромки, так как снимают металл вдоль кромки лезвия, а по всем канонам требуется – перпендикулярно ей. При заточке вручную с помощью брусков или на вращающемся точиле очень сложно точно выдержать оптимальный угол, тем более, чтобы он был равным по все длине лезвия. Кстати, этот полный угол заточки – отличается для различных типов режущего инструмента – на эту тему немало отдельных публикаций в интернете.

Значит, чтобы качественно заточить, например, нож, требуется приспособление, которое позволяло бы прикладывать усилие с поступательным направлением плоского абразива перпендикулярно режущей кромке последовательно по всей ее длине с единым, предварительно вставленным углом наклона. И чтобы обеспечивался визуальный контроль за ходом формирования и заточки этой режущей кромки.

Станок для качественной заточки ножей. Это – выпускаемая промышленностью модель. Но подобное приспособление вполне можно изготовить и своими силами.

Таких приспособлений предлагается в продаже немало. Но если есть желание, то аналогичный станок вполне можно изготовить и самостоятельно, используя для этого материалы, которые, возможно, отыщутся в мастерской или гараже. Да если и приобретать необходимое – то выйдет совсем недорого. Пример пошагово показан в таблице ниже.

| Иллюстрация | Краткое описание выполняемой операции |

|---|---|

| Вся конструкция станка, все его детали и узлы будут так или иначе крепится на основании – станине (раме). Для ее изготовления хорошо подойдет профильная труба квадратного сечения 20×20 мм … | |

| …с толщиной стенки в 2 мм. Как будет понятно дальше, никаких строгих пропорций размеров нет – исходят из соображений здравого смысла, прочности создаваемой конструкции, наличия тех или иных материалов. | |

| Из профильной трубы шлифмашинкой нарезаются заготовки для рамы: две штуки длиной 250 мм, и еще две – 130 мм. | |

| В рассматриваемом примере мастер будет подгонять стыкующиеся стороны рамы под углом в 45 градусов. Для этого требуется точный рез, так что лучше выполнять его с помощью отрезного станка. Если его нет – ничто не мешает сделать раму попроще, то есть расположить ее стороны встык. Тогда вместо 130 мм малые детали будут всего 90 мм, так как встанут между большими. На функциональности заточного станка это никак не скажется — единственное, будет некоторая потеря эстетичности. | |

| Вот такая рама получилась после подготовки деталей. | |

| Срезанные края можно слегка подогнать, зачистить от заусенцев, зачистить небольшую фаску под сварной шов. | |

| Затем рама собирается, с одной стороны и по коротким вертикальным стыкам проваривается сплошным швом. Швы очищаются от шлака и зашлифовываются «болгаркой». | |

| Сваренный угол рамы после зачистки. Можно, безусловно, сразу проваривать и с обеих сторон, но просто мастер решил дополнить раму регулируемыми по высоте ножками-подставками. Операция необязательная – станок вполне допустимо устанавливать и просто рамой на ровную поверхность. Но с подставками, конечно, интереснее. | |

| Вот эта регулируемая ножка с гайкой – такие несложно найти в любом магазине мебельной фурнитуры. Гайки как раз и будут ввариваться по углам рамы. | |

| По углам сверлятся отверстия, в которые будут посажены гайки перед их обвариванием. | |

| Гайки вставлены в отверстия – эта операция проводиться на всех четырех углах станины. | |

| Теперь с одной стороны станины (по малой ее стороне) требуется вварить гайки, куда будет вкручиваться вертикальная стойка станка. Для этого на равном расстоянии от углов, вначале тонким (3÷4 мм)… | |

| — а затем – сверлом диаметров в 10 мм просверливается верхняя стенка станины. | |

| Здесь важна устойчивость, стабильность крепления узла, то есть несколькими витками резьбы – не отделаться. Поэтому в проделанные отверстия будут ввариваться удлинённые гайки М8. Их нижний край желательно предварительно проточить под цилиндр , так, чтобы он плотно вошел в высверленные отверстия. | |

| По сути, для монтажа станка требуется лишь одно такое гнездо. Но лучше предусмотреть два симметричных – как знать, возможно для пользователя в ряде случаем удобнее будет переставить стойку в другое положение. Это займет не более пары минут. | |

| После этого все гайки обвариваются. При прихватке необходимо следить, чтобы гайки не сместились и стояли ровно. Для этого их можно придерживать временно вкрученной длинной шпилькой, контролируя ее перпендикулярное плоскости станины положение. Кроме того, эта мера надежно предохранить резьбу гайки от попадания на нее брызг металла. | |

| Вот что получилось: с верхней стороны рамы – две вваренные гайки под стойки… | |

| …с нижней – четыре вваренные гайки по углам для вкручивания регулируемых опор. Кстати, если в распоряжении мастера будут резьбовые заклёпки нужного диаметра (М6 под опоры, и М8 под стойку), то можно обойтись и ими, то есть уйти от операции приваривания гаек. | |

| Следующий шаг – изготовление полки, на которой будут фиксироваться прижимной пластиной режущие инструменты. Можно ее изготовить из толстой стальной пластины. Но мастер решил придать ей небольшой обратный уклон, поэтому вырезает ее из уголка с полкой 63 мм. Длина детали – по ширине станины, то есть 130 мм. | |

| Сначала отрезается нужный фрагмент уголка. Потом он зажимается в тиски, чтобы ровно срезать шлифмашинкой одну полку. | |

| Вот таким образом эта площадка будет привариваться к станине. | |

| После приваривания – тщательно зачищается шов. | |

| Ножи и другие режущие инструменты будут фиксироваться на этой площадке прижимной пластиной. А для этого необходимо подготовить два отверстия с резьбой М8. Желательно их расставить пошире, чтобы можно было, например, зажимать между ними ножи от рубанка и иные режущие детали подобного плана. Сначала сверлятся отверстия сверлом малого диаметра – 3 или 4 мм. | |

| Затем – сверлом под резьбу М8, то есть диаметром 6.7 мм. | |

| После этого – метчиком нарезается резьба. | |

| Следующая операция – изготовление прижимной пластины. Для нее лучше взять толстую, 3÷4 мм, нержавейку. Она меньше подвержена деформации, нежели обычная углеродистая сталь. Пластина по размерам должна соответствовать размерам опорной площадки. | |

| Край, который будет обращен в сторону режущей кромки инструмента, шлифуется на скос, чтобы исключить задевание его абразивом во врем я заточки. Далее, на пластине сверлятся два отверстия под винты М8 – строго совпадающие по осям с резьбовыми отверстиями в опорной площадке. Эти отверстия под винты можно доработать «под потай». | |

| Станина полностью готова, и ее после зачистки и обезжиривания можно покрыть краской из аэрозольного баллона. Пока краска буде сохнуть – можно заняться другими узлами и деталями станка. | |

| Для стойки и рабочей штанги станка будет использоваться стальной прут диаметром 8 мм. Для начала его нужно хорошенько зачистить – отполировать наждачной бумагой. Мастер предложил вот такой вариант – с зажатием прута в патрон дрели и с удержанием бумаги в руке. Скажем честно – не вполне безопасный способ. | |

| Прут после полировки. Он разделяется на два отрезка – один длиной 450÷500 мм, второй — 250÷300 мм. | |

| С одного конца каждого из прутков нарезается резьба М8. На коротком прутке резьбовой участок длиной примерно 20 мм – это для вкручивания во вваренную гайку станины. | |

| На длинном прутке – резьба длиной 40÷50 мм. Она необходима для накручивания рукоятки. | |

| Следующий шаг – изготовление фиксаторов, которые будут удерживать на штанге абразивный брусок. Изготавливаются они из удлиненных гаек М10. Для начала нужно керном наметить центр сквозного отверстия, с отступом 12 мм от края. | |

| Затем очень аккуратно, строго перпендикулярно оси гайки сверлится сквозное отверстие диаметром 8 мм. | |

| С другого края гайки необходимо срезать четверть. Это выполняется ножовкой по металлу в два приёма. Сначала делается поперечный надрез до центра… | |

| …а затем – продольный. Таких гаек необходимо подготовить две штуки. | |

| В гайки вкручиваются короткие стопорные болты М10 – и фиксаторы готовы. Вот так они будут выглядеть. | |

| После этого фиксаторы надеваются на штангу. Между ними в вырезанные четверти укладывается точильный брусок, и вся эта сборка фиксируется прижимными болтами. Всё, штанга собрана, можно переходить к следующему узлу станка. | |

| На стойке должен располагаться узел, который обеспечивает верхнюю точку опоры для штанги. При этом должно обеспечиваться поступательное движение штанги вперед-назад, и степень свободы влево-вправо. Одним словом, это своеобразный шарнир, высота расположения которого на стойке как раз и будет задавать угол заточки режущей кромки. Изготавливаться этот узел будет опять же на базе удлинённой гайки М10. Для начала в ней сверлится сквозное отверстие диаметром 8 мм – точно так же, как на гайках, который пошли на фиксаторы. | |

| Затем – следует довольно сложная операция. Необходимо через головку болта М10 сначала просверлить отверстие диаметром 6,7 мм, а затем – нарезать в нем резьбу М8. Сам болт будет вкручиваться в гайку, а в отверстие вкрутится кольцо от анкера. Это кольцо как раз и станет выполнять роль шарнира. | |

| Вот так этот узел выглядит в сборе. Со стороны сквозного отверстия в гайку вкручен болт М10, с помощью которого узел будет фиксироваться на вертикальной стойке. | |

| Надо сказать, что такой шарнир в «лайт-варианте» – не самый удачный, и оправдывает его только доступность деталей. Но у рабочей штанги получается довольно солидный люфт, что может сказаться на точности выдерживания единого угла заточки по всей режущей кромке ножа. Более совершенным решением моет стать использование готового шарнира типа «рыбий глаз» — такие детали в большом ассортименте представлены в интернет-магазинах, и стоимость их не столь высока. Вполне можно, наверное, обойтись и без сложной операции высверливания отверстия в голове болта с последующей нарезкой резьбы – если повезет приобрести шарнир с подходящей резьбовой частью. Тогда для соединения можно будет обойтись и короткой шпилькой. Но пока рассматриваем так, как предложил мастер. | |

| Все детали готовы – можно переходить к сборке станка. | |

| Снизу станины прикручиваются ножки-опоры. Сразу регулируется их высота, чтобы станок стоял устойчиво — на всех четырех точках. | |

| Вкручивается вертикальная стойка. | |

| На стойку надевается шарнирный узел и фиксируется на определенной высоте зажимным болтом. | |

| На опорную площадку укладывается прижимная пластина. Наживляются два винта, которыми будет осуществляться фиксация режущего инструмента в этом зажиме. | |

| Осталось продеть свободный конец рабочей штанги в кольцо шарнира – и можно считать, что станок готов. | |

| Мастер решил сразу испробовать его в работе. Для начала – заточить вот этот нож с совершенно «убитой» режущей кромкой. | |

| Нож размещается между опорной площадкой и прижимной пластиной. Режущая кромка – примерно параллельна короткой стороне станины. Фиксация проводится затяжкой двух винтов. | |

| Рабочая штанга вставляется в шарнир. Сам шарнир выставляется по высоте тек, чтобы обеспечивался требуемый угол заточки. Начинается процесс заточки – сначала первым, крупным бруском. По ходу работы можно наблюдать, как формируется единообразная режущая кромка по всей длине лезвия. | |

| Затем брусок можно сменить на другой, с мелким абразивом, чтобы довести заточку до максимальной остроты режущей кромки. | |

| Результат работы – сначала визуально… | |

| …а теперь – с демонстрацией степени заточки режущей кромки. Ненатянутый лист бумаги легко режется полосками. | |

| Изменив высоту расположения шарнирного узла, аналогичным образом можно заточить железку рубанка… | |

| …или даже лезвие топора. Сам станок при временной ненадобности несложно разобрать, сняв штангу и выкрутив стойку. В таком виде он займет совсем немного места в шкафу или на полке. |

Имеет смысл добавить еще несколько штрихов.

Многие модели заводского изготовления оснащаются шкалой, по которой выставляется необходимый угол заточки режущей кромки. Несложно придумать и самому подобное приспособление, например, такое, как показано на иллюстрации. Перпендикулярная плоскости опорной площадки пластинка, и съемная линейка с прикрученным к ней транспортиром.

Самодельный угломер для выставления точного угла заточки режущего инструмента.

После зажатия ножа в струбцине достаточно приложить линейку к режущей кромке и к точке шарнира, совместить центральную риску транспортира с платиной, и по той же платине снять показания угла, отсчитывая его от 90 градусов.

Важно – полный угол заточки составляется из углов с обеих сторон лезвия. То есть если требуется угол в 30°, то заточка с одной стороны должна вестись под углом 15°.

Поступают и иначе – вместо транспортира можно закрепить сектор, на котором заранее сделаны подписанные отметки, например, «кухонный нож», «столовый нож», «стамеска», «рубанок» и т.п. То есть достаточно будет выбрать высоту шарнира так, чтобы планка совпала с нанесенной отметкой.

Еще один вариант – это отметки на вертикальной стойке. Правда, в этом случае требуется единообразие в размещении ножей в струбцине – чтобы режущая кромка выступала всегда на одном расстоянии от края. Не вполне удобно.

А самый простой вариант – сделать несколько шаблонов из плотного картона или тонкой фанеры, подписав их, для какого режущего инструмента этот угол предназначен.

Одним словом, проявив сообразительность несложно значительно упростить приведение станка в нужное рабочее положение.

Можно сделать замечание и по креплению брусков. Если предполагается их смена по ходу заточки, то они обязательно должны иметь одинаковую толщину, иначе изменится угол. Многие мастера советуют и иные подходы. Вместо брусков у них подготовлено несколько стальных пластин одинакового размера. На пластины наклеивается абразивная бумага. Две стороны – это уже два разных уровня зернистости. То есть можно подготовить комплект на все стадии заточки: от грубого формирования режущей кромки — до ее полировки.

Некоторые мастера делают комплект сменных «брусков» даже из склеенных стеклянных пластин.

Еще одна интересная идея на этот счет – не пластина, а отрезок профильной квадратной трубы 20×20 мм. Четыре стороны – это четыре разных абразива. В ходе работы — только переворачивай нужной стороной…

Еще один нюанс: не помешает обеспечить себе и безопасность в работе. Будет очень неприятно, если при поступательном движении вперед рука сорвется – и в аккурат пальцами по режущей кромке. Так что здесь не помешает какая-то защитная гарда, придумать которую можно на свой вкус.

Есть мастера, отдающие предпочтение вертикальному расположению рабочей рукоятки.

Сделанный собственноручно станок для заточки инструмента наверняка окажется очень полезным в любом хозяйстве.

* * * * * * *

Можно сказать, что мы в этой статье лишь слегка «копнули» тему самодельных станков и приспособлений. Будем рады, если читатели пришлют свои пожелания: какой бы из инструментов они хотели увидеть с подробностями – постараемся удовлетворить их заявки. А еще лучше – если кто-то из самодеятельных мастеров поделится своими секретами на страницах нашего портала. Опубликованные обзоры от посетителей – в обязательном порядке оплачиваются.

Закрепить шнур от переноски на потолке

Удобства складываются из мелочей, а помогают в этом очень простые самоделки для гаража. Например, можно убрать вечно путающийся под ногами кабель от переносной лампы. Переноску обычно делают с дешевым кабелем. Он не самый гибкий, плохо складывается, его витки на полу попадают под ноги. В общем, пользоваться неудобно. Можно обезопасить себя и переноску — подвесить кабель к потолку. Решение простое, но очень эффективное.

Вот такую «подвеску» к потолку для переноски можно сделать своими руками за час

Нужны:

Два анкера с кольцом на конце.

Стяжка для троса.

Зажимной хомут.

Металлический трос. Длинна зависит от размеров гаража — надо от одной стены до другой.

Стальные/пластиковые кольца или сталистая проволока и кусок трубы, чтобы эти кольца сделать.

Переноска с длинным кабелем — его длина примерно двойная длина гаража.

Трос натягивается вдоль длинной стороны гаража. Удобнее — недалеко от «рабочей» стены, где расположен верстак или другое оборудование. Работы немного:

На потолке с одной и с другой стороны на расстоянии 30-50 см от угла сверлим отверстие в перекрытии, вкручиваем анкера.

С одной стороны крепим трос на стяжку.

Устанавливаем анкера с петлями, крепим трос

С другой, натянув трос, затянем его хомутом (им легче с этой стороны фиксировать).

На трос надеваем кольца — 4-6 штук, в зависимости от длинны. Если они неразъемные, их надеть надо до фиксации троса. Если готовых колец нет, можно проволоку закрутить вокруг трубы, нарезать кольца, потом их немного поджать, чтобы получился «заход» проволоки.

На кольцах к тросу подвешиваем кабель от переноски

Через кольца продеваем шнур переноски.

Из проволоки сгибаем крюк, который крепим на трос. К тросу приложить карандаш, вокруг него обмотать свободный конец проволоки от крюка. Карандаш вынуть. Все, крюк закреплен на тросе. На этот крючок удобно вешать излишки провода.

Делаем крюк (или несколько) для подвешивания петель кабеля

В общем все. Можно пользоваться. С таким приспособлением переноску можно дотянуть в любой конец гаража, кабель при этом не путается и не цепляется. Удобно, времени требует мало.

Идеи для хранения инструментов

Чтобы хранить инструменты, запчасти и другие приспособления для гаража, можно организовать зону для их размещения. Достаточно сделать своими руками вместительный стеллаж и полки. В магазине есть множество разнообразных вариантов приспособлений, но они обойдутся дороже. Да и вещь, сделанная своими руками, ценится намного больше. К тому же габариты приспособлений для гаража будут созданы под его параметры.

Важно! Минимально выдерживаемые нагрузки для полки и стеллажей – 150 кг и больше. А вот одна секция должна иметь максимальное ограничение по весу 500 кг.

Существует несколько правил, если приспособление для гаража будет сделана из дерева:

Подходит дерево твердых пород, такие как бук, дуб или граб. Обычно применяют сосну, так как она дешевле и проще в обработке. Однако, твердые породы надежнее.Перед тем как выполнять сборку приспособлений, требуется обработать дерево специальными защитными пропитками и антисептиками. Это продлит срок их эксплуатацииДетали, из которых состоит каркас, требуется обработать наждачной или шлифмашинкой. Это сделает эксплуатацию более безопасной.Полки лучше создавать из листов ДСП, фанеры или ОСБ. Как вариант использовать плиты ДВЛ, толщина которых не меньше 4 мм.

Выбирать толщину дерева нужно от нагрузок, возлагаемых на него. Существуют некоторые рекомендации по изготовлению гаражных полок. Для начала нужно создать план размещения полок, определиться с размером и сделать разметку. Дальше подготавливается материал (доски, крепежи) и инструмент. Перфоратором в стене просверливаются отверстия, в них вставляются дюбели с крючками. Это позволит усилить фиксацию приспособлений. На досках закрепляются подвесы, после чего осуществляется фиксация готовых приспособлений. При этом важно пользоваться строительным уровнем, чтобы сделать все ровно.

Важно! При изготовлении полок лучше создавать несколько коротких конструкций, чем делать одно большое. Дело в том, что большое может не выдержать вес инструмента и проломится по центру под весом.

Остается только покрасить изделие или оклеить специальной клеящей декоративной пленкой.

А теперь рассмотрим технологию создания стеллажа для гаража. Нам потребуется доска, шириной 10 и 20 см. Но, габариты конструкции каждый выбирает сам. Инструкция:

Доску 10 см шириной, нужно распилить на несколько частей, длина которых 18, 27,5 и 30 см. Эти детали служат распорками.Доска 20 см разрезается на части по 36 см. Из них будут формироваться полки в стеллаже.Доска, служащая основанием для конструкции, нуждается в разметке. Нужно отметить места с распорками. С каждой стороны делается отступ в 2,5 см.Верхняя распорка приклеивается, к ней фиксируется верхняя полка с распоркой. По такому же принципу формируются следующие детали. Нижняя распорка монтируется в самом конце.Приспособление переворачивается, а распорки стягиваются посредством шурупов вместе с основой конструкции.Осталось отшлифовать изделие наждачкой и покрыть его 2 слоями лака или другим материалом.Приспособление фиксируется на стене анкерными шурупами как под верхней, так и под нижней полкой.

Если нужно укрепить стеллаж, между секциями устанавливаются деревянные бруски. Благодаря им нагрузка равномерно распределяется по конструкции.

Обратите внимание! Комфортность в гараже обеспечивается и за счет качественного освещения, вентиляции и обогрева.

Для освещения используются лампочки или светильники, а в качестве вентиляции достаточно сделать продухи в кирпичной кладке. Их закрывают решетками. Отопление можно делать печным, газовым, воздушным или водяным.

Опрокидыватель для гаража своими руками: пошаговая видеоинструкция

Наряду с созданием рассмотренных приспособлений для гаража можно позаботиться и о том, чтобы изготовить своими руками рабочие инструменты, которые понадобятся непосредственно для технического обслуживания авто.

Одна из наиболее полезных установок – опрокидыватель для осмотра днища машины. Потребность в таком изделии наиболее актуальна для российских реалий, поскольку далеко не в каждом случае есть реальная возможность строительства смотровой ямы.

Подробная видео инструкция с пошаговой схемой изготовления

Перед изготовлением такой установки крайне важно учесть вопрос безопасности. Даже легкий автомобиль при падении может спровоцировать несчастный случай и как минимум сам получит тяжелые повреждения. Поэтому браться за создание подобной конструкции можно только в том случае, если есть достаточный навык.

Самостоятельное изготовление приспособлений гаража позволяет рационально организовать внутреннее пространство и по сути получить собственную мастерскую, в которой можно совершить любую текущую ремонтную работу.

Самодельная сварка из трансформатора от микроволновки для гаража

Это один из наиболее пригодных трансформаторов для переделки в сварочный аппарат. Первичная обмотка в нем используется штатная, переделывается только вторичная. Причем, провод может использоваться и тоньше, нежели в предлагаемом вам видео, но желательно сечением от 8 — 10 мм:

Просто увеличивается количество витков. Из трансформаторов от не мощных микроволновок получаются сварки с мощностью 0,5 кВт, силой тока порядка 250А и напряжением на выходе около 2В. Они способны сваривать 2 листа стали толщиной 1-1,5 мм.

Такие устройства можно сдваивать, увеличивая показатели мощности.

А вот корпус распиливать не обязательно – можно отпилить выступающие витки вторичной обмотки и вынуть ее, а новый провод просто протащить в образовавшиеся окна.

Также, вовсе не обязательно размещать электроды друг напротив друга. Можно расположить их рядом, с зазором в 2 – 3 мм. Таким аппаратом можно и крыло приварить к кузову и многое другое сделать.

Нужно только держатель немного видоизменить и сделать его съемным.

А для мелочей вполне подойдет и такой вариант минисварки с использованием штатного аккумулятора от автомобиля:

Оригинальные варианты

Многое в гараже приходится делать своими руками, поскольку среди всего разнообразия товаров, которые нам предлагает современная промышленность, не всегда находится то, что в полной мере удовлетворяет спрос придирчивого и мастеровитого хозяина.

В этом случае мы говорим не только о мебели (шкафчиках, стеллажах, полках, столах, верстаках), но и о всевозможных самодельных устройствах, которые так облегчают жизнь при возникновении внезапной нужды выполнить нестандартную операцию.

Гараж осуществляет самые разнообразные функции: от кладовой и мастерской до рембокса и места отдыха. В любом случае существует масса оригинальных идей, воплощенных в полезных, нужных и функциональных приспособлениях и самоделках для гаража, которые вполне доступны для изготовления из подручных средств своими руками.

Для защиты от сквозняков часто рекомендуют прокладывать под воротами гаража этакую войлочную «колбасу». Очень помогает при работах внутри гаража в зимний сезон.Запасной комплект покрышек хранят в подвешенном состоянии или на боку. Если диски отсутствуют, покрышки хранят вертикально с обязательным изменением их положения раз в месяц.

Чтобы располагать их в стоячем положении, рекомендуется сконструировать своими руками место хранения на стене. Фактически – это настенная треугольная рама, в которую вставлены покрышки в стоячем положении. Чем дальше рама будет установлена от отопительных приборов, тем лучше сохранятся шины.Хорошо, если в гараже остались отработавшие свой срок шины, еще не сданные в утиль. Если на такую покрышку положить сверху часть листа фанеры или ДСП и украсить декором, она превратится в такую изящную штучку, как авторский табурет.

При недостатке опыта вождения можно закрепить использованную покрышку на стене, противоположной воротам в качестве отбойника. Такая поделка значительно снизит риск оцарапать бампер при парковании автомобиля.Из старой шины получается самодельная вещица для хранения мелочей. Прикрепить шину к стене достаточно просто, и выглядеть такой вариант будет эффектно. Для цветоводов полка легко превратится в клумбу, если шину разместить снаружи гаража.

Хранение различных ключей (накидные, комбинированные, разводные) на крючках выгодно и предпочтительно сразу с нескольких точек зрения. Несколько ключей на одном крюке, они хорошо видны, занимают мало места, доступны все сразу.Ветошь очень удобно хранить с помощью настенного держателя, в котором используют обычные бельевые прищепки. Ветошь будет всегда под рукой, не нужно терять время на ее поиски.

Чтобы делать записи «для памяти», нужна доска и мел. Но это совершенно необязательно: покройте дверцу шкафа, часть ворот, какой-нибудь щит или просто свободный ровный участок стены графитовой краской и делайте на нем расписание дел, оставляйте заметки или записывайте размеры будущего стеллажа.Из старой 200-литровой бочки с помощью болгарки получится замечательное кресло, если оббить ее поролоном или резиной. Основой столика для чего-то нужного может стать она же.

Ящики с различными вещами на полу гаража станут гораздо мобильнее, если к ним приделать колёсики от старых офисных стульев.Если на стену над верстаком, кроме крючков, прикрепить фигурно вырезанную планку с отверстиями и скобами, то она очень поможет при хранении и использовании карандашей, свёрл, бобин с нитками или бечёвками.