Содержание

чертежи с пошаговым описанием и видео работы

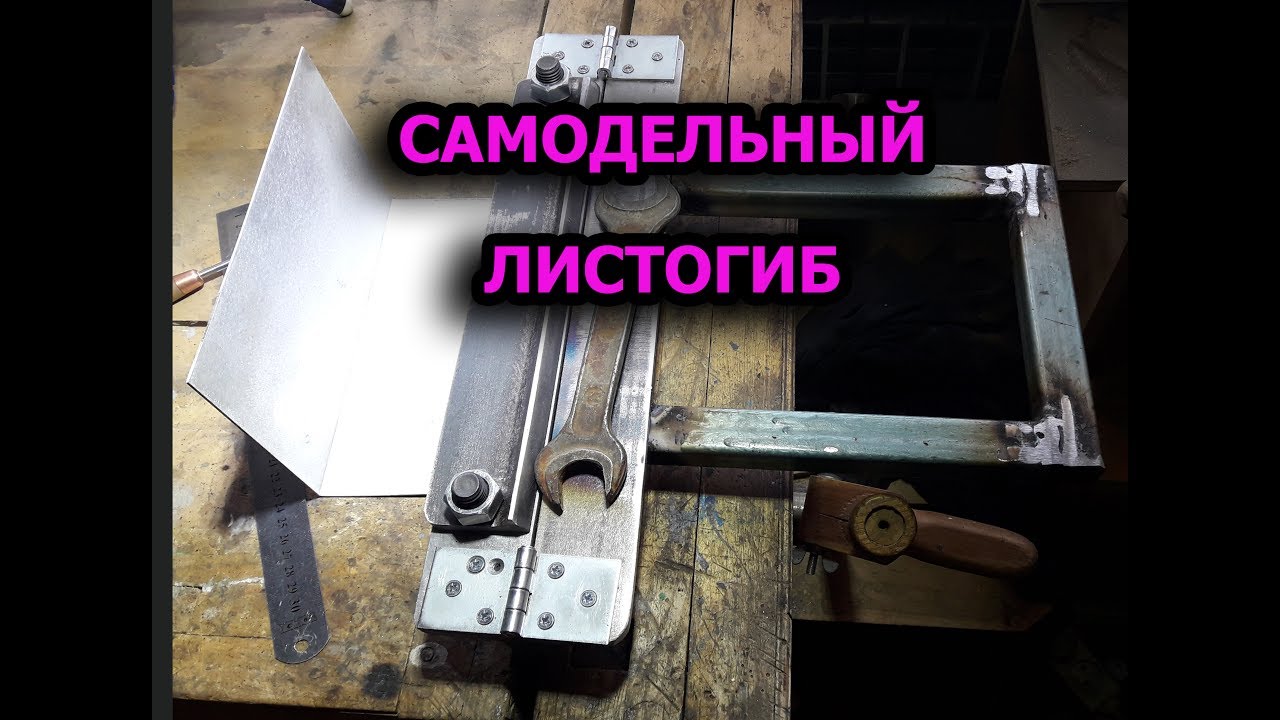

Где берут детали из металла различных форм? Ответ — покупают готовыми либо изготавливают самостоятельно. Готовые металлические детали намного дороже себестоимости металлического листа, а чтобы изготовить их самостоятельно, нужен специальный станок. Листогибочный станок можно изготовить своими руками, имея в наличии некоторые инструменты, материалы и, конечно, те самые «золотые руки». Видео и чертежи, представленные в нашей статье, тоже вам пригодятся.

Не проще ли купить листогиб?

Наиболее насущный вопрос – цена листогибочного станка. Стоимость заводского листогибочного оборудование высока. Целесообразна такая затрата только в случае, если вы приобретаете такой станок для заработка, в противном случае он себя не окупит.

Кроме того, большая часть станков такого плана рассчитана на то, чтобы гнуть листы шириной до 3 м. Универсальным такой агрегат не назовешь, во-первых, он войдет не в любой гараж, во-вторых, механический привод неудобен для тонких работ, а гидравлика сложна и дорогостояща. В-третьих, затраты энергии для изготовления небольших деталей не оправдают себя.

В-третьих, затраты энергии для изготовления небольших деталей не оправдают себя.

Остается лишь вариант с ручным приводом, который можно изготовить своими руками!

Простейший станок-листогиб своими руками

Сооружение самодельного ручного листогиба сэкономит ваши деньги и будет настоящей находкой всякий раз, когда нужно иметь дело с листовым железом. Благо в интернете можно найти самые разные чертежи с описаниями. Все предлагаемые модели разные, но можно найти общее в конструкции всех вариантов любого листогибочного станка:

- Прижим;

- Обжимной пуансон;

- Ручка-рычаг;

- Основания.

Кстати, все детали вовсе не обязательно изготавливать из металла, можно использовать и дерево. Прочности древесины достаточно, чтобы обработать тонкие алюминиевые или железные листы. Обычная древесина для этого, конечно, мягковата, лучше брать твердые породы вроде дуба, ясеня, ореха и т.д. Но на крайний случай простейшего гаражного листогиба подойдет и сосновый материал.

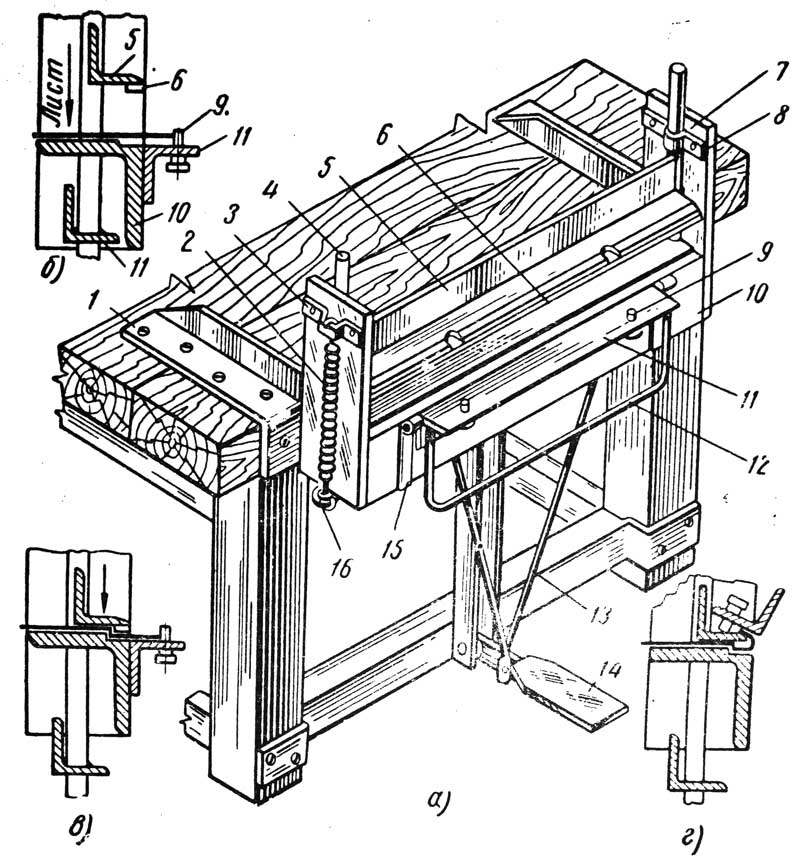

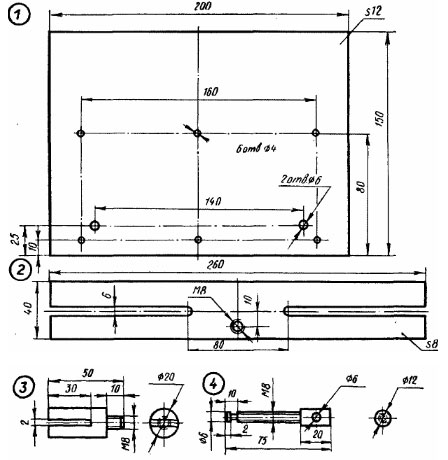

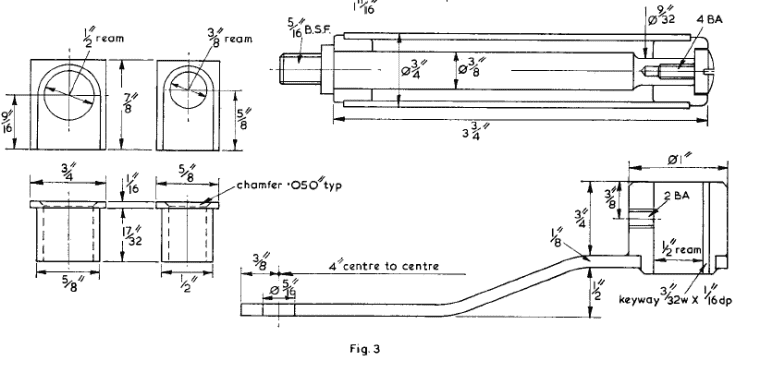

За основу возьмите представленные чертежи:

- Укрепляем дерево металлическими уголками или листами металла;

- Где потребуется настоящая прочность, так это петли для станка, при помощи которых двигается его сгибающее звено;

- Если сгибающее звено будет приличного размера, то вам не понадобится даже утяжеляющая рама, чтобы оказывать нужное давление на тонкий металлический лист;

- Обжимной пуансон следует фиксировать барашковыми гайками, главное, положить под них шайбы;

- Для работы с листами разной толщины можно сделать заготовки нескольких пуансонов, у которых пазы разной толщины;

- Чтобы гнуть металлические листы под 90 градусов, нужно оборудовать ограничительную поверхность с наклоном около 5 градусов. Иначе идеально прямой угол сделать будет невозможно.

Секрет! Чтобы делать точные изгибы, нужно в предполагаемом месте изгиба сделать надпил, который будет направлять процесс в нужное русло.

Ручной листогиб для толстых листов своими руками

Для изготовления деталей из тонколистового металла сгодиться и самый простой вариант из дерева и минимума металлических элементов. Тогда как для обработки толстых листов нужны будут мощные швеллеры и уголки. Элементы конструкции те же что и в предыдущем листогибе: основание, прижим, рычаг и обжимной паунсон.

Тогда как для обработки толстых листов нужны будут мощные швеллеры и уголки. Элементы конструкции те же что и в предыдущем листогибе: основание, прижим, рычаг и обжимной паунсон.

Материалы

Материал для ручного листогиба:

- Для основания подойдет швеллер №6,5 или №8;

- Для прижима берем швеллер №5;

- Для пуансона нужен уголок №5 с максимально толстыми стенками;

- Для ручки-рычага подойдет арматура диаметром в 15 мм;

- Прут в 10 мм, листовой металл для «щечек».

Хотя конструкция по своему принципу не отличается от первого варианта, тут не обойтись без сварочного аппарата.

Последовательность работ

Приступаем к выполнению работ:

- Пуансон нужно сделать примерно на 5 мм короче, нежели основа;

- Отверстия для болтов в прижиме высверливаются четко по оси, на расстоянии 30 см от краев;

- Из арматуры выгибается ручка-рычаг в виде скобы. Ручку нужно приварить к уголкам с двух концов;

- На концах заготовок для пуансона и основания нужно выполнить фаску параметрами 7*45° .

Фаску делается по ребру для того, чтобы можно было приварить оси из прута в 10 мм к пуансону;

Фаску делается по ребру для того, чтобы можно было приварить оси из прута в 10 мм к пуансону; - Привариваем прут к пуансону таким образом, чтобы его ось совпала с ребром уголка;

- Завершительный этап – это приваривание «щечек» из листовой стали. Но для начала нужно вычислить их точное расположение. Для этого производиться проверочная сборка – пуансон и основание зажимают в тиски так, чтобы рабочая часть пуансона (из уголка) и стенка основания (из швеллера) находились в одной плоскости, но с зазором в 1 мм при помощи, например, картонного листа;

- Щечки накидываются на оси пуансона и точечно прихватываются сварочным аппаратом. Теперь проводим тестовую гибку какого-нибудь тонкого листа металла. В это время производится регулировка положения щечек относительно основания – теперь их можно приварить капитально;

- В основании просверлите отверстия около 8,5 мм при помощи заготовки с отверстиями как направляющей и нанесите резьбу М10. В эти отверстия будут завинчены зажимные болты, на которые надеваются гайки и сразу же привариваются к основанию;

- Теперь болты вывинчиваются и вставляются в более широкие (10,5мм) отверстия прижима.

На них снизу надеваются и привариваются гайки-ограничители. Чтобы их было удобнее использовать, выполните на головках болтов «барашки» или воротки.

На них снизу надеваются и привариваются гайки-ограничители. Чтобы их было удобнее использовать, выполните на головках болтов «барашки» или воротки.

Окончательная обработка деталей

Некоторые рекомендуют просто пройтись по прижиму напильником или, что еще более диковинно, болгаркой. Однако вы должны осознавать, что такая обработка плоскости прижима не даст идеальной точности – допустимая неровность этого элемента всего 0,2 мм. Напильником такой точности не достичь, а при некачественной обработке ваши листы после гибки будут волнистыми.

Для домашнего пользования это еще сгодится, но если вы решили профессионально выполнять какие-либо работы, то это недопустимо. Выход один – отдать прижим на фрезеровку, но делать это нужно после окончательной сборки. Когда все нюансы, которые могли проявиться, уже проявились, тогда фрезеровка действительно поможет все выровнять все до приличного результата.

Как видите, в условиях гаража можно выполнить замечательные ручные листогибочные станки. Выбирайте вариант, который вам нужен, и сделайте своими руками простой станок для тонкого металла либо более серьезный станок из швеллеров и уголков для работы с толстыми листами. Чертежи с пошаговым описанием и мастер-класс на видео вам помогут. Советуем вам нагревать листы в местах изгиба, чтобы работы происходила еще более быстро и легко.

Выбирайте вариант, который вам нужен, и сделайте своими руками простой станок для тонкого металла либо более серьезный станок из швеллеров и уголков для работы с толстыми листами. Чертежи с пошаговым описанием и мастер-класс на видео вам помогут. Советуем вам нагревать листы в местах изгиба, чтобы работы происходила еще более быстро и легко.

Оцените статью: Поделитесь с друзьями!

Самодельный ручной листогиб – делаем инструмент своими руками +видео

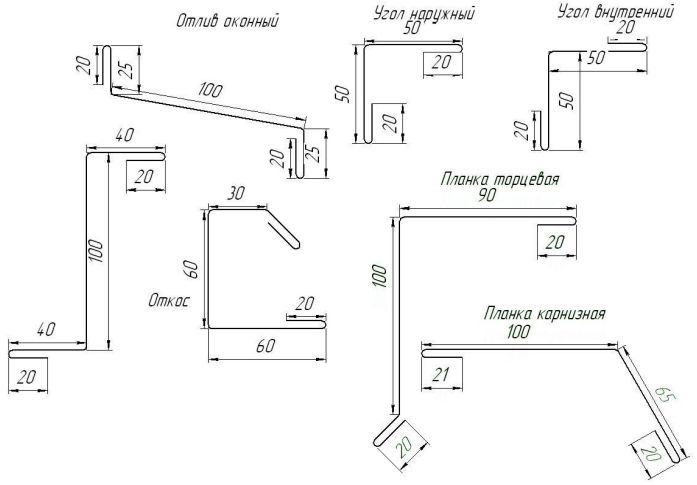

Многие мастера даже не представляют, сколько бы средств они могли бы сэкономить, а значит, и заработать на самостоятельном изготовлении элементов из листовой стали. Например, детали кровли: коньки, планки, ендовы, желоба. Они стоят в разы дороже материала, из которого сделаны. Начинаем экономить, сделав обычный ручной листогиб.

1 Листогибочные инструменты – купить или сделать?

Инструмент, с помощью которого листы металла превратятся в детали нужных форм, с легкостью можно соорудить в сарае или гараже, имея минимум инструментов и совсем немного свободного времени. Зато будьте уверены – он станет «рабочей лошадкой», без которой не обойдется ни одна ваша затея, связанная с листовым материалом. Избалованные обилием инструментов, многие зададутся вполне закономерным вопросом – а зачем делать, если можно купить?

Зато будьте уверены – он станет «рабочей лошадкой», без которой не обойдется ни одна ваша затея, связанная с листовым материалом. Избалованные обилием инструментов, многие зададутся вполне закономерным вопросом – а зачем делать, если можно купить?

Каково будет ваше удивление, если окажется, что самодельный инструмент может быть куда удобнее и эффективнее заводского. На практике такое случается очень часто. Во-первых, большинство агрегатов рассчитаны на гибку листов до 3 м шириной – согласитесь, габариты такого агрегата заставят задуматься даже владельца большого гаража или мастерской. Во-вторых, цена готового инструмента может существенно ударить по бюджету мастера.

Механический привод, которым оснащены многие заводские листогибы, для тонких работ неудобен – в начале рабочего хода механика выдает резкий удар, который к концу слабеет, а ведь для гибки процесс должен быть обратным. К тому же, затраты на электроэнергию не оправдывают себя, если размеры детали небольшие. Гидравлический привод более удобен – он умеет подстраивать свое усилие под оказываемое сопротивление. Однако такие инструменты очень дорогие и сложные, покупать их даже для постоянной работы в небольших объемах нерационально.

Гидравлический привод более удобен – он умеет подстраивать свое усилие под оказываемое сопротивление. Однако такие инструменты очень дорогие и сложные, покупать их даже для постоянной работы в небольших объемах нерационально.

Остается ручной привод. Вы сами можете регулировать усилие и распределять его в работе. Ручной инструмент совершенно прост в эксплуатации и обслуживании, и не хуже механики и гидравлики сможет согнуть заготовки из листовой стали. Традиционная киянка и оправка уходит в прошлое – каким бы мастер не был умелым, он не сможет отогнуть с помощью этих инструментов нужную часть листа, не деформировав ее, да и времени уйдет несоизмеримо больше. Делайте выводы сами.

2 Станок-листогиб за полчаса (для мелких работ)

В интернете можно найти самодельные ручные листогибы в самых разных вариантах, к ним прилагаются подробные чертежи и пояснения, так что вопрос, как сделать листогиб своими руками, решается очень быстро. Если разобраться и обобщить все чертежи, самодельный листогибочный пресс состоит из трех главных деталей: прижима, обжимного пуансона с ручкой-рычагом и основания. Кто сказал, что они должны быть строго из металла? Простейший компактный листогиб можно сделать из дерева – идеальный вариант для гаражных работ, когда нужно согнуть небольшой кусок алюминиевого или железного листа небольшой толщины.

Если разобраться и обобщить все чертежи, самодельный листогибочный пресс состоит из трех главных деталей: прижима, обжимного пуансона с ручкой-рычагом и основания. Кто сказал, что они должны быть строго из металла? Простейший компактный листогиб можно сделать из дерева – идеальный вариант для гаражных работ, когда нужно согнуть небольшой кусок алюминиевого или железного листа небольшой толщины.

Лучше всего для такого инструмента использовать твердые породы дерева, но если такого не оказалось под рукой, то можно использовать и обычную сосну.

Укрепить его можно теми же листами металла или уголками. Вам понадобятся несколько прочных петель – с их помощью и будет двигаться сгибающее звено инструмента. Если вы решили сделать сгибающее звено достаточно большим, то вам вряд ли понадобится крепить дополнительную раму для создания нужного давления на лист металла.

Обжимной пуансон рекомендуется крепить к основе барашковыми гайками, и не забудьте подставить под них шайбы. Если приходится работать с листами металла разной толщины, можно изготовить несколько пуансонов с пазами разной толщины. Чтобы получился изгиб на 90°, поверхность, которая ограничивает размах сгибающего элемента, лучше сделать с небольшим наклоном (хотя бы на 5°), иначе получить прямой угол не удастся. Если изгиб получается неточным, в месте изгиба рекомендуется проделать направляющий надпил.

Если приходится работать с листами металла разной толщины, можно изготовить несколько пуансонов с пазами разной толщины. Чтобы получился изгиб на 90°, поверхность, которая ограничивает размах сгибающего элемента, лучше сделать с небольшим наклоном (хотя бы на 5°), иначе получить прямой угол не удастся. Если изгиб получается неточным, в месте изгиба рекомендуется проделать направляющий надпил.

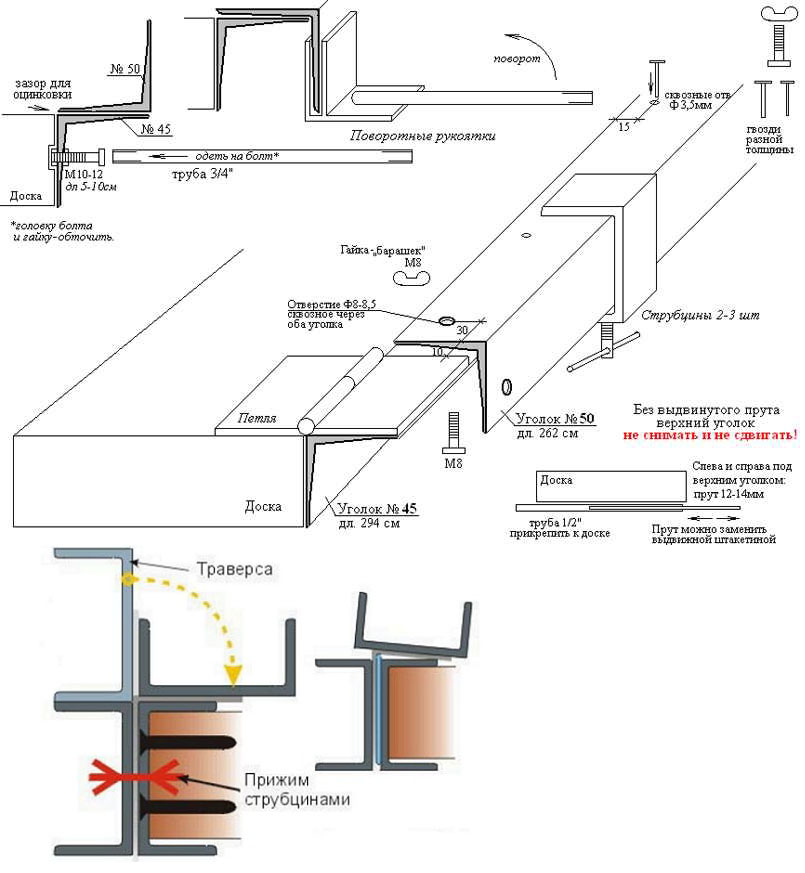

3 Ручные листогибы своими руками – используем чертежи

Инструмент с приличными габаритами для обработки крупных листов металла лучше изготавливать из уголков и швеллеров. Помимо материала вам понадобится сварочный аппарат. Конструкция в целом та же, что и у деревянного инструмента: основание, прижим, обжимный пуансон – только масштабы другие. Для основания лучше всего подойдет отрезок швеллера № 6,5 или № 8. Прижим изготавливается также из швеллера, лучше всего подойдет № 5, а вот пуансон из уголка № 5, причем чем толще стенки, тем лучше. Пуансон и прижим следует сделать немного короче основы – достаточно 5 мм разницы. В прижиме строго по оси, отступив 30 сантиметров от концов, высверливаются отверстия для болтов.

В прижиме строго по оси, отступив 30 сантиметров от концов, высверливаются отверстия для болтов.

Из арматуры диаметром не менее 15 мм выгните скобообразную ручку-рычаг, которая двумя концами приваривается к уголкам. Остается дополнить конструкцию щечками из листовой стали толщиной 5 мм, и конструкция готова. Обязательно нужно снять 30-миллиметровые фаски 7*45° на концах заготовок пуансона и основания. Фаски снимаются по ребру, чтобы были удобно приварить оси из стального 10-миллиметрового прута к пуансону. Приварить прут нужно так, чтобы его ось совпала с ребром уголка.

Перед тем как приварить щечки, необходимо тщательно выверить их расположение. Для этого выполняется предварительная сборка – пуансон и основание зажимаются в тисках таким образом, чтобы рабочая зона уголка-пуансона и стенка швеллера-основания оказались в одной плоскости, но между ними сохранялся зазор около 1 мм. Для этого достаточно установить прокладку из картона. После этого щечки надеваются на оси пуансона и аккуратно прихватываются сваркой в нескольких местах. Затем проводится пробная гибка тонкого листового металла, во время которой и корректируется положение щечек относительно основания. После эти элементы окончательно привариваются к торцам основания.

Затем проводится пробная гибка тонкого листового металла, во время которой и корректируется положение щечек относительно основания. После эти элементы окончательно привариваются к торцам основания.

Используя готовые отверстия как направляющие, просверлите в основании отверстия диаметром не более 8,5 мм и нарежьте резьбу М10. В нее завинчивают зажимные болты, на которые наворачивают и тут же приваривают к основанию гайки. После этого крепежи вывинчиваются и вставляются в расширенные до 10,5 мм отверстия прижима, и снизу на них наворачиваются и закрепляются сваркой гайки-ограничители. Для удобства использования снабдите головки болтов «барашками» или установите воротки.

Многие советуют выравнивать прижим напильником или даже болгаркой. Для домашнего использования инструмента – может быть, но не для ежедневных трудов, когда от качества работы зависит ваш заработок. Допустимая неровность на плоскости прижима – не более 0,2 мм. Разве можно достичь такого показателя на всей поверхности детали с помощью напильника? А ведь при больших шероховатостях лист под нажимом «потечет» – образует волны. Поэтому нужно отдавать деталь только на фрезеровку. Причем только после того, как все детали были приварены и собраны, когда все, что могло пойти неровно и повестить, уже повелось. В таком случае фрезер действительно сможет помочь вам в выравнивании.

Поэтому нужно отдавать деталь только на фрезеровку. Причем только после того, как все детали были приварены и собраны, когда все, что могло пойти неровно и повестить, уже повелось. В таком случае фрезер действительно сможет помочь вам в выравнивании.

Используя инструмент, помните, что для гибки листового металла толщиной от 10 мм нужны специальные условия и инструменты. Если позволяют возможности, прогревайте металл в местах сгиба – это облегчит работу и уменьшит вероятность появления трещин и следов деформации.

Самодельный ручной листогиб легко изготовить своими руками

При работе с жестью используются два основных инструмента. Ножницы по металлу и листогибочный станок.

Конечно, при изготовлении желоба для крыши сарая, можно воспользоваться старым дедовским способом – обстучать киянкой лист оцинковки о край верстака, или при помощи металлического уголка.

Примеры таких работ можно увидеть на кровле в частном секторе. Однако качество изделия оставляет желать лучшего, да и металл повреждается в месте ударов.

К тому же, кустарное сгибание металла подойдет лишь для простых конструкций. Если профиль изгиба имеет несколько разнонаправленных граней – без профессионального инструмента не обойтись.

Например, правильный конек для крыши «на коленке» не согнешь, да и внешний вид будет всегда напоминать о нерадивости хозяина.

Покупать промышленный станок – непростительная роскошь. В этом материале расскажем, как сделать листогиб своими руками из простых и доступных материалов.

Немного о конструкции самодельного листогиба

Простейшая конструкция – зажать край листа между стальным уголком и правилом (или двумя уголками) при помощи струбцины, и гнуть заготовку руками. Именно так обычно создаются простейшие элементы кровли.

ВАЖНО! Все работы с металлом необходимо выполнять в защитных рукавицах.

Однако траверсный листогиб вполне реально изготовить самостоятельно. Требуется точность разметки и терпение.

Конструкция и принцип работы видны на чертежах.

Пошаговая инструкция по изготовлению

Для изготовления траверсного листогиба нам понадобятся:

- 4 метра стального уголка, сторона – 50 мм;

- Шаровая опора для автомобиля, с кронштейном для крепления;

- Тяга стабилизатора от него же, диаметром 10 мм;

- Болгарка, дрель, электросварка.

- Металлопрокат нарезаем болгаркой на куски по 1 метру. Если есть необходимость работать с металлом большей ширины – длина уголков увеличивается. К ширине рабочей поверхности надо прибавить минимум 100 мм.

- Из кронштейна шаровой опоры вырезаем при помощи УШМ две проушины. Это будут рабочие петли подвижной траверсы.

- Из стойки стабилизатора – делаем ось, на которую петли будут опираться.

ВАЖНО! От качества подгонки этих элементов зависит будущий люфт поворотного механизма.

- Тщательно измеряем и размечаем на уголке выборку для крепления оси.

- Строго по размеру стачиваем лыски для установки полуосей. Это нужно сделать максимально точно, чтобы не тратить время и материал на последующую подгонку.

- Наносим разметку точно по центру оси, и совмещаем ее с вершиной уголка – траверсы. Этот момент важен. поскольку при неправильной центровки качество изгиба заготовки на станке ухудшится, или же листогиб будет непригоден для работы.

- Привариваем к выборкам полуоси с соблюдением параллельности вершине уголка. Для повышения точности, при сварке следует воспользоваться кондуктором. Например, тисками и струбциной. Длина выступающей части оси не превышает 1 см.

- В результате должна получиться конструкция, с идеальной соосностью в торцах.

- Приставляем уголки друг к другу.

- Делаем разметку выборки на втором уголке строго напротив осей первого уголка.

- Углы относительно друг друга должны быть расположены следующим образом:

- Складываем обе траверсы, соблюдая плоскость, и фиксируем их для сварки. Привариваем петли на второй уголок с обеих сторон.

- Уголки должны свободно вращаться друг относительно друга на петлях. При повороте на 180 градусов не должно быть зацепов и подклинивания. При этом щель между траверсами должна быть минимальной.

- Металлический прижим будет располагаться следующим образом:

- Предварительно разметив, вырезаем при помощи болгарки выборку вокруг оси на прижимном уголке. Нижняя сторона прижимного уголка стачивается под углом 45 градусов.

ВАЖНО! Кромка должна остаться идеально ровной, именно по ней будет проходить линия сгиба. В случае неровностей возможны заломы и складки на заготовке.

- Напротив осей размечаем и сверлим отверстия под болты 10 мм. Болты привариваем резьбой вверх к нижней неподвижной траверсе.

- В центре траверсы также делаем отверстие, но болт не привариваем.

Это будет съемный элемент, поэтому к нему Т-образно привариваем короткую ось.

Это будет съемный элемент, поэтому к нему Т-образно привариваем короткую ось. - Болты нужны для прижима заготовки к траверсе при изгибе. Центральный болт используется в случае, когда заготовка имеет ширину, вдвое меньшую, чем траверса. При работе с широкими заготовками болт убирается.

- Из круга 15-20 мм нарезаем две рукоятки длиной 30 см. Более тонкий прут не подойдет, поскольку усилие на рукоятях может быть значительным, и можно их просто согнуть.

- Рукояти привариваем с нижней части поворотного уголка (траверсы).

Делаем станину для листогиба

Четвертый уголок привариваем к нижней неподвижной траверсе с обеих сторон, для прочности. В станине сверлим отверстия. Вся конструкция обязательно должна быть закреплена на устойчивой поверхности, например – на стальном верстаке.

Листогиб прикручиваем к верстаку, проверяем свободный ход подвижной траверсы.

Конструкция позволяет работать с листами железа толщиной до 2 мм и шириной 92 см.

Углы загиба можно выбирать любой величины, гнуть заготовку можно как в одном направлении, так и ступенчато.

При работе с толстой заготовкой удлиняется рукоятка металлической трубой, прочности уголка всегда хватает. Работа со стандартной оцинковкой не вызывает сложностей, приспособление гнет ее с легкостью картона.

Дополнительные приспособления

Для удобства работы, прижимной уголок можно подпружинить, а вместо обычных гаек применить барашковые. На таком приспособлении удобно работать роликовым ножом, используя верхний прижим в качестве направляющей линейки.

Временная конструкция по упрощенной схеме

Рассмотренный вариант листогиба делается для регулярных работ, и фактически является стационарным устройством. Если вам необходимо срочно выполнить разовую работу по изготовлению жестяных изделий – можно создать более простое устройство.

Для изготовления понадобятся:

- Три уголка 40-50 мм, ширина по вашим потребностям;

- Пара дверных петель;

- Две мощные струбцины;

- Два прута (круга) в качестве ручек.

Два уголка скрепляются между собой петлями, как можно более плотно.

Третий, более короткий уголок, при помощи струбцин прижимает заготовку и нижнюю траверсу к верстаку. Такой станок не слишком удобен, но это компенсируется простотой изготовления. Вариант изготовления выбирать вам.

Простое решение для гибки листов

Этот самодельный листогиб можно изготовить за 30-60 минут.

Потребуется минимальное количество материалов:

- Уголок №5 длиной 1,5 метра.

- Швеллер №18 — 20, в качестве станины. Длиной 1,5 — 2м.

- Водопроводная труба 2-3 м., для изготовления рукоятки

- две дверные петли, лучше гаражные.

Как собрать конструкцию видно из приложенных фотографий. Станок простой, но эффективный, если вам, конечно, не требуется особая точность для гибки листов.

Обратите внимание на размеры листов, которые собираетесь гнуть. Приваривать петли необходимо с запасом. Прибавьте к ширине листа 20-30 см, чтобы лист свободно проходил между петлями, сделайте разметку и смело приваривайте.

Видео инструкция по изготовлению самодельного листогиба

Интересная статья на тему как собрать трубогиб своими руками. Доступные схемы и чертежи, а так же видео и подробное описание сборки.

About sposport

View all posts by sposport

Самодельный ручной листогиб своими руками чертежи

Самодельный ручной листогиб своими руками, чертежи, подробное описание и порядок сборки.

Проектируя самодельный листогибочный станок, необходимо точно знать его основные эксплуатационные характеристики:

— толщина листа;

— максимальная длина линии изгиба;

— размерный ряд толщин листов;

— рабочий угол изгиба листа;

— количество рабочих циклов.

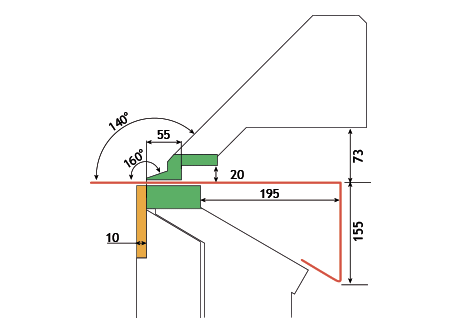

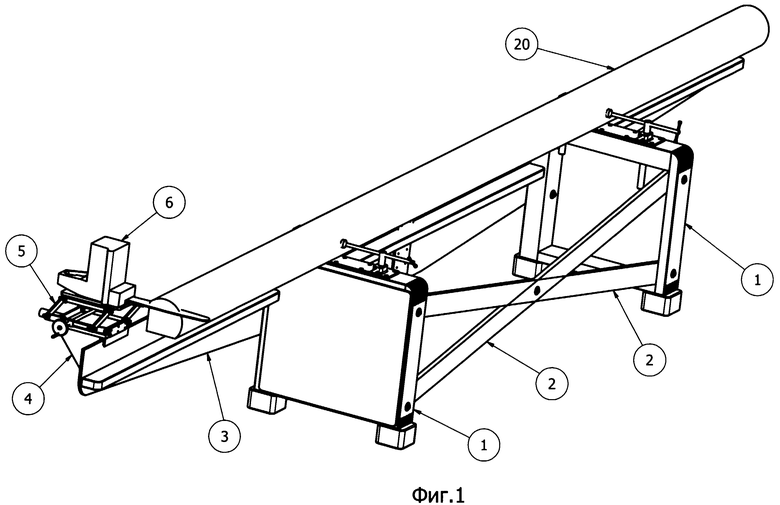

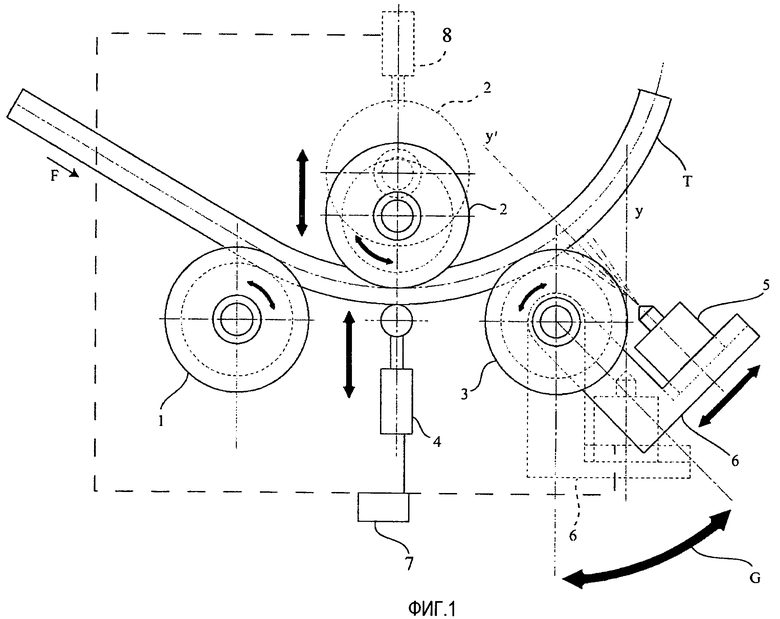

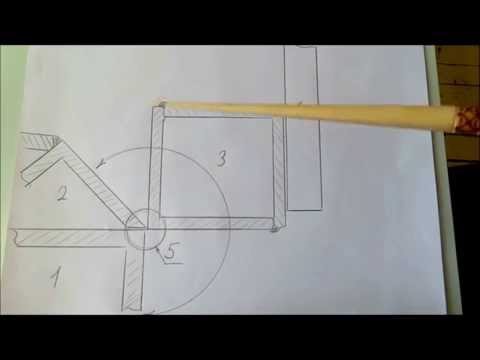

Посмотрим на рисунок, где схематично показан самодельный ручной листогиб.

Если ось вращения сделать подвижной по направлению стрелок, то можно качественно гнуть листы разных толщин. Но такое решение существенно усложнит конструкцию и ее стоимость.

Но такое решение существенно усложнит конструкцию и ее стоимость.

И еще – качество изгиба зависит от качества плоскости гибочных поверхностей и точности положения оси относительно гибочных плоскостей. В процессе проектирования и изготовления, это необходимо учесть.

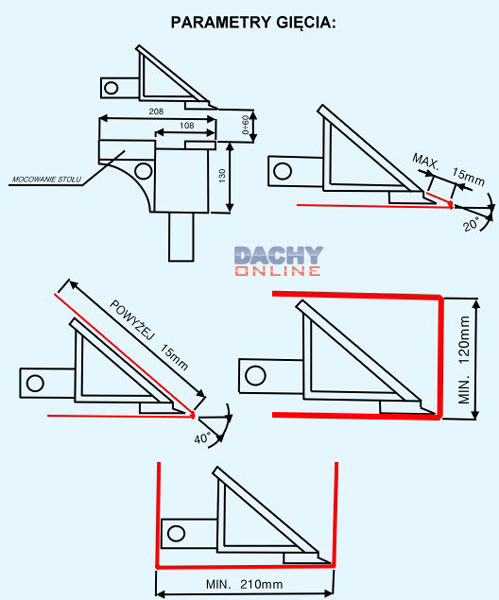

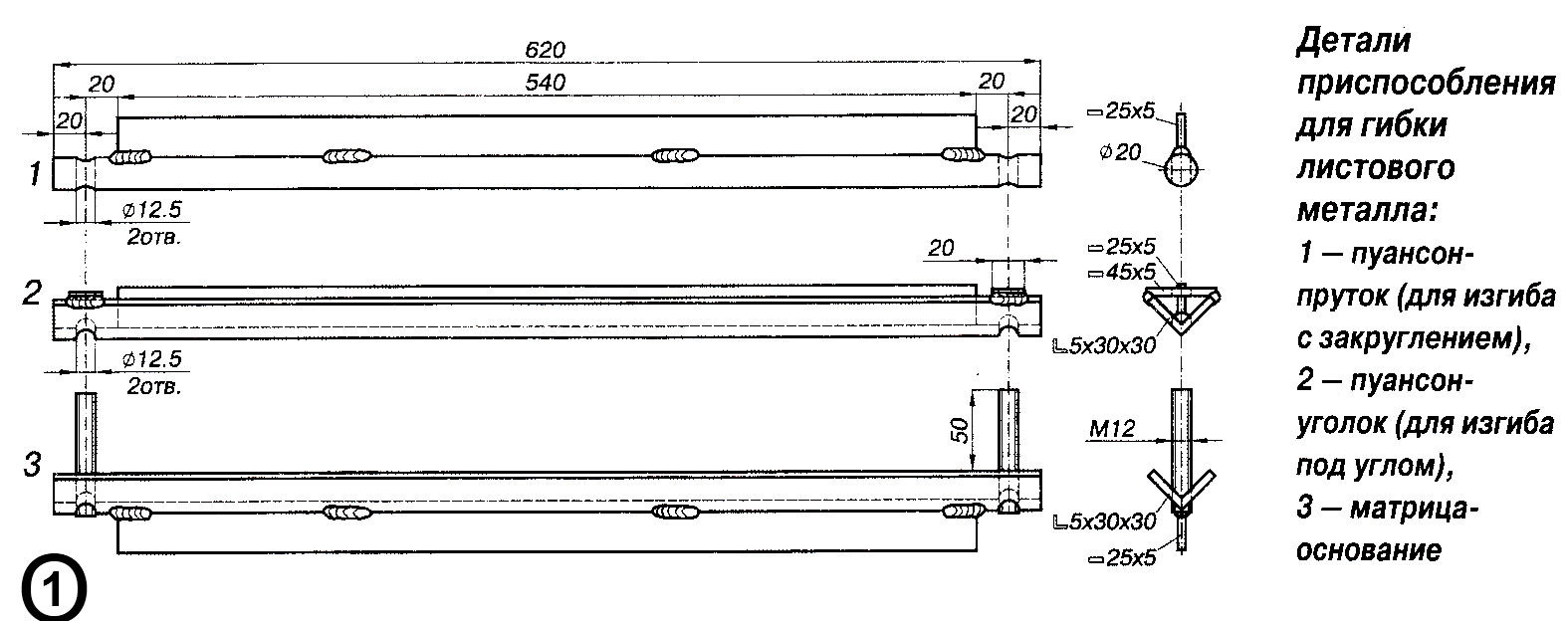

Перейдем к техническим характеристикам рассматриваемого изделия:

• размерный ряд толщин используемого листа 05,; 0,7; 0,8 (мм)

• максимальная длина линии изгиба 1000 (мм)

• рабочий угол от 0° до 135°

• ось установлена на подшипники 1000901 ГОСТ 8338-75

Если мы захотим согнуть лист под углом 90°, гибочную балку опускаем сверху вниз

Если мы захотим согнуть лист под углом от 0° до 135°, гибочную балку поднимаем снизу вверх

Сборочные части самодельного ручного листогиба:

• нижняя основа

• гибочная балка

• прижимная балка

• направляющий палец

НИЖНЯЯ ОСНОВА

Швеллер 10 ГОСТ 8240-97 (горячекатаный)

ГИБОЧНАЯ БАЛКА

Уголок 75 х 6 (мм) ГОСТ 8509-93 (равнополочный горячекатаный)

ПРИЖИМНАЯ БАЛКА

Уголок 70 х 6 (мм) ГОСТ 8509-93 (равнополочный горячекатаный)

Уголок 50 х 6 (мм) ГОСТ 8509-93 (равнополочный горячекатаный)

НАПРАВЛЯЮЩИЙ ПАЛЕЦ

Вставим в отверстие изнутри швеллера и приварим его.

ВАЛ ПОДШИПНИКА

Стандартная комплектация:

• гайки «барашек» М 16 ГОСТ 3032-76

• подшипники 1000901 ГОСТ 8338-75

• пружины 1086-0805 ГОСТ 18793-80

По предложенным чертежам, имея электросварку, стандартный стальной профиль, трубогиб – несложно изготовить листогиб своими руками.

Порядок сборки:

1. Закрепим нижнюю основу на слесарный верстак при помощи болтов и гаек М8.

2. Установим гибочную балку, для чего вставим подшипники в отверстия нижней основы и соединим валом подшипника сначала один конец балки, затем второй.

3. Наденем пружины на направляющие пальцы.

4. На пружины и на направляющие пальцы установим прижимную балку.

5. Балку прижмем гайками «барашками».

Принцип работы: отпускаем гайки «барашки», просовываем лист в образовавшийся зазор и устанавливаем его в нужное положение, зажимаем гайки, поворачиваем гибочную балку на нужный угол, лист согнут, ослабляем зажимы, повторяем операции или достаем согнутую деталь.

Заказать чертеж

Поделитесь с друзьями!

своими руками, как сделать, чертежи кромкогиба

Листовой металл и жесть пользуются большим спросом, ведь из них производят множество изделий: металлочерепица, разнообразные фасонные детали, водоотливы, профнастил, детали для авторемонта и пр.

Такие изделия покупают в готовом виде, но если сделать ручной листогиб своими руками, можно здорово сэкономить.

Какие бывают гибочники

Конечно, можно купить готовый гибочник, например, известный Эдельвейс, но и стоят такие станки немало, а вот при самостоятельном изготовлении не потребуются особые финансовые затраты. Есть несколько видов металлогибочных станков:

- Ручные загибочные станки.

Гибка металла происходит за счет приложения физической силы. Несмотря на кажущуюся простоту конструкции, с их помощью можно производить практически все необходимые операции с листовым металлом, в том числе фальцегибочные работы.

Гибка металла происходит за счет приложения физической силы. Несмотря на кажущуюся простоту конструкции, с их помощью можно производить практически все необходимые операции с листовым металлом, в том числе фальцегибочные работы. - Гидравлические листогибы. Очень похожи на ручные станки, но приложение силы происходит за счет гидравлического привода.

- Роликовые кромкогибочные станки. Отличаются от предыдущих не только конструкцией, но и принципом работы. В них лист не гнется по определенной линии, а плавно закругляется. Такие станки необходимы для изготовления труб и иных подобных изделий.

Ручные и гидравлические станки проще в изготовлении, чем роликовые. Чертежи кромкогиба своими руками легко найти, но не везде расписан сам процесс их производства.

Изготовление ручного листогиба

В интернете можно найти множество чертежей для изготовления листогибочного станка своими руками. Одна из наиболее простых и эффективных конструкций — схема станка из двутавра. Чтобы изготовить ручной листогиб своими руками, понадобятся: три отрезка двутавра с полками не менее 45 мм и толщиной от 3 мм, два винта диаметром около 20 мм, пружина, толстый металл для изготовления укосин (чтобы усилить проблемные места), дверные петли.

Одна из наиболее простых и эффективных конструкций — схема станка из двутавра. Чтобы изготовить ручной листогиб своими руками, понадобятся: три отрезка двутавра с полками не менее 45 мм и толщиной от 3 мм, два винта диаметром около 20 мм, пружина, толстый металл для изготовления укосин (чтобы усилить проблемные места), дверные петли.

Из инструмента потребуются дрель, болгарка и сварочный аппарат. Алгоритм изготовления несложный:

- Складываются два тавра, размечаются и вырезаются выемки для вваривания петель. Чтобы качественно вварить петли, выборки скашивают под 45 градусов.

- Ввариваются части петель к подготовленным кусками двутавра. Проварить необходимо и с лица, и с изнанки.

- Чтобы разместить болт, фиксирующий прижимные планки, вырезаются четыре треугольные укосины и привариваются по паре с каждой из сторон двутавра. К укосинам также приваривается гайка.

- К третьему отрезку двутавра, которым будет прижиматься лист металла, приваривается толстая стальная пластина.

В ней нужно просверлить отверстие под болт. При вваривании необходимо точно отцентрировать отверстие и гайку на ответном отрезке тавра.

В ней нужно просверлить отверстие под болт. При вваривании необходимо точно отцентрировать отверстие и гайку на ответном отрезке тавра. - Отрезать пружину такой длины, чтобы она могла приподнимать прижимной двутавр на высоту 8−10 мм. Пружина необязательна, но ее использование значительно упростит работу по гибке металла.

- Также для удобства к шляпке прижимного винта желательно приварить ручки. Их можно сделать из ненужного обрезка арматуры.

- К подвижному отрезку двутавра приваривается рычаг-ручка. Рабочая часть листогиба готова к работе, но в таком виде им крайне неудобно пользоваться, поэтому нужно сделать станину.

Эта работа очень простая и не требует дополнительного описания. Станину можно использовать с ненужного или сломанного инструмента, если таковой имеется. В итоге получился мощный самодельный листогиб, чертежи использовались простые, одни из самых распространенных. С его помощью можно легко гнуть даже длинные и толстые листы металла. Кстати, вместо двутавра можно использовать металлический уголок с подобными характеристиками.

С его помощью можно легко гнуть даже длинные и толстые листы металла. Кстати, вместо двутавра можно использовать металлический уголок с подобными характеристиками.

Кромкогиб ручной своими руками из уголка изготавливается по тем же чертежам, только уголки основы необходимо сварить между собой попарно.

Чтобы сделать кромкогиб ручной своими руками, чертежи легко можно найти в интернете. Для прижимной части можно использовать неспаренный уголок, но его желательно усилить укосинами дли придания необходимой жесткости.

Особенности роликового станка

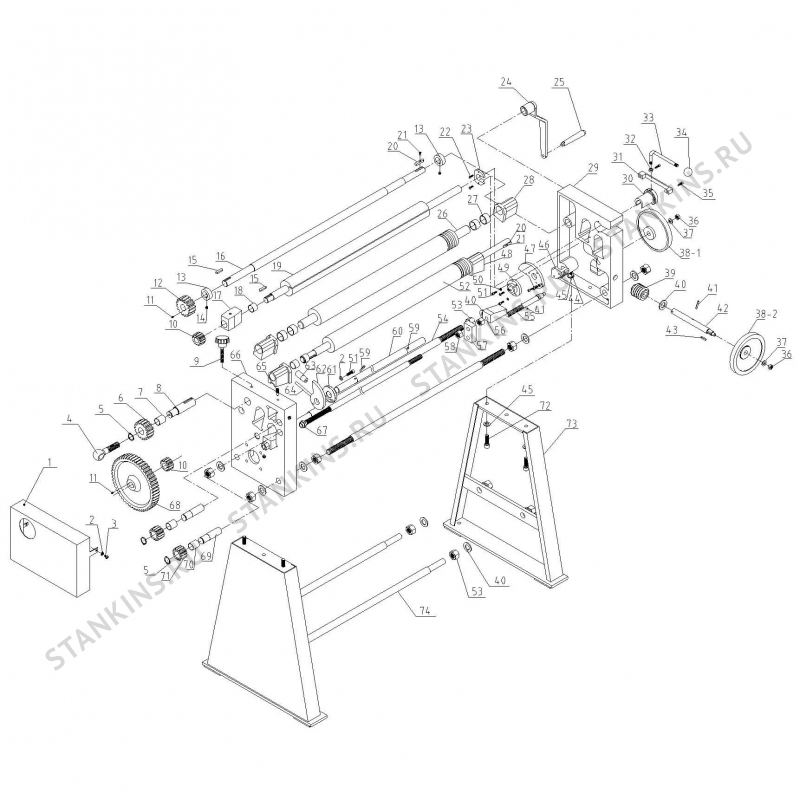

Роликовые листогибы менее распространены, но если требуется придать листу радиальный изгиб или изготовить трубу, альтернативы нет. В интернете можно найти чертежи листогибочного станка своими руками, рассмотрим наиболее простую и эффективную конструкцию. Валки для листогиба проще всего приобрести готовые или заказать у токаря, их потребуется 3 шт.

Для этого типа листогиба особенно важна мощная станина. Опять-таки можно изготовить самостоятельно или взять готовую. Два нижних ролика закрепляют стационарно, а верхний может двигаться, он должен располагаться над ними. При помощи нажима на верхний валок регулируется радиус закругления изготавливаемой детали. Для изготовления труб нужно предусмотреть возможность снятия верхнего валка.

Самое сложное — изготовление привода, чтобы синхронно вращались все три валка. Можно применить звездочки и велосипедную цепь.

Меры предосторожности при работе

При использовании листогибочных станков необходимо неукоснительно соблюдать правила техники безопасности:

- Оглядеть состояние робы и обуви. Не должно быть свисающих частей, незастёгнутых молний или пуговиц.

- Проверить рабочие органы листогиба на наличие неисправностей.

В случае обнаружения не приступать к работе до их устранения.

В случае обнаружения не приступать к работе до их устранения. - Рабочее место должно быть достаточно освещено естественным или искусственным светом.

- На расстоянии метра от станка не должно быть лишних инструментов и материалов.

- Нельзя гнуть листы больше толще, чем предусмотрено конструкцией и характеристиками станка.

Таким образом, своими руками можно легко сделать листогиб.

Оцените статью: Поделитесь с друзьями!

фото чертежи, видео как сделать

Подготовить инструмент – значит сделать половину дела. Эта истина хороша, если у мастера есть готовый инструмент. Однако, если в ходе работ вдруг может понадобиться что-то более сложное, чем отвертка и молоток, то часто приходится на ходу изобретать настоящие станки для выполнения сложных функций. Яркий пример такого станка — листогиб необходимый при работе с листами металла.

Из чего делать?

Назначение

Во время осуществления многих работ с листовым металлом, например, в кровельных работах, часто возникает необходимость в сгибании листов металла, в том числе — имеющих различное покрытие. При необходимости согнуть небольшой лист, эту работу можно выполнить с применением молотков, киянок, плоскогубцев.

Результат будет плачевным — искривленная, зазубренная поверхность, поцарапанное покрытие, кривая линия сгиба не позволят качественно выполнить всю работу, и не доставят эстетического удовольствия хозяину. Лист больших размеров и, тем более, сложной формы, такими инструментами согнуть вообще невозможно.

Схема

Для таких работ необходимо воспользоваться достаточно сложным оборудованием — листогибом. Можно купить готовый ручной станок, вроде представленного на фото, производства известного изготовителя. Однако это повлечет за собой дополнительные, весьма значительные, расходы, что приведет к увеличению стоимости всех работ. Более дешевый способ приобретения такого станка — изготовить самодельный листогиб своими руками. Для человека, знакомого с физическим трудом, умеющего обращаться с другими инструментами, это не составит особых проблем.

Более дешевый способ приобретения такого станка — изготовить самодельный листогиб своими руками. Для человека, знакомого с физическим трудом, умеющего обращаться с другими инструментами, это не составит особых проблем.

Устройство

Самостоятельно изобрести такой станок будет проблематично даже человеку, хорошо знакомому с основами сопромата. Однако в эру Интернета, изобретательство в этой области никому и не нужно — чертежи и описание как сделать листогиб своими руками можно легко найти на соответствующих сайтах.

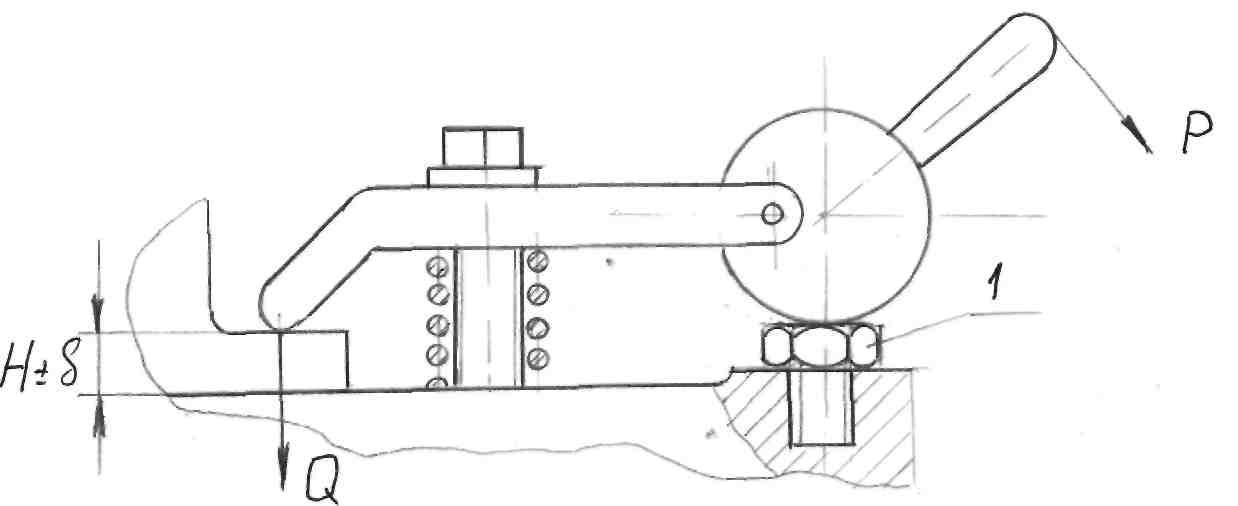

Основными деталями листогиба, показанного на чертеже являются:

- Основание — поверхность, предназначенная для установки остального оборудования и крепления заготовки. Изготавливается из стального швеллера. Размеры выбираются в зависимости от размеров листов металла, обработка которых планируется;

- Прижим — устройство, позволяющее сгибать лист. В обычном устройстве угол сгиба не превышает 90 градусов. Изготавливается из стального уголка, устанавливаемого на станину вершиной вверх.

Для удобства установки у нему приваривается еще один такой же уголок, как показано на чертеже. Длина прижима должна быть несколько меньше длины основания, для обеспечения его надежного крепления и беспрепятственного функционирования. Крепится к основанию при помощи зажимных болтов;

Для удобства установки у нему приваривается еще один такой же уголок, как показано на чертеже. Длина прижима должна быть несколько меньше длины основания, для обеспечения его надежного крепления и беспрепятственного функционирования. Крепится к основанию при помощи зажимных болтов; - Обжимной пуансон — конструкция, изготовленная из стального уголка с приваренной к нему металлической рукояткой, позволяющая осуществлять сгибание листа. Ось пуансона должна совпадать с ребром уголка. В качестве оси применяют стальной прут.

Размеры деталей указанные на чертеже, могут меняться, в зависимости от области применения станка.

Сборка

Сборка самодельного листогиба, показанная на видео начинается с фиксации основания и пуансона при помощи струбцины. При этом, необходимо следить за тем, чтобы поверхность основания и рабочая поверхность пуансона находились в одной плоскости. Ось пуансона продевается в отверстия металлических пластин, называемых щечками, привариваемых к торцам основания. Ось крепится к щечкам при помощи сварки или прикручивается гайками.

Ось крепится к щечкам при помощи сварки или прикручивается гайками.

Точное расположение прижима определяется после нескольких пробных сгибов. Просверлив отверстия в основании, прикрепляем прижим к основанию при помощи прижимных болтов. Гайку, для крепления болтов приваривают к основанию, что позволяет при необходимости легко установить или снять прижим, пользуясь только одной гайкой на каждом болте, которую можно заменить на воротки.

Работа

Таким образом, чертежи листогиба ручного своими руками позволяют собрать устройство, работа которого показана на видео. Порядок работы следующий:

- Пуансон приводится в положение, при котором его рабочая поверхность устанавливается в одной плоскости с поверхностью основания. Рукоятка пуансона в таком положении направлена вертикально вниз;

- С основания снимается прижим;

- На основание укладывается заготовка — металлический лист, ширина которого соответствует расстоянию между прижимными болтами;

- Прижим устанавливается на основание и закрепляется при помощи прижимных болтов;

- При помощи рукоятки пуансон приводится в движение и плотно придавливает лист к прижиму.

При этом лист изгибается под нужным углом вокруг оси пуансона. Рукоятка оказывается в положении под углом в 45 градусов относительно поверхности основания.

При этом лист изгибается под нужным углом вокруг оси пуансона. Рукоятка оказывается в положении под углом в 45 градусов относительно поверхности основания.

В результате получается лист металла с ровной линией сгиба.

Применение и преимущества

Ручной листогиб применяется при необходимости проведения любых работ, связанных с сгибанием листов металла: изготовление металлический кожухов, корпусов, декоративных работах. Такое устройство хорошо иметь на даче, в гараже, Оно может понадобиться частному предпринимателю, занимающемуся обработкой металлов и изготовлением металлических изделий в небольших количествах.

Главное преимущество такого станка заключается в его мобильности, небольших размерах, относительной простоте устройства и сборки. Неоспоримым достоинством является возможность его использования в условиях отсутствия электричества. Такое устройство позволяет качественно согнуть любой подходящий по размерам лист металла, сохранив, при этом, ровность его поверхности, не повреждая покрытие листа, если оно имеется.

Такое устройство позволяет качественно согнуть любой подходящий по размерам лист металла, сохранив, при этом, ровность его поверхности, не повреждая покрытие листа, если оно имеется.

Недостатки

При всех достоинствах, самодельный листогиб имеет и недостатки, заключающиеся, в первую очередь, в безопасности. Изготовление такого устройства требует применение сварочного оборудования, обращение с которым требует определенных навыков и соблюдения требований безопасности. Некачественная сварка может не только привести к пожару во время ее осуществления, но и стать причиной некачественной работы самого устройства.

Листогибочный станок своими руками: чертежи

Содержание статьи:

Самодельный листогиб собирается из простых деталей, которые может выточить любой слесарь. На изготовление собственного ручного листогибочного станка при наличии необходимых деталей уйдет всего полдня. Большинство элементов загибочного приспособления сделаны из отходов металлопроизводства. Металлогибочные устройства ни в чем не уступают заводским, а обходятся практически даром. На основании представленных чертежей можно сделать более мощный аналог, качественно выполняющий изгиб стали толщиной до 3 мм.

Металлогибочные устройства ни в чем не уступают заводским, а обходятся практически даром. На основании представленных чертежей можно сделать более мощный аналог, качественно выполняющий изгиб стали толщиной до 3 мм.

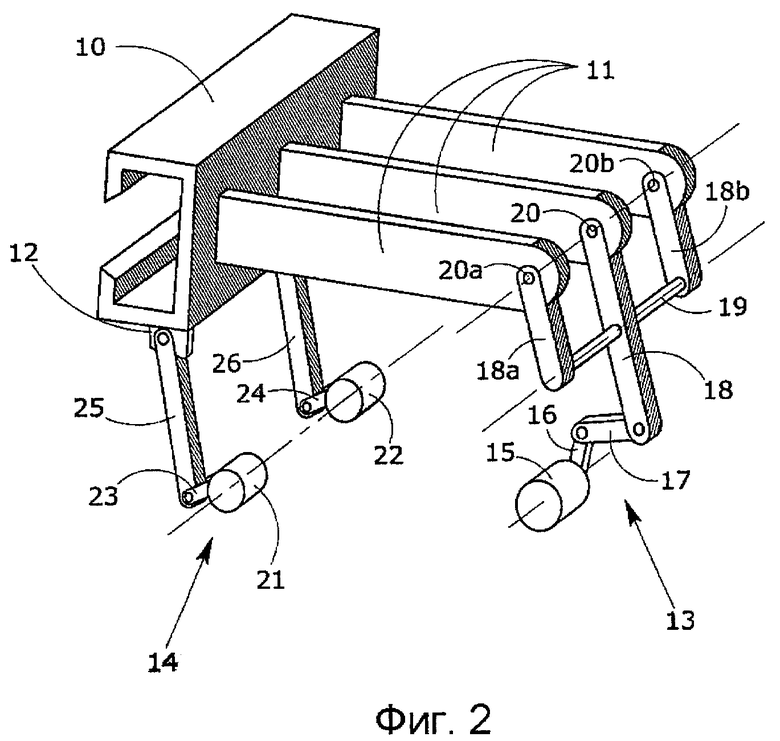

Описание конструкции

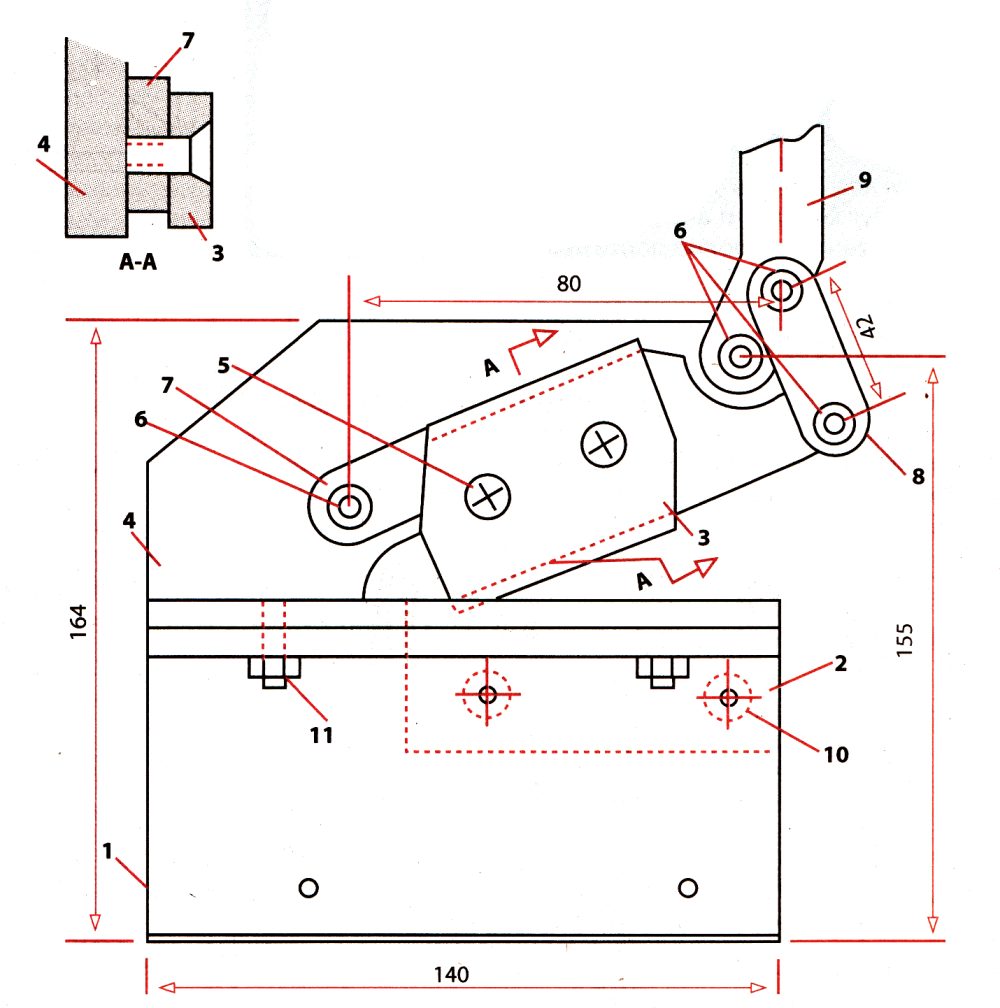

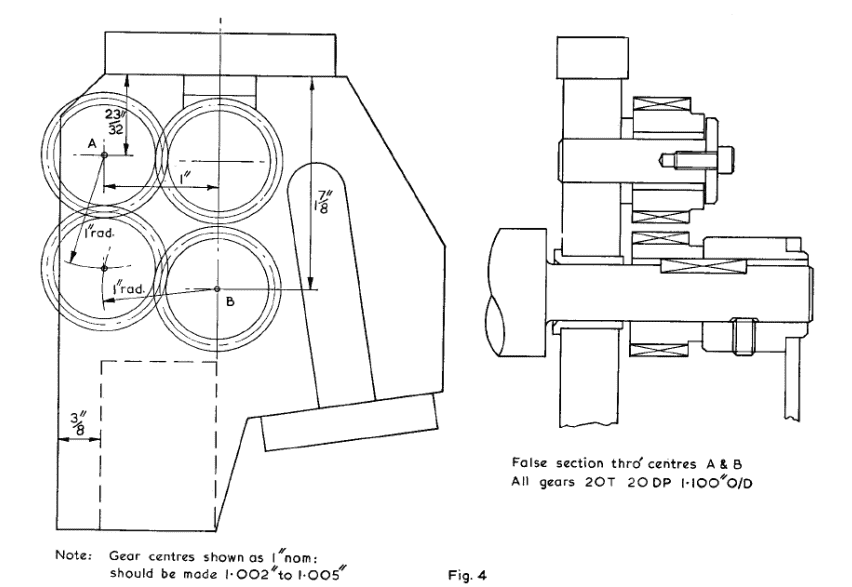

схема листогиба: 1 — струбцина; 2 — щечка; 3 — станина; 4 — кронштейн; 5 — прижим сварной; 6 — ось; 7 — уголок пуансона

Данная модель металлогибочного приспособления легко справляется с жестью, изгибы получаются довольно точно. Можно гнуть и окрашенный металл.

Основание станка сварено из швеллера №6 или №8. В зависимости от длины будущего аппарата подбирается длина швеллера. Для мелких работ достаточно 50 см. Для сгибания железа на угол, превышающий 90 градусов, из уголка выполняется прижим. Такие углы загиба используются при изготовлении фальцев.

Прижим сваривается: основа конструкции — уголок 50 х 50 укрепляется 35 х 35. Толщина полок уголка должна быть не менее 5 мм, иначе прижим будет слишком слабым. Прижим такой мощности справится даже при длине ручного листогибочного устройства до 150 см. Загибается лист до 135 градусов, этого достаточно для формирования фальцев. Длина прижима должна быть на 7 см меньше основания. На торцы наваривают крепежи-кронштейны из уголка 3 х 3. Если кронштейн сделан из уголка большего размера, длину прижима уменьшают еще на 2 — 3 см. При таких размерах пружина свободно размещается снизу.

Загибается лист до 135 градусов, этого достаточно для формирования фальцев. Длина прижима должна быть на 7 см меньше основания. На торцы наваривают крепежи-кронштейны из уголка 3 х 3. Если кронштейн сделан из уголка большего размера, длину прижима уменьшают еще на 2 — 3 см. При таких размерах пружина свободно размещается снизу.

Края прижима устанавливают четко параллельно станине, без заусенцев. Поэтому их зачищают фрезой или надфилем, удобно зачищать края углошлифовальной машиной. Зачистной круг снимает выпирающие заусенцы и дефекты.

По центру обоих кронштейнов пропиливают проем поперечником 0,8 см. Пуансон для обжима делают из уголка №5, длина которого на 5 — 8 миллиметров меньше, чем длина прижима. Рукоятка для пуансона сделана из металлического прута 14 мм, гнутого в форме скобки, и закрепленного на пуансон. Из металла 0,5 см вырезают щечки, пропиливают в каждой по одному отверстию поперечником 1 см.

Можно дополнительно усилить узел, вырезав полку 6 х 7 мм по краям и отверстие 14 мм. Прут для ручки взять немного потоньше — 12 мм.

Прут для ручки взять немного потоньше — 12 мм.

С ребер пуансона на торцах срезают фаски 30 х 5, к которым будут фиксироваться оси из металлического прута 10 мм. Ось прута должна совпадать по направлению с ребром угла. Возле торцов фаску 32 х 6 делают на нижнем ребре.

Предварительный монтаж

щечки пуансона

Перед тем, как проварить конструкцию окончательно, необходимо выставить все детали в правильном направлении и проверить работоспособность конструкции. Поэтому сначала выполняются легкие временные крепежи. Станину вместе с пуансоном фиксируют в тисках. Подвижная часть и станина должны составлять общую горизонталь. Щечки устанавливают на оси и точечно крепят на станину. Удобно вместо сварки использовать струбцины. Как только временные крепежи готовы, струбцины снимают и проверяют подвижность. Если амплитуда пуансона достаточна, струбцины затягивают и окончательно проваривают.

Из тисков конструкцию желательно снимать после полного остывания сварки, иначе ее может повести.

Тестирование устройства и окончательная доводка

ручной листогиб

Проверяют работу загибочного станка на тонком податливом металле. Материал для сгибания устанавливают в устройство, прижим подтягивается струбцинами. Нужно проверить правильность размещения щечек по отношению к станине. Для этого выполняют несколько загибов и подправляют при надобности. Если щечки установлены верно, их окончательно приваривают к станине.

С помощью отверстий в прижимных кронштейнах в основании проделывают отверстия поперечником 8 мм с резьбой М10. Уже готовые в прижиме отверстия увеличивают до поперечника 1 см. В отверстия в основании (с резьбой) вкручивают болты по направлению снизу вверх, шляпки приваривают.

К станине прижим крепят гайками с обязательными шайбами. Удобнее эксплуатировать гайки в виде маховичков (водопроводных). Чтобы во время откручивания прижим отжимался, на болты устанавливают пружины или амортизаторы из каучука. Хорошо подходят клапанные пружины.

В результате несложных операций получается недорогой, удобный в управлении и надежный станок. Есть у него и несколько небольших минусов:

- недостаточно продумано крепление щечек и пуансона. В этом узле во время работы металл взаимодействует с металлом и постепенно перетирается. Через некоторое время механизм начинает люфтить. Лист металла загибается недостаточно четко.

Метод исправления недостатка ручного листогибочного механизма: использование подшипников в этом узле.

Если планируется гнуть большой объем листового металла, чертежи верхнего прижима придется немного доработать, на представленном работа выполняется достаточно медленно.

В изначальном варианте листогиб легко изготавливает короба из металла толщиной 2 мм, формирует фальцы, справляется с окрашенными листами.

Можно сделать гибочный станок своими руками, не используя никакие чертежи, из металлолома. Существуют экземпляры длиной до 2,5 м, которые за день выполняют до 350 м гиба черного металла. Профессиональные жестянщики часто предпочитают самодельный листогиб заводской конструкции.

Более сложные, ручные роликовые листогибы, тоже можно сделать самостоятельно по чертежу. Тут важно, чтобы вес устройства не был слишком велик, ведь он управляется одной рукой. У роликовых конструкций есть один минус — во время прокатки небольшие участки листового металла могут деформироваться. Формируется изгиб за счет вытяжения поверхности. Поэтому большинство жестянщиков предпочитают ими не работать.

Еще несколько моделей ручных листогибов с подробным описанием узлов в видеороликах:

Качественный листогибочный станок своими руками

Приветствую, Сделай сам!

В этой статье мы подробно рассмотрим процесс изготовления очень полезных гаджетов… Если вы по призванию жестянщик, то такой инструмент вам обязательно пригодится.

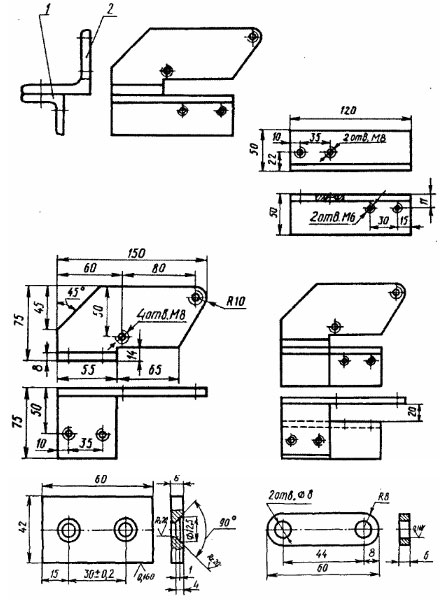

Дальнейшие инструкции взяты с YouTube-канала «ДобрыйМастер». Автор оказался вовлеченным в это приключение по просьбе друга. Попросил мастера попробовать сделать качественный листогиб для цеха, и вместо технического задания раздал этот чертеж, скачанный из интернета:

Никаких требований к габаритам будущего изделия у него не было. , ему также не потребовались боковые упоры.В общем, будем работать без чертежей, и будет полная импровизация. Чертеж получился практически в масштабе, что сэкономит много времени.

Для изготовления этого инструмента вам в первую очередь потребуются подшипники. Автор побежал в ближайший магазин и купил несколько пар подшипников разного диаметра и размера.

Пара стержней диаметром 19мм уже давно ждала в мастерской.

К этим стержням будут прикреплены ролики.Для этого необходимо на каждой планке сделать проточку для посадки подшипника. Для выполнения этой задачи мы, конечно же, будем использовать токарный станок.

Измеряем диаметр заготовки и вводим в систему индикации.

В результате легким движением пальца резец привязывается к координатам.

На второй планке также необходимо сделать проточку под 2 подшипника с расстоянием между ними 18 мм.

Готово. На очереди сами видеоролики.Внешний диаметр первого будет 42 мм. Поскольку у мастера был только стержень диаметром 60 мм, часть металла пришлось бы переработать в стружку.

Продолжаем работать. Далее заготовку необходимо высверлить, а затем просверлить. Сначала просверлите отверстие небольшого диаметра в центре, затем просверлите его и установите под подшипник.

Первое видео готово. То же поступаем и со вторым. Он будет содержать только один подшипник и, как показано на рисунке, имеет небольшой конус.

Теперь сделаем еще пару упорных роликов и на этом закончим точение.

Для этих целей, для экономии металла, конечно, лучше использовать трубку, но нужной в авторской мастерской не нашлось, поэтому снова используется пруток.

Эти ролики крепятся с концов винтами M6. Для этого необходимо сначала просверлить отверстия, а затем метчиком нарезать в них резьбу.

Далее делаем проточку под подшипник.

Затем повторяем ту же операцию с другой стороны и переходим к прессу.

Мастер изготовил пресс своими руками и признается, что никогда не жалел ни времени, ни денег на его изготовление. Вот такая вот красавица в итоге получилась:

Дальше разберемся с корпусом, сделаем его из этого куска алюминия.

Надо отрезать от него кусок 35мм.

Отрезать такую деталь болгаркой — это еще дело, и ленточная пила здесь очень пригодится, еще раз поможет и сократит время обработки.

Но высоты реза не хватило.

Но это не беда, просто переверните заготовку и обрежьте ее с другой стороны.

Теперь получившийся блок нужно выровнять со всех сторон, ну а потом мы его нарежем по длине до нужного размера.

У мастера был такой «убитый» резец по дереву:

С помощью именно этого резца было решено попробовать скруглить края получившейся заготовки. Алюминий — довольно мягкий металл, поэтому даже такая фреза должна без проблем справиться с поставленной задачей.

В итоге на данном этапе произошло вот что:

Идем дальше, теперь нужно сделать пару параллельных отверстий под стержни с подшипниками. Для этого методом несложных расчетов находим центр отверстий — и для станка.

Потом пробуем все на месте и, если все хорошо, то продолжаем.

Кузов был сделан с довольно большим запасом. На этом этапе мы разделим его на две части.

На этом этапе необходимо нарезать с концов резьбу М8, чтобы зафиксировать стержни в заданном положении.

В основании еще нужно проделать пару отверстий с резьбой М6 под установочные винты, ну или гужоны, как хотите.

Вернемся к токарному станку. На этом этапе нужно сделать один винт с накаткой для штока.

Винт готов. В результате было решено его похоронить. Здесь автор решает применить, наверное, самый простой способ — просто нагреть деталь, а затем погрузить в льняное масло.

А вот так будет выглядеть собранная деталь:

На этом этапе уже можно собрать всю конструкцию.

Осталось совсем немного, а именно нужно сделать кронштейн для крепления пары опорных роликов.

Ну тут все довольно просто. Берем пластину толщиной 1,5 мм и на сегментном гибочном станке сгибаем пару углов под углом 90 градусов, чтобы получилась П-образная форма.

К подвижной части будет крепиться кронштейн, а значит, необходимо сделать разметку для стержней. Также сделаем отверстия для осей роликов.

А теперь немного доработаем наш кронштейн и для дальнейшей разметки воспользуемся роликами и заготовкой диаметром 80 мм.

Вот как будет выглядеть скобка:

Приступим к обработке. В этом случае все средства хороши. Автор использовал болгарку и свою самодельную болгарку.

После проделанных манипуляций получаем вот такую красоту:

Затем собираем все вместе в одну конструкцию. Но после нескольких экспериментов хоть какого-то результата добиться не удалось. Инструмент не заработал, все дело оказалось на этом видео с конусом:

На рисунке вроде все точно так же, как на настоящем листогибе, но возможно, что ось вала имеет наклон и ролики плотно прилегают к плоскостям.

Было решено сделать еще валик, а так же покрасить кронштейн.

Дожидаемся высыхания краски и собираем всю конструкцию. Выглядит просто шикарно, но давайте проверим.

Ручка с рычагом нужна, чтобы вырезать зазор под разную толщину металла. На оригинале (картинка из интернета) также есть шкала в миллиметрах для установки нужного размера изгиба. Его автор планирует применить позже, когда в мастерской появится лазерный маркер.

Для тех, кого интересует вес всей конструкции, он чуть больше 2.5 кг.

И, наконец, перейдем к тестированию получившегося инструмента. Возьмем металл толщиной 0,4 мм. В данном примере это задняя стенка от потолочных светильников типа армстронг.

После нескольких проходов — вот что получилось в итоге:

Автор признается, что впервые использует такой инструмент, так что строго не судите. Что ж, на данный момент этот листогиб уже в работе, и мастер уже получил отзыв на него от друга, и он положительный.Спасибо за внимание. До скорого!

Авторское видео:

youtube.com/embed/B7oP6DhewHU?feature = oembed » frameborder=» 0 » allowfullscreen=»»>

10 простых самоучителей для чертежного стола

Чертежные столы являются одним из важнейших инструментов для крупных творческих работ, которые в основном используются архитекторами, дизайнерами, инженерами и художниками. Прежде чем здание или произведение искусства оживают, вы почти наверняка начинаете процесс его создания с чертежного стола. Это неудивительно, для многих профессионалов чертежный стол служит стабильным рабочим местом для рисования или просмотра планов зданий, прототипов, моделей и т. Д.

Важной особенностью чертежного стола является то, что он должен регулироваться как по высоте, так и иметь возможность наклонять / отклонять его положение. Например, вы можете стоять или сидеть во время рисования; поэтому хороший чертежный стол должен быть регулируемым, но из этого правила могут быть исключения.

Действительно, на рынке можно найти много качественных чертежных столов, и вы, возможно, подумывали о том, чтобы купить себе такой, но разочаровались, так как они довольно дороги. Но знаете ли вы, что с помощью всего лишь нескольких долларов, небольшого количества [выделенного] времени и правильных планов строительства вы можете построить себе чертежный стол, который будет достаточно хорош для вашей работы?

Но знаете ли вы, что с помощью всего лишь нескольких долларов, небольшого количества [выделенного] времени и правильных планов строительства вы можете построить себе чертежный стол, который будет достаточно хорош для вашей работы?

В этой статье вы найдете десять простых руководств своими руками, которые точно покажут вам, как построить себе подходящий чертежный стол; вы можете найти их ниже.

1.Регулируемый чертежный стол своими руками, сделанный из настольных компьютеров

Это чертежный стол, который был разработан, в основном, для облегчения хранения, а также в качестве многоцелевого рабочего места для всех видов работ, таких как резка ткани, рисование или работа с бумагой. ремесло.Если у вас ограниченное пространство в мастерской или домашнем офисе, это подойдет, потому что дизайнер создал его с возможностью регулировки угла.

В этом учебном пособии дизайнер использует плоскую поверхность рабочего стола (они предлагают подержанный стол или дверь со сплошным сердечником), пилу, электродрель, металлический напильник, односторонние петли, пилу и другие материалы, перечисленные в учебном пособии.

Письменное руководство содержит полные инструкции с размерами и несколькими рисунками для дополнительной помощи. Этот чертежный стол поможет вам сэкономить много денег, поскольку вы будете в основном использовать лом или бывшие в употреблении предметы.

Проверьте руководство

2. Чертежный стол DIY за 50 долларов

Это пятиступенчатое письменное руководство, основанное на модификации старого дизайна. Этот чертежный стол не должен быть слишком сложным, потому что дизайнер не является опытным плотником, поэтому он не должен быть таким сложным для DIY, особенно если у вас нет профессиональных столярных навыков.

В общей сложности дизайнер потратил около 52 долларов на изготовление этого стола, что намного дешевле, чем получить новый чертежный стол.Его строительные материалы включают в себя плиту из МДФ толщиной 3 x 4, некоторые петли, складные ножки стола, древесный лом, сверла и сверла, циркулярную пилу, отвертку и т. Д.

Полный список материалов вы можете найти в руководстве . Его простой и понятный урок содержит множество четких изображений для лучшего понимания плана.

Проверьте учебное пособие

3. Базовый чертежный стол своими руками

По словам этого дизайнера, всего за один час вы можете построить действующий чертежный стол самостоятельно — при условии, что у вас уже есть материалы на земле.Для этого дизайна вам потребуются поверхность для рисования, виниловый коврик, двусторонний скотч, петля, регулируемое оборудование и шкафы для документов.

В этом простом письменном руководстве вы обнаружите, что это всего лишь базовый чертежный стол, и он предназначен в основном для профессионалов в области дизайна, которые никогда не создавали чертежный стол. Инструкции ясны и просты в использовании; он также показывает, как использовать подготовленные предметы, например виниловый коврик.

В руководстве есть несколько советов и предупреждений, на которые вы, возможно, захотите обратить внимание, прежде чем приступить к дизайну.

Обратитесь к руководству

4. Чертежный стол из твердых пород дерева своими руками

Этот чертежный стол был создан с учетом современного образа жизни. Дизайнеру нужен был чертежный стол, который не был бы слишком большим для переноски, или стол, который можно было бы регулировать, чтобы избежать боли в шее и спине во время работы. Он разработал этот универсальный чертежный стол, который не нужно было разбирать для настройки.

На нем есть фотографии его первоначального плана и всех связанных с ним модификаций.Вместо обычной фанеры этот конструктор использует твердую древесину таллового дерева. Столешница была сделана из старого пола зала, который изначально был баскетбольной площадкой.

В рамках учебного курса дизайнер дает подробное объяснение того, как он создал эту таблицу, и вы можете следовать инструкциям, чтобы воссоздать свою.

Проверьте руководство

5. Традиционный чертежный стол своими руками

Это руководство предназначено для традиционной и элегантной модели чертежного стола.Этот стол сделан из древесины клена и, по словам дизайнера, отлично работает. Чтобы вырезать сложные шаблоны для дизайна, он использовал маршрутизатор, так что вы можете получить его под рукой, прежде чем начать.

В своем руководстве он проведет вас через пошаговый процесс создания этой таблицы. Вам понадобится фанера разных размеров, зажимы, дрель, шлифовальный станок, циркулярная пила, карандаш и другие необходимые инструменты.

Видеоурок немного длинноват, но он стоит вашего времени и поможет вам точно построить свой и получить аналогичные результаты.

6. Дешевый чертежный стол своими руками

Этот чертежный стол своими руками сделан из дешевого материала, который не должен стоить больше нескольких долларов. В видео дизайнер подробно показывает вам, как создать свой чертежный стол и чертежный стол. В нем также есть ссылка на таблицу чертежей и список других деталей в поле описания.

Для этой конструкции вам потребуются болты с квадратным подголовком разных размеров, болты с шестигранной головкой, шайбы с отверстием, контргайки, барашковые гайки, угловые кронштейны, винт, дрель, плоские стержни, лобзики, фанеры различных размеров и некоторые другие.Вы можете найти размеры для дизайна в видео и следовать инструкциям по мере продолжения обучения.

7. Чертежный стол DIY Hideaway

В отличие от обычных типов чертежных столов с ножками, которые прочно стоят на земле, этот стол для рукоделия предназначен для установки в любом месте. Его можно установить на стене или даже над существующим столом. Когда вы закончите использовать его, вы можете спрятать его, пока не будете готовы использовать его в следующий раз.

Это письменное руководство состоит из семи шагов и изображений для более быстрого понимания.Вам понадобятся молотки, отвертки, циркулярная пила и ножовка в японском стиле, четырехфутовый уровень, рулетка, удлинитель, фанера, шурупы, краска, зажимы, защелки или цепной трос и многое другое.

Эти шаги включают инструкции по сборке каркаса, некоторых полок, установке петель, формы поверхности стола, крепления стола к стене, прикрепления защелок и последующей индивидуальной настройки в соответствии с вашими предпочтениями.

Проверьте руководство

8. Плавающий чертежный стол DIY

Этот стол предназначен в основном для строителей и художников, но мы считаем, что другие творческие конструкторы также могут его использовать.Это плавающий стол, подходящий для мастерских с большими помещениями, например, для художественных студий. Поскольку это «плавающий» стол, у него нет ножек, на которых он сидит.

Вам понадобится большая фанерная доска и прочный столб, на который ее можно будет прикрепить. В этом видеоуроке дизайнер прикрепил плиту к толстой колонне в центре своей мастерской.

Этот чертежный стол может не подходить для небольших рабочих пространств, потому что он быстро мешает, поскольку его нельзя переместить, отрегулировать, разобрать или спрятать.

9. Настенный чертежный стол своими руками

Вы можете найти планы здания для этой конструкции, встроенные в поле описания этого видеоурока. Подобно скрытому чертежному столу и плавающему чертежному столу, эта конструкция стола не предназначена для размещения на ножках стола. Вместо этого он подпирается стеной и прикрепляется к стене для поддержки.

Как обычно, вам понадобится фанерный лист, зажимы, сверла, отвертки, карандаши, пилы и другие необходимые материалы.От начала до конца инструктор проведет вас через видеоурок в ясной и понятной форме. Однако следует отметить, что этот чертежный стол не регулируется.

Самодельный складной чертежный стол Дана

Это также хороший чертежный стол, который помогает сэкономить место. Дизайнер построил этот стол, чтобы он уместился в ограниченном пространстве офиса или магазина. Его можно сложить и убрать, когда он не используется. Его упрощенный и практичный дизайн также делает его хорошим вариантом для вас, если вы предпочитаете минимизировать пространство.

Конструкция рассчитана на установку на стену и имеет ширину всего около 4 дюймов в сложенном виде. Письменное руководство можно найти здесь.

Проверьте руководство

Заключение

Если у вас достаточно места или небольшая рабочая зона, вы можете найти подходящий чертежный стол своими руками в соответствии с вашими потребностями. Все, что вам нужно сделать, это просмотреть эти руководства, которые были специально отобраны для вас, пока вы не найдете тот, который вам подходит.Ни одно из этих руководств не является сложным или сложным, и вы можете быстро приступить к созданию своего, если будете внимательно им следовать. Чертежные столы — одно из самых простых в изготовлении самодельных приспособлений, не требующее серьезных профессиональных навыков.

Сделай сам, скопируйте буклет со списком дел. — ПОСМОТРЕТЬ, ЧТО Я СДЕЛАН …

Судя по количеству сообщений в блоге (а точнее по их отсутствию), вы могли догадаться, что у меня много дел. За последние недели произошло так много всего, что я даже не знаю, с чего начать и где находится мой разум.Это было безумие. Прежде всего: я уволился с работы (скажем: что ?!) и стал заниматься контент-маркетингом и стайлингом самостоятельно. Обе возможности представились в этом блоге. Разве это не еще более безумно? Так что будьте готовы к сообщениям в блогах о самозанятости, хорошем выборе и плохом влиянии. Я не говорю об этом прямо сейчас. Это слишком ново, чтобы рассказывать вам все об этом, но у меня есть отличные возможности … (Разве это не означает, что дать вам достаточно информации, чтобы заставить вас задуматься?! Я обещаю, я скажу вам однажды, но до тех пор, пока тогда мои губы — должны быть — запечатаны!) Я могу назвать вам временные рамки: конец октября я расскажу вам первую часть.(Теперь это еще хуже, правда ?! Я паршивый друг, но потерпите меня!)

Что ж, я могу рассказать о моем текущем уроке DIY, который я подготовил для вас. Поскольку теперь я сам за все отвечаю (и работаю из дома), мне нужно было быть действительно организованным. Есть еще много дел, и что может быть важнее, чем список дел, который нужно отслеживать ?! Да не сильно. Просто печенье и чай, чтобы успокоиться от нагрузки.

А теперь посмотрите, что я сделал: Сделай сам, срывай буклеты со списком дел! Их легко сделать, и теперь отслеживание моих задач становится не только намного проще, но и увлекательнее!

Все, что вам понадобится:

— белая бумага

— ножницы

— ручка (она понадобится вам только в том случае, если вы сделаете свой собственный дизайн)

— клей для дерева

— кисть

— канцелярские скрепки

Вы можете загрузить мои шаблоны здесь шаблон «Сделай это» или здесь шаблон «Вы находитесь на вершине моего списка дел».Или вы можете создать свой собственный дизайн и отформатировать его в любом размере.

Разрежьте примерно 6–10 листов формата A4 на кусочки одинакового размера и скрепите их скрепками. Убедитесь, что верх представляет собой одну прямую линию.

Возьмите столярный клей и кисть и нанесите сверху тонкий слой. Дайте высохнуть и повторите 3 раза. И это уже все!

Не было бы моего рабочего места, если бы не было печенья, чая и растений…

Мне нравится, что обложка меня смешит и мотивирует.Что бы вы написали в этих буклетах? Теперь, когда я сделал 2 и понял, насколько быстро и легко они делаются, я хочу сделать еще несколько. Предложения приветствуются! Теперь мне нужно только понять, как писать правильные списки задач.

Сейчас. Продолжать!

Если вам понравилась эта страница, не стесняйтесь делиться ею!

Абсолютно бесшумный компактный компьютер без вентилятора на полноценном настольном процессоре. Внедрение своими руками / Sudo Null IT News

Поскольку выбранный блок питания по форме / размеру очень далек от ATX, выбрать готовый компактный корпус, вмещающий процессорный кулер паспортной высотой 152 мм, не получилось.Что ж, это красиво, потому что на самом деле высота у него больше. Сел за дизайн.

К лазерной резке вопросов не возникло — с листогибом сложнее оказалось. Наше оборудование может изгибать полку минимального размера «10 мм + толщина материала» и строго с радиусом изгиба 1,5 мм.

Так как планировалась установка жесткого диска, были приняты меры по борьбе с вибрацией. У нас нет координатно-пробивного станка, поэтому в тонком материале не на чем формировать развитые ребра жесткости.Вспоминая американскую пословицу «Чем больше, тем лучше», в качестве материала была выбрана оцинкованная сталь толщиной 1,5 мм.

Кнопка включения — точеный алюминий, ножки — тоже. Антивибрационные силиконовые вставки в ногах. HDD — вертикальное расположение, подвесы силиконовые. (как сделать форму для заливки силикона без фрезерного станка можно увидеть на картинке ниже).

Ребра охлаждения — вертикально.

Блок питания — плоский на задней стенке, так что тепло отводится к корпусу.

Самый интересный вопрос касался вентиляционных отверстий — какие делать? Из курса физики и этой статьи однозначно следует, что выходное отверстие должно быть больше, чем входное.

Чтобы не вырезать несколько вариантов верхней и нижней крышки, было решено отрегулировать соотношение высоты ножек. Цвет — черный матовый. Вот так это выглядело на экране:

А вот оно в железе:

Злополучный HDD с силиконовыми подвесами.При подключении подвески полностью снимают вибрацию, но шум остается. И если в обычном ПК шум жесткого диска скрывается за шумом вентилятора, то здесь мне пришлось его отключить.

Материнская плата на кронштейне.

Основная часть — кожух. Все соединения в изделии выполняются с помощью заклепочных гаек.

Вот макет. Блок питания находится слева, прикручен к задней стенке и отводит на нее тепло.

В продаже газировки не работаю — баночка тут за весы.

И я не работаю в Apple (извините).

Планшет 8 дюймов, бесшумный системный блок, обычный системный блок.

9+ простых проектов по изготовлению станков своими руками [бесплатные планы] — MyMyDIY

Если вы художник, вы знаете, что качественный мольберт необходим для создания искусства.

Конечно, есть множество мольбертов, которые можно купить в Интернете. Но если вам нужно что-то действительно нестандартное или вы просто хотите переработать некоторые запасные материалы в быстрое самостоятельное решение, мы поможем вам.

Ниже мы собрали список из 9 идей для мольберта своими руками .

Некоторые из них довольно интересны: № 5 создан из переделанного штатива для фотоаппарата; №3 изготовлен из запасной алюминиевой лестницы; №2 предназначен для подвешивания к стене; и №9 построен для ребенка акварелью.

Что бы вы ни выбрали, есть несколько простых и более сложных вариантов на выбор.

Прокрутите наш список и нажмите кнопку «Просмотреть планы», чтобы получить доступ к инструкциям. Затем выделите выходные (или полчаса, если вы просто перерабатываете запасную лестницу) и дайте волю своему внутреннему мастеру!

9 схем станков своими руками

1.Мольберт для трафарета Art

Если вам нравится использовать шаблоны для рисования и набросков, это идеальная подставка для рукоделия для вас.

Как объясняет строитель, аэрозольные краски следует распылять в вертикальном положении, а не вертикально, когда вы наклоняетесь на столе.

Вы также найдете это спасением, если часто работаете над несколькими страницами и слоями одновременно.

В зависимости от размера вашего холста вам может потребоваться внести некоторые изменения, чтобы каждый слой выровнялся правильно.

Для этого вам понадобится фанера, дюбели, клей и что-нибудь для поддержки каркаса.

Строитель также предлагает утяжелять его по мере высыхания клея, чтобы обеспечить прочную фиксацию.

СМОТРЕТЬ ПЛАНЫ

2. Настенный мольберт пр.

Из старых деревянных панелей можно сделать эту практичную и эстетичную подвесную раму.

Его можно выдвинуть или потянуть внутрь для размещения произведений искусства любых форм и размеров, а также, например, для удерживания холста или бумаги.

Дизайнер использовал наждачную бумагу, пилу, шурупы, ручную дрель, дюбеля и столярный клей.

Сборка и установка заняли у него всего четыре часа, хотя это не займет много времени и для тех, кто только начинает заниматься своими руками.

Если вы планируете рисовать прямо на нем, его нужно будет установить на стене ниже, чем его установил строитель.

СМОТРЕТЬ ПЛАНЫ

3. «Быстро и грязно». Сделай сам

Если вы в затруднительном положении и нуждаетесь в быстром решении, в этом проекте объясняется, как сделать мольберт из вещей, уже имеющихся в вашем доме — лестницы, ленты и старых картонных коробок.

Просто разбейте коробки и разрежьте их, так как вы используете только одну сторону.

Затем установите лестницу (убедитесь, что она зафиксирована!) И приклейте картон к ступенькам.

Если у вас двое детей, по одному можно работать с обеих сторон.

Хотя это и не идеально, это отличная идея, чтобы временно удовлетворить внутреннюю художественную склонность вашего ребенка.

Чтобы разобрать, просто снимите ленту и сложите лестницу.

Кусочки картона можно сохранить для другого использования или выбросить.

СМОТРЕТЬ ПЛАНЫ

4. Базовый чертеж мольберта

В этом подробном разделе «Сделай сам» приведены инструкции по изготовлению базовой подставки разных размеров.

Материалы — сосна, дюбель, несколько шурупов и веревка — недорогие, а строительство занимает не более получаса.

Стропа помогает удерживать ноги в положении стоя, так как она легко складывается для удобства хранения.

Если у вас нет опыта работы с пилой или дрелью, имейте в виду, что отверстия необходимо просверливать в нужном месте, чтобы все было правильно выровнено, а не перекосилось в сторону или не шаталось.

Не стесняйтесь проявить творческий подход и раскрасьте этот забавный цвет.

Если вы этого не сделаете, попробуйте отполировать дерево или обработать его воском.

СМОТРЕТЬ ПЛАНЫ

5. Превратите штатив в мольберт DIY

Если вы разбираетесь в фотографии, вам может понадобиться дополнительная подставка для камеры.

Если да, то вы можете превратить его в художественную рамку, придав куску дерева форму нового крепления.

Затем отрежьте еще один кусок дерева, чтобы создать основу, и готово!

Как и ожидалось, вы можете наклонять его вверх, вниз влево и вправо для облегчения доступа при рисовании, раскрашивании или зарисовке.

Строитель склеивает части основы вместе, так как таким образом он может быстро разобрать ее, чтобы изменить величину зазора в зависимости от того, какой материал / тип бумаги используется.

СМОТРЕТЬ ПЛАНЫ

6. Акриловый план станка

Дети часто создают беспорядок при рисовании, и создание пространства снаружи для них является ключевым моментом.

Если у вас есть задний двор, попробуйте сделать это открытое и легко очищаемое место для искусства.

Хотя требуемые материалы не дорогие, вам понадобится немало инструментов, таких как лобзик, дрель, торцовочная пила, гвоздезабиватель, орбитальная шлифовальная машинка и карманный зажим.

Это довольно легко собрать, так как вам нужно только построить основание, добавить скобы и установить нижнюю полку.

Окрашивание отделки дает отличный цвет, хотя в этом нет необходимости.

СМОТРЕТЬ ПЛАНЫ

7. Схема магнитной подставки

Этот мольберт подходит как для детей, так и для взрослых, так как вы можете быстро и легко просматривать объекты, рисуя на доске.

Вам понадобится оцинкованная сталь или магнитный металл, оба из которых легко доступны в Home Depot.

Если вы не умеете обращаться с электроинструментами, попросите персонал хозяйственного магазина отрезать его до точных размеров, указанных в этой инструкции.

Для сборки вам также потребуются дрель, молоток, наждачная бумага, шурупы и пила.

Для стабилизации ног можно использовать проволоку или полоски липучки.

Также рекомендуется добавить поднос для краски и посуды, хотя это необязательно.

СМОТРЕТЬ ПЛАНЫ

8. Регулируемый мольберт Idea

Идеально подходит для рисования или домашней студии, его легко настроить, и людям несложно придать форму в соответствии со своими предпочтениями.

Этот DIY требует много материалов и инструментов, хотя, безусловно, стоит потраченных усилий — сам строитель утверждает, что это было сложно, но это отличный способ развить лучший набор навыков.

Сделанный из стали, этот мольберт очень прочный и удивительно легкий, но не занимает много места на полу.

Он также сварил держатели для досок, направляющую пластину и ножки вместе, прежде чем скрутить все вместе для окончательной сборки.

Этот макет идеален независимо от того, сидит или стоит художник, высота стула и расстояние от доски.

СМОТРЕТЬ ПЛАНЫ

9. Мольберт детский Idea

Это подходящий вариант, если у вас есть неиспользованная древесина из предыдущего проекта.

Если вы это сделаете, это будет стоить вам почти ничего.

В то время как этот дизайнер использовал дерево, сосна или другие породы также подойдут.

Вам также понадобятся цепь, дверные петли, пила, отвертка, наждачная бумага и ручной рубанок.

Он также нарисовал на бумаге план, чтобы получить точные размеры — если вы будете точно следовать этому DIY, вам не придется этого делать.

Тем не менее, если вам нужен дисплей большего или меньшего размера, вам придется обязательно отрегулировать его.

Вам также может потребоваться отрегулировать рост в зависимости от возраста вашего ребенка.

Чтобы сделать его более естественным и деревенским, его оставили неокрашенным и просто запечатали воском.

СМОТРЕТЬ ПЛАНЫ

Что говорит Reddit?

В их сообществе «сделай сам» один плакат рассказывал о его жене, которая недавно увлеклась рисованием в качестве хобби.

Легкий мольберт для рисования или демонстрации из DIY

Поскольку плакат сам, как плотник, ему было поручено создать несколько мольбертов для вечеринки по рисованию, которую планировали устроить его жена и ее подруги.

Он написал целое руководство, разместив его в Imgur, и построил три мольберта, которые он создал из одной за четырьмя сосновыми досками, заявив, что это было невероятно недорого.

Плакаты говорят, что вечера рисования — это невероятно увлекательный способ для друзей насладиться совместным творческим опытом.На некоторых плакатах также говорилось, что они предпочитают рисовать на плоской поверхности стола, а не подпирать его.

Дешевый мольберт художника

В другом разделе сообщества DIY Reddit пользователь написал, как он построил дешевый вариант с дизельным двигателем, используя переработанные древесные отходы.

Дешевый мольберт художника. из дома

Он изложил некоторые конкретные инструкции в формате PDF и включил полный список, в который входили болты с квадратной головкой, гайки-барашки, столярный клей, дрель и пиломатериалы различных размеров, которые он использовал для создания этого простого ремесленного проекта.

Другой плакат содержал инструкции для невероятно простого настольного мольберта — он был разработан, чтобы удовлетворить художников и акварелистов, которым нравится создавать искусство на плоских поверхностях.

Один плакат ответил, что он сделал то же самое, используя свои готовые поделки как способ пополнить свой доход, пока он учился в колледже, в основном используя грубую обрезную доску из красного дуба 3 x 5.

В сообществе деревообработчиков у другого автора возникли проблемы с созданием мольберта, который будет вращаться. Его идея заключалась в том, что он хотел бы иметь возможность ослаблять и затягивать его, чтобы вы могли потратить и приспособить его в разных положениях.