Содержание

Как гнуть листовой металл в домашних условиях

В процессе строительства дома или дачи зачастую появляется необходимость в оборудовании водостоков, канализации, каркасов из металла.

При изготовлении подобных изделий необходимо придать плоской заготовке необходимую пространственную форму. Советы опытных мастеров, как загнуть лист металла в домашних условиях, позволят изготавливать конструкции хорошего качества, которые прослужат долгое время.

Технология гибки – основные сведения

Сгибание металла выполняют без сварочных швов, что позволяет избежать коррозии в дальнейшем и получить изделие повышенной прочности. Деформация не требует значительных усилий и выполняется, как правило, в холодном состоянии.

Исключение составляют твердые материалы, вроде дюрали или углеродистых сталей. Технология гибки листового металла разрабатывается соответственно поставленным задачам в таких вариантах, как:

- радиусная,

- многоугловая,

- одноугловая,

- п-образная.

Отдельный случай – сгибание с растяжением. Данную технологию применяют при изготовлении деталей с большими радиусами гибки, небольшого диаметра. При изготовлении деталей своими руками, процесс сочетают с такими операциями, как резка или пробивка.

Для обработки в домашних условиях хорошо подходят мягкие виды металлов и сплавов, такие как латунь, медь, алюминий. Изготовление изделий методом сгибания выполняется на вальцовочных или роликовых станках, либо вручную.

Последняя процедура довольно трудоемкая. Гибку производят при помощи плоскогубцев и резинового молотка. Если лист небольшой толщины, используют киянку.

Как выполнить гибку под прямым углом

Для сгибания скобы из металлического листа потребуется набор инструментов и приспособлений, состоящий из:

- тисков,

- молотка,

- электропилы,

- бруска,

- оправы.

Длина полоски изготавливается по схеме, с тем расчётом, что на каждый загиб должен приходиться запас по 0,5 мм, плюс еще миллиметр на сгибы с обеих сторон. Заготовку помещают в тиски с угольниками. Зажимая её по линии сгиба, обрабатывают молотком.

Заготовку помещают в тиски с угольниками. Зажимая её по линии сгиба, обрабатывают молотком.

После этого будущую скобу разворачивают в тисках, зажимают оправой и бруском, формируют другую сторону. Заготовку вытаскивают, отмеряют необходимую длину сторон, выполняя загибы по низу.

Треугольником сверяют правильность угла, подправляя молотком неточности. При выполнении обеих операций, заготовку поджимают бруском и оправой. Готовую скобу подпиливают до нужного размера.

Видео:

Как изготовить листогибочный станок самому

Для придания металлу нужной конфигурации, жестянщики используют листогиб. Но как поступить мастеру, у которого специального оборудования под рукой нет?

На деле вопрос, как гнуть листовой металл в домашних условиях, решается просто. Достаточно использовать собственную смекалку и элементарные приспособления, чтобы изготовить простенький станок.

Достаточно использовать собственную смекалку и элементарные приспособления, чтобы изготовить простенький станок.

Чтобы изготовить сгибатель для металлического профиля, потребуются:

- двутавровая балка 80 мм,

- крепеж (болты),

- петли,

- уголок 80 мм,

- струбцины,

- пара рукояток.

Понадобится также аппарат для сварки и устойчивый стол, на котором закрепляют готовый станок.

Основу устройства составляет двутавровая балка, к которой двумя болтами прикручивают уголок, удерживающий заготовку в процессе сгибания. Под него методом сварки крепятся три дверные петли. Вторую их часть приваривают непосредственно к уголку.

Чтобы станок легко поворачивался во время сгибания листового металла, к нему с двух сторон приделывают ручки. Струбцинами готовый станок крепят к столу. Перед укладкой заготовки уголок откручивают или приподнимают. Лист прижимают, выравнивают по краю и загибают, поворачивая станок за рукояти. Самодельное устройство годится только для обработки заготовок незначительной толщины.

Видео:

Сгибание металлического листа при помощи молотка

Для того чтобы выполнить гибку листа толщиной до 1,2 мм под прямым углом, используют простейшие инструменты – плоскогубцы (струбцины) и резиновый молоток.

Обработку производят на ровном деревянном бруске. Линию сгиба прочерчивают при помощи карандаша и линейки. Затем лист зажимают плоскогубцами так, чтобы их концы пришлись точно на линию разметки.

Край постепенно отгибают вверх, продвигаясь вдоль сгиба. После того, как угол приблизится к 90 градусам, лист помещают на брусок и при помощи молотка окончательно выравнивают.

Таким образом изготавливают узкие детали, например кромки из жести.

Совет: резиновый или деревянный молоток используют, чтобы на металле не образовались вмятины.

Если сгибание выполняется обычным инструментом, в качестве прокладки нужно взять текстолитовую пластину.

Сгибание листа толщиной до 2 мм удобно проводить на рабочем столе. Металл располагают так, чтобы линия разметки приходилась на кромку. Под обрабатываемый материал подкладывают стальной уголок.

Лист зажимают в тисках при помощи двух деревянных брусков. Сгибание производят при помощи молотка, простукивая металл от одного конца к другому. Край листа при этом направляют вниз так, чтобы в итоге он полностью лег на закрепленный по краю стола уголок. Этим способом изготавливают изделия любой ширины, в том числе ящики или мангалы.

Видео:

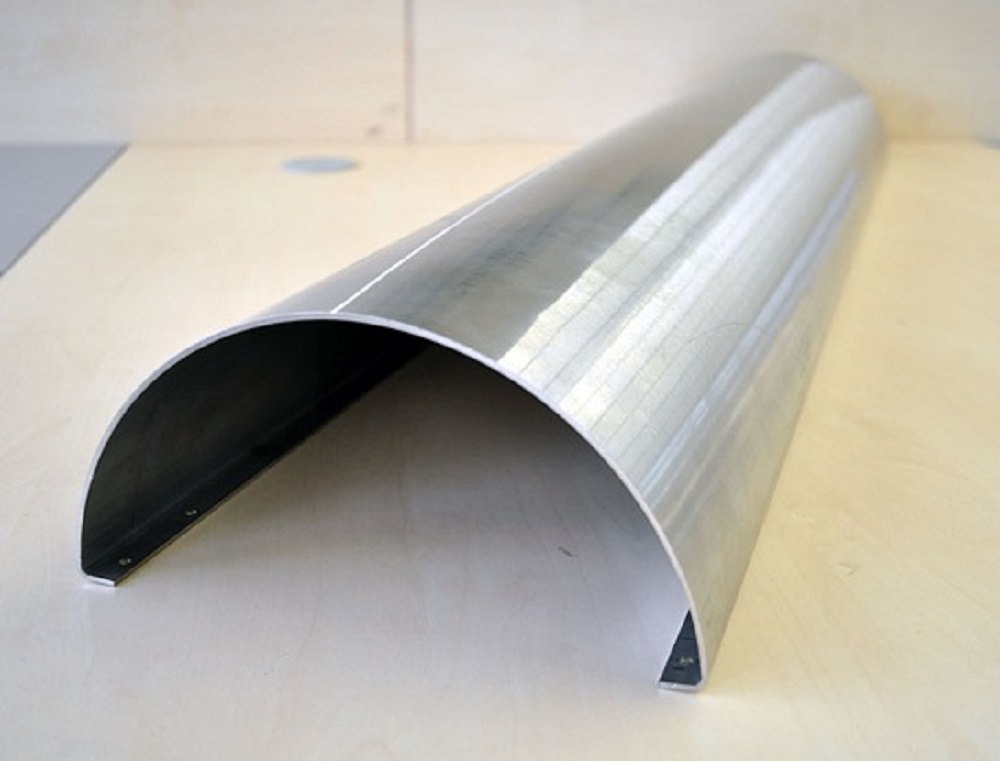

Изготовление трубы без применения станка

Домашние умельцы изобрели массу способов сгибания металлического листа в трубу без применения станка.

Предлагаем рассмотреть простейший вариант с использованием походящей по размерам болванки. Изготавливают её из старой трубы подходящего диаметра.

Лист металла раскладывают на полу, отрезают от него кусок нужной длины. Чтобы определить нужный размер, требуемый диаметр трубы умножают на 3,14 и прибавляют 30 мм на шов.

К болванке с двух сторон приваривают перпендикулярно одна к другой по паре трубок. В их отверстия должен свободно вставляться лом.

Рекомендация мастера: способом сгибания металлического листа при помощи болванки удобно изготавливать трубы не более метра в длину.

Чтобы воспользоваться приспособлением, потребуются усилия трех человек. Болванку укладывают на край листа. Один человек встает сверху, двое других накручивают металл на болванку, проворачивая лом на 90 градусов.

Всю длину листа скручивают таким способом, оставшийся край подбивают молотком. Шов закрепляют при помощи сварки.

Видео:

youtube.com/embed/m_Ws3m-nrW4?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Нужно учесть, что радиус сгиба листового металла зависит от его толщины и способа изготовления. Горячекатаная сталь больше подходит для труб, из холодного проката изготавливают профильные изделия.

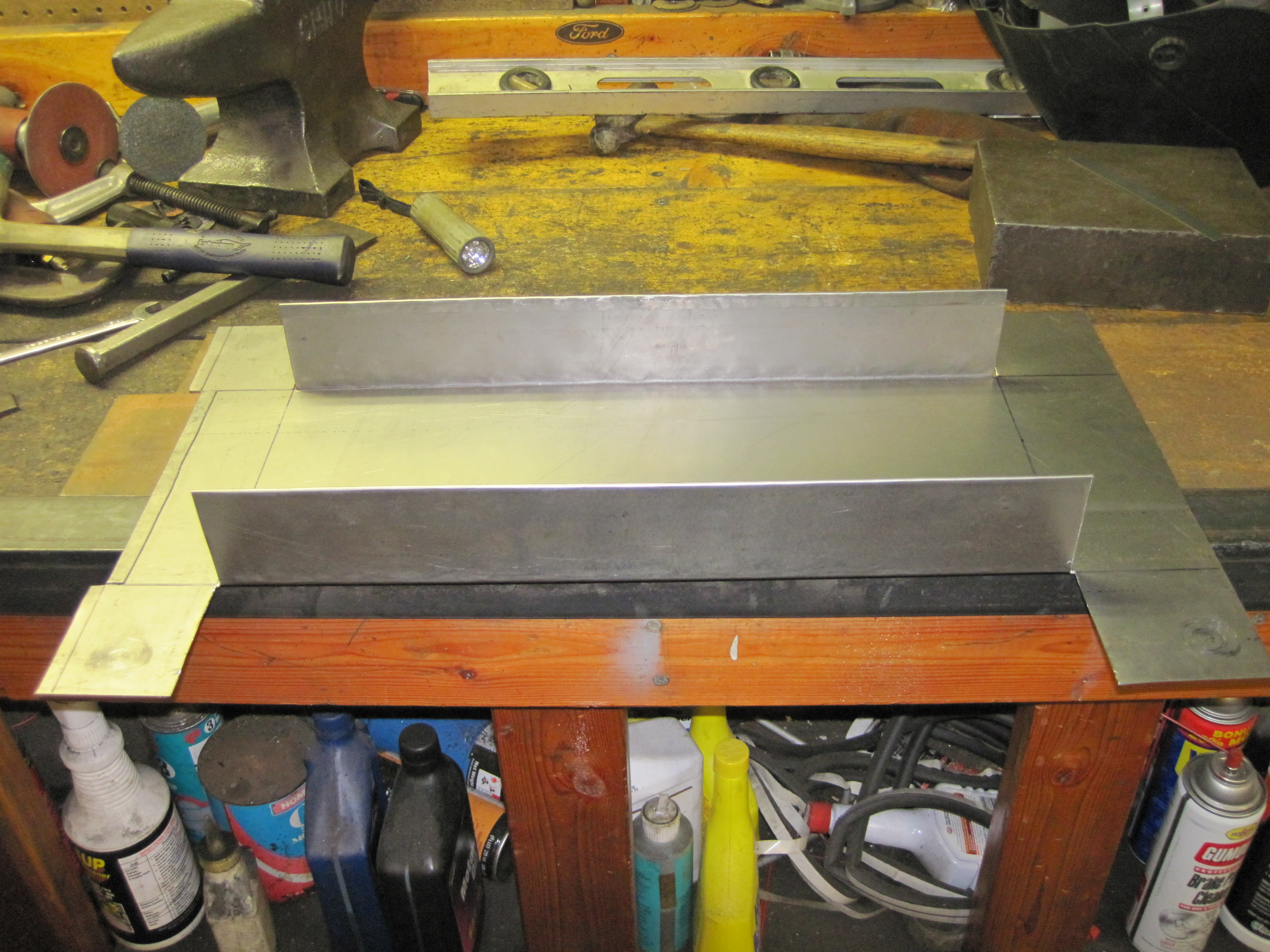

Как ровно согнуть 2-х мм стальной лист без листогиба

Во время изготовления изделий из металлического листа бывает острая необходимость ровно согнуть лист по заданным размерам. С листогибом работы намного упрощаются, но такое приспособление имеют не все мастера. Существует простой способ сделать это и без специальных приспособлений и инструмента.

Что надо иметь

Понадобятся измерительные инструменты, болгарка с камнями толщиной 1 мм и 2 мм. Для техники безопасности требуется иметь специальные очки. Гнуть будем листовую сталь толщиной 2 мм, размеры подбираются в зависимости от чистой длины и ширины с учетом величины подгибов. Гнуть надо на любом ровном профиле металлическим молотком.

Гнуть надо на любом ровном профиле металлическим молотком.

Технология загиба листового металла на примере

Процесс рассмотрим на примере изготовления крышки для коптильни. Толщина листа в нашем случае 2 мм.

Сделайте разметку на листе. На каждый изгиб предусмотрено 35 мм, для загиба рекомендуется вычесть из этого размера по 4 мм. Соответственно, на листе надо нарисовать прямоугольник 508×308 мм, изгибы получатся длиной по 31 мм. Под линейку проведите линии.

Чтобы лист можно было легко согнуть, необходимо прорезать небольшие канавки. Наденьте защитные очки или маску и болгаркой ровно пройдитесь по линиям, глубина резания примерно один миллиметр, но не более. Толщина диска 1 мм.

Поменяйте диск на 2,5 мм и еще раз пройдитесь по линиям. Пользоваться двумя дисками надо по двум причинам.

- Тонким диском намного легче работать, он дает ровный срез, проще контролировать глубину.

- Широкий диск увеличивает пропил, что позволяет загибать металл без упора о кромки.

Прорежьте одну сторону угла, полностью они срезаются после изгиба.

Приступайте к гибке листа. Точно по линии пропиливания положите его на профиль, согните вначале одну сторону, затем противоположную.

Обстукивайте постепенно по всей длине, гните медленно, не пытайтесь сделать сразу большой угол.

Повторите операции с оставшимися краями листа. Если линия получилась не идеальной, то поставьте деталь на ребро и подровняйте проблемные места.

Проверьте изделие. Все в норме – отрежьте болгаркой оставшиеся хвостики.

Проварите места срезов на углах. Болгаркой уберите окалину, потеки металла и острые края, придайте товарный вид.

Заключение

Ровным изгиб получается за счет предварительного прорезания, по этим линиям металл гнется намного быстрее, а толстые края не деформируются. Таким методом можно гнуть толстые листы под различные изделия.

Смотрите видео

youtube.com/embed/5lsxJNJ3Vgg?feature=oembed» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Согнуть лист металла в домашних условиях

Гибка листового металла позволяет при сравнительно небольших усилиях получить изделие нужной формы. Ибо при сварке затрачивается больше усилий как физических, так и финансовых. Лист металла можно сгибать вручную или с применением автоматики, однако общие принципы работы остаются прежними. Именно об особенностях данного процесса и пойдет речь.

Основные принципы

Гнутье металла осуществляется различными методами. Часто используется сварка, однако температурное воздействие способно изменять форму и свойства готового изделия. Это снижает эксплуатационные свойства и точность изготовления.

Так как при гибке металла внешние слои металла растягиваются, а внутренние начинают сжиматься, то необходимо перегибать на заданный угол часть металлопроката относительно другого. Угол же можно отыскать с помощью расчетов.

Угол же можно отыскать с помощью расчетов.

Изделие деформируется на те значения, которые находятся в заданных пределах. Они зависят от следующих параметров:

- Толщина металлического листа;

- Сколько составляет угол перегиба;

- Насколько прочен материал;

- Скорость и время выполнения процедуры.

Именно от них будет зависеть показатель допустимой деформации. Следующим этапом является выбор типа гибки.

Типы гибки металлических изделий

Сгибание металла производится вручную и с применением автоматических устройств. В первом случае процесс будет достаточно трудозатратен, потребует использования пассатижей и молотка, в результате на эту процедуру уйдет немало времени.

Гораздо проще и качественнее будет механизация процесса с помощью станков и соответствующих приспособлений. Форму цилиндра изделию придают специальные вальцы. С их помощью создаются дымоходы, желоба, трубные изделия.

Развитие станкостроительного производства позволило достичь сгибания материала для изготовления самых сложных изделий. А быстрая замена рабочего инструмента позволяет максимально эффективно и ускоренно перенастроить станочное устройство.

Виды оборудования

Для современного процесса по сгибанию металла имеется немало вариантов новейших аппаратов. На производстве обычно применяются прессы, которые можно разделить на следующие виды:

- Ротационные, гнущие металл с помощью перемещения между специальными валиками. Подходят для изготовления крупногабаритных изделий небольшими сериями.

- Поворотные прессы сгибают пластины с помощью гибочных балок и двух плит. Стационарная плита располагается внизу, а наверху находится поворотная плита. Оптимальный вариант для обработки изделий из листового металла с простым рельефом и маленькими габаритами.

- Стандартные прессы пневматические или гидравлические применяются для массовых или мелкосерийных изделий из нержавейки или другого металла.

Сгибка производится между пуансоном и матрицей. За счет этого можно обрабатывать даже утолщенные изделия. При этом следует отметить, что гидравлические прессы применяются чаще, чем на пневматике, за счет более простой эксплуатации и стоимости.

Сгибка производится между пуансоном и матрицей. За счет этого можно обрабатывать даже утолщенные изделия. При этом следует отметить, что гидравлические прессы применяются чаще, чем на пневматике, за счет более простой эксплуатации и стоимости.

Из всех вышеописанных видов оборудования наиболее современным является ротационное. Оно действует в автоматическом режиме, и рабочему не нужно заранее рассчитывать оптимальное значение усилия.

Автоматизированными считаются и поворотные прессы. Здесь отправляется один лист в устройство, который необходимо расположить его как необходимо по заданию. Чаще всего применяется на небольших предприятиях, где работают с металлическими деталями.

Ручная работа

Такая работа производится обычно ручными ножницами. В нужных местах ставятся отметки, по которым будет осуществляться ручная гибка металла. Лист надежно фиксируют в тисках. Массивным молотком производят первый сгиб. Изделие передвигают к новому месту сгиба, зажимают с бруском из дерева, загибают в нужную сторону.

Лист надежно фиксируют в тисках. Массивным молотком производят первый сгиб. Изделие передвигают к новому месту сгиба, зажимают с бруском из дерева, загибают в нужную сторону.

По завершении работы необходимо удостовериться, что изделие соответствует установленным стандартам. Проверка ведется с применением угольника и при необходимости недочеты устраняются.

Самостоятельное изготовление станка

Иногда требуется сделать станок в домашних условиях. Это облегчит работу по сгибке металла и повысит производительность работы. Здесь потребуются уголок, металлическая балка, петли с болтами, струбцины, рукояти, стол и сварочный аппарат. Порядок действий следующий:

- Делается основа из металла, подойдет двутавровый профиль.

- Крепится кверху балки уголок с помощью болтов.

- Сварочным аппаратом под уголок привариваются три петли.

- Сгинаем алюминиевый лист поворотом уголка.

- Плотное прижатие металла обеспечивают две струбцины.

- Уголок необязательно убирать, можно приподнимать его. Кладете изделие промеж профиля и уголка. Затем по краю выравнивается металлический лист.

Проверьте болты, чтобы они крепко были закреплены. Траверсы поверните и согните таким образом, чтобы образовать нужный угол. Это позволит не тратить время на расчеты угла.

Каким бы ни были устройства, главные принципы остаются неизменными. Следуя им, можно получить изделия, соответствующие стандартам и пожеланиям заказчика.

Как производится гибка металла своими руками? При выполнении строительных работ часто бывает нужно выполнить сгиб металлических элементов. Например, бывает необходимо согнуть листовой металл или трубы. Трубы, имеющие небольшой диаметр, сгибают при помощи тисков.

Сгибание металлических листов на гибочном станке происходит без сварки и не нарушает структуру металла.

Часто при выполнении строительных работ возникает необходимость согнуть трубы большого диаметра. Для такой работы нужны специальные станки, которые выполняют сгибание труб и металлических листов. Сгибаемый элемент при этом не получает повреждений.

При гибке деталей учитывают пластичность материала, его толщину, определяют радиус кривизны.

В чем заключается технология гибки металла?

Схема сборки самодельного листогиба: 1 – основание; 2 – гайка-маховичок; 3 – прижим; 4 – изгибаемый лист; 5 – струбцина; 6 – обжимной пуансон.

Гибка листового металла — это выполнение определенных действий, вследствие которых металлический лист приобретает нужную форму. Сгибание детали происходит без помощи сварочных или каких-либо других соединений, которые уменьшают прочность и долговечность материала.

При выполнении сгиба изделия растягиваются его наружные слои и сжимаются внутренние. Технология сгибания заключается в том, чтобы перегнуть одну часть детали по отношению к другой на необходимый угол.

Во время гибки материал подвергают деформации. Величина возможной деформации зависит от толщины материала, угла изгиба, пластичности и скорости сгибания.

Сгибание выполняют посредством оборудования для сгиба деталей. Данное оборудование сгибает элемент таким образом, чтобы готовая конструкция не имела повреждений.

Если согнуть элемент неправильно, то на его поверхности произойдут различные дефекты, вследствие которых на линии изгиба материал получит такие повреждения, что готовая конструкция может сломаться. Гибку производят для листов различной толщины.

Напряжение изгиба материала должно быть больше, чем его предел упругости. В результате гибки должна происходить пластическая деформация материала. При этом готовая конструкция после операции сгиба будет сохранять ту форму, которую ей придали.

Чертеж листогиба (деталировка): 1 – струбцина; 2 – щечка; 3 – основание; 4 – кронштейн; 5 – сварной прижим; 6 – ось; 7 – уголок пуансона.

Преимущества процесса гибки:

- Процесс имеет высокую производительность.

- В результате сгибания получается заготовка, которая не имеет шва.

- Готовая конструкция обладает высокой устойчивостью к коррозии.

- Изделие обладает высокой прочностью.

- На месте сгиба изделия не появляется ржавчина.

- Конструкция является цельной.

- Процесс ручной гибки является достаточно трудоемким.

- Оборудование для сгиба имеет высокую стоимость.

В отличие от конструкций, выполненных методом сгиба листового металла, на сварных конструкциях есть сварной шов, который подвергается коррозии и ржавчине.

Сгиб изделий осуществляют вручную или при помощи оборудования. Ручной изгиб является очень трудоемким. Он выполняется при помощи молотка и плоскогубцев. Сгиб материала небольшой толщины выполняют киянкой.

Сгибание листового металла производят при помощи вальцов, пресса или роликовых станков. Чтобы листу придать форму цилиндра, используют ручные, гидравлические вальцы или вальцы с электроприводом. Таким методом изготавливают трубы.

Схема сборки рабочего хода: 1 – вкладыш из дерева; 2 – основание; 3 – щечка правая; 4 – изгибаемый лист; 5 – прижим; 6 – ось пуансона; 7 – пуансон; 8 – рычаг пуансона.

Гибка металла применяется в домашнем строительстве для изготовления водостоков, профилей, металлических каркасов, труб и других конструкций. При гибке листового металла своими руками можно изготовить трубы различного диаметра. При помощи станков изгибается материал с цинковым покрытием.

Если необходимо выполнить изгиб металла в домашних условиях, станок для сгибания можно изготовить своими руками. Для изготовления станка нужно выполнить шаблон из древесины, имеющий контур определенной, изогнутой формы.

При сгибе изделия нужно определить его размеры. Длину конструкции вычисляют с учетом радиуса изгиба листа. Для заготовок, сгибаемых под прямым углом, без создания закруглений, припуск на загиб должен составлять 0,6 от толщины листа.

Своими руками можно сгибать конструкции из пластичных металлов: меди, латуни, алюминия. Радиус изгиба зависит от качества материала и способа гибки. Изделия с небольшим радиусом закругления выполняют из пластичных материалов.

Радиус изгиба зависит от качества материала и способа гибки. Изделия с небольшим радиусом закругления выполняют из пластичных материалов.

Гибка металла своими руками

Как изготовить скобу методом гибки

При сгибании стальной полосы на роликовом станке, верхняя прорезь на бруске должна соответствовать размеру полосы.

Материалы и инструменты:

- металлический лист;

- тиски;

- молоток;

- оправа;

- брусок;

- электропила по металлу.

Предварительно нужно по схеме вычислить длину полосы заготовки и сделать расчет гибки металлического листа.

При расчетах на каждый загиб выполняют запас по 0,5 толщины полосы и по 1 мм на сгиб торцов в сторону.

Согласно схеме выпиливают заготовку, делают отметки места изгиба. Изгиб заготовки выполняют в тисках с угольниками.

Сначала надо зажать в тисках заготовку на уровне изгиба. Затем при помощи молотка выполняют первый загиб.

com/embed/-P4IOAVPaaU»/>

Затем заготовку переставляют в тисках и зажимают ее оправой вместе с бруском. Затем делают второй загиб.

После этого вытаскивают заготовку, делают отметки длины лапок скобы.

Скобу с бруском оправой загибают в тисках, при этом отгибают обе ее лапки. Изгиб уточняют треугольником. Если изгиб выполнен неправильно, его исправляют при помощи молотка и бруска оправы. После процесса сгиба конструкцию отпиливают до нужных размеров.

Как своими руками изготовить станок для гибки металла?

Приемы гибки металла: Приемы гибки полос: а – порядок гибки; б – гибка острого угла.

Материалы и инструменты:

- металлическая балка двутавр 80 мм;

- уголок 80 мм;

- болты;

- петли;

- сварочный аппарат;

- рукоятки;

- струбцины;

- стол.

Сначала выполняют основу самодельного станка из металлического профиля — двутавра 80 мм. Затем уголок 80 мм прикручивают сверху к двутавровой балке при помощи двух болтов. Уголок будет закреплять заготовку во время сгибания.

Уголок будет закреплять заготовку во время сгибания.

На двутавр под уголок приваривают 3 петли от стальных дверей. Вторые половинки петель приваривают к уголку 80 мм, который повернут к двутавру.

Этим уголком выполняет гибку материала при повороте уголка. Чтобы сделать гибку, к уголку приваривают две рукоятки по 800 мм. За рукоятки станок будут поворачивать.

Листогиб прижимают к столу при помощи двух больших струбцин. Откручивают прижимной уголок. Затем укладывают заготовку. Уголок перемещают на свое место.

Его можно просто приподнять, при этом не снимая. Затем заготовку продевают между уголком и двутавром. Аккуратно выравнивают металлический лист по краю уголка.

Потом прочно затягивают болты и при помощи поворота траверсы сгибают заготовку на необходимый угол.

Самодельный станок можно использовать для сгибания металлических листов небольшой толщины. Для сгиба листов, имеющих большую толщину, применяют станки, изготовленные на производстве. При соблюдении правильной технологии можно получить готовые изделия, имеющие высокое качество.

При соблюдении правильной технологии можно получить готовые изделия, имеющие высокое качество.

Рекомендованные сообщения

Создайте аккаунт или войдите в него для комментирования

Вы должны быть пользователем, чтобы оставить комментарий

Создать аккаунт

Зарегистрируйтесь для получения аккаунта. Это просто!

Войти

Уже зарегистрированы? Войдите здесь.

Сейчас на странице 0 пользователей

Нет пользователей, просматривающих эту страницу.

Гибка металла | Гибка листового металла до 10 мм

Гибка металла

Гибка металла – это технологическая операция, при которой изделие принимает нужные размеры и форму с помощью сжатия внутренних и растяжения наружных слоев материала. В результате чего из заготовки плоской формы получают объемное изделие без сварных и иных швов и соединений.

«Гибка» звучит как простой процесс, но в действительности, он очень сложен. Значение гибки и в современном постиндустриальном мире трудно переоценить. Куда ни посмотреть – всюду конструкции из гнутого листового металла. Даже производители гибочных прессов удивляются, насколько сложные детали стали изготавливаться на разработанном ими оборудовании.

Всё это стало возможным благодаря активному внедрению ЧПУ, применению в технологии гибки нескольких управляемых осей, новейших систем гидравлики и измерительной электроники, а также широким использованием роботов. Основным же двигателем ускоренного развития высокоточной гибочной технологии явился повсеместный переход металлоoбрабатывающей промышленности на применение высокопроизводительных вырубных прессов и листовой лазерной резки.

Исторически эта технологическая операция возникла практически одновременно с литьём и ковкой – первичными этапами металлообработки. Научившись правильно гнуть заготовки из металла, люди решили огромное количество насущных бытовых и военных задач, начиная от создания сложных инструментов для охоты и сельского хозяйства, и заканчивая производством оружия.

«Лист» и «гибка» не очень ассоциируются с высокой технологией – high tech, однако для того чтобы гнуть «непослушный» лист металла необходимы специальные знания и огромный практический опыт. Объясните техническому специалисту, который не знаком с листовым металлом, что в нашем высокотехничном мире невозможно постоянно получать при гибке угол 90 градусов, не меняя параметров настройки.

Без изменения программы угол будет меняться, если, например, лист толщиной 2 мм сделан из нержавеющей стали или алюминия, если его длина – 500мм, 1000мм или 2000 мм, если гибка производится вдоль или поперёк волокон материала, если линия гибки находится в окружении пробитых или прорезанных лазером отверстий, если лист имеет различную упругую деформацию (горячекатаный прокат), если поверхностное упрочнение при самой деформации сильнее или слабее и т.д. и т.п.

Да, о гибке листового металла, как о профессиональной сфере металлообработки, можно говорить очень много, но, пожалуй, надо отметить самое главное.

1. Гибка листового металла – это высокопроизводительная, быстрая и высокоточная операция.

2. Замена сварки гибкой, как правило, очень выгодна при увеличении скорости производственного процесса и при обеспечении дополнительной прочности изделия за счёт так называемых рёбер жесткости.

3. Гибка металла редко является первичной операцией, как правило, — её задача максимально приблизить деталь к конечной форме (товарному виду).

4. Гибка сложных многопрофильных изделий из листового металла (в т.ч. плющение и изготовление петель) очень сильно зависит от применения редких специальных инструментов — узких, изогнутых пуансонов и ковочных оснасток.

5. Гибка заготовок из толстого (более 5 мм) листа сильно зависит от «тоннажности» станка, т.е. от такой характеристики как усилие балки, измеряемой в тоннах на метр.

6. Гибка малых бортов (отгибов) напрямую увязана с физическими характеристиками металла – его толщиной, жёсткостью и текучестью. Так, например, получить борт высотой в 2 мм из листа толщиной 1 мм гибкой технологически невозможно – нужно применять операцию штамповки.

7. Также стандартным холодным способом согнуть заготовку металла толщиной более 5 мм с внутренним угловым радиусом гиба менее толщины самого металла чревато разрывом внешней плоскости детали.

Гибка листового металла в нашей компании осуществляется на 120-ти тонном, 3-х метровом гидравлическом прессе с ЧПУ производства компании Baycal. Используемый на нашем производстве листогибочный станок имеет широкий арсенал оснастки (матриц и пуансонов), которые позволяют нам выполнять даже самые сложные заказы.

Цена на гибку металла

|

|

| |||

|

|

|

|

| |

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Данные цены действительны только для черных сталей толщиной до 2 мм включительно.

Гибка металла 3 мм – коэффициент 1,2

Гибка металла 4-6 мм – коэффициент 1,3

Гибка металла 7-10 мм – коэффициент 1,5

Гибка изделий из нержавеющей стали, цены устанавливаются отдельно, исходя из объема заказа.

Как согнуть лист металла толщиной 3 мм

Как согнуть лист металла толщиной 3 мм

Гибка листового металла позволяет при сравнительно небольших усилиях получить изделие нужной формы. Ибо при сварке затрачивается больше усилий как физических, так и финансовых. Лист металла можно сгибать вручную или с применением автоматики, однако общие принципы работы остаются прежними. Именно об особенностях данного процесса и пойдет речь.

Основные принципы

Гнутье металла осуществляется различными методами. Часто используется сварка, однако температурное воздействие способно изменять форму и свойства готового изделия. Это снижает эксплуатационные свойства и точность изготовления.

Так как при гибке металла внешние слои металла растягиваются, а внутренние начинают сжиматься, то необходимо перегибать на заданный угол часть металлопроката относительно другого. Угол же можно отыскать с помощью расчетов.

Изделие деформируется на те значения, которые находятся в заданных пределах. Они зависят от следующих параметров:

- Толщина металлического листа;

- Сколько составляет угол перегиба;

- Насколько прочен материал;

- Скорость и время выполнения процедуры.

Именно от них будет зависеть показатель допустимой деформации. Следующим этапом является выбор типа гибки.

Типы гибки металлических изделий

Сгибание металла производится вручную и с применением автоматических устройств. В первом случае процесс будет достаточно трудозатратен, потребует использования пассатижей и молотка, в результате на эту процедуру уйдет немало времени.

Гораздо проще и качественнее будет механизация процесса с помощью станков и соответствующих приспособлений. Форму цилиндра изделию придают специальные вальцы. С их помощью создаются дымоходы, желоба, трубные изделия.

Развитие станкостроительного производства позволило достичь сгибания материала для изготовления самых сложных изделий. А быстрая замена рабочего инструмента позволяет максимально эффективно и ускоренно перенастроить станочное устройство.

Виды оборудования

Для современного процесса по сгибанию металла имеется немало вариантов новейших аппаратов.

На производстве обычно применяются прессы, которые можно разделить на следующие виды:

- Ротационные, гнущие металл с помощью перемещения между специальными валиками. Подходят для изготовления крупногабаритных изделий небольшими сериями.

- Поворотные прессы сгибают пластины с помощью гибочных балок и двух плит. Стационарная плита располагается внизу, а наверху находится поворотная плита. Оптимальный вариант для обработки изделий из листового металла с простым рельефом и маленькими габаритами.

- Стандартные прессы пневматические или гидравлические применяются для массовых или мелкосерийных изделий из нержавейки или другого металла. Сгибка производится между пуансоном и матрицей. За счет этого можно обрабатывать даже утолщенные изделия. При этом следует отметить, что гидравлические прессы применяются чаще, чем на пневматике, за счет более простой эксплуатации и стоимости.

Из всех вышеописанных видов оборудования наиболее современным является ротационное. Оно действует в автоматическом режиме, и рабочему не нужно заранее рассчитывать оптимальное значение усилия.

Автоматизированными считаются и поворотные прессы. Здесь отправляется один лист в устройство, который необходимо расположить его как необходимо по заданию. Чаще всего применяется на небольших предприятиях, где работают с металлическими деталями.

Ручная работа

Такая работа производится обычно ручными ножницами. В нужных местах ставятся отметки, по которым будет осуществляться ручная гибка металла. Лист надежно фиксируют в тисках. Массивным молотком производят первый сгиб. Изделие передвигают к новому месту сгиба, зажимают с бруском из дерева, загибают в нужную сторону.

По завершении работы необходимо удостовериться, что изделие соответствует установленным стандартам. Проверка ведется с применением угольника и при необходимости недочеты устраняются.

Самостоятельное изготовление станка

Иногда требуется сделать станок в домашних условиях. Это облегчит работу по сгибке металла и повысит производительность работы. Здесь потребуются уголок, металлическая балка, петли с болтами, струбцины, рукояти, стол и сварочный аппарат. Порядок действий следующий:

- Делается основа из металла, подойдет двутавровый профиль.

- Крепится кверху балки уголок с помощью болтов.

- Сварочным аппаратом под уголок привариваются три петли.

- Сгинаем алюминиевый лист поворотом уголка.

- Плотное прижатие металла обеспечивают две струбцины.

- Уголок необязательно убирать, можно приподнимать его. Кладете изделие промеж профиля и уголка. Затем по краю выравнивается металлический лист.

Проверьте болты, чтобы они крепко были закреплены. Траверсы поверните и согните таким образом, чтобы образовать нужный угол. Это позволит не тратить время на расчеты угла.

Каким бы ни были устройства, главные принципы остаются неизменными. Следуя им, можно получить изделия, соответствующие стандартам и пожеланиям заказчика.

В процессе строительства дома или дачи зачастую появляется необходимость в оборудовании водостоков, канализации, каркасов из металла.

При изготовлении подобных изделий необходимо придать плоской заготовке необходимую пространственную форму. Советы опытных мастеров, как загнуть лист металла в домашних условиях, позволят изготавливать конструкции хорошего качества, которые прослужат долгое время. Для работы не понадобится гибочный станок, обойдемся небольшим набором инструментов, которые есть в мастерской.

Существует простой способ сделать это и без специальных приспособлений наподобие листогиба.

Что понадобится для сгибания листа

Понадобятся измерительные инструменты, болгарка с камнями толщиной 1 мм и 2 мм. Для техники безопасности требуется иметь специальные очки. Гнуть будем листовую сталь толщиной 2 мм, размеры подбираются в зависимости от чистой длины и ширины с учетом величины подгибов. Гнуть надо на любом ровном профиле металлическим молотком.

Технология загиба листового материала

Процесс рассмотрим на примере изготовления крышки для коптильни. Толщина листа в нашем случае 2 мм.

Сделайте разметку на листе. На каждый изгиб предусмотрено 35 мм, для загиба рекомендуется вычесть из этого размера по 4 мм. Соответственно, на листе надо нарисовать прямоугольник 508×308 мм, изгибы получатся длиной по 31 мм. Под линейку проведите линии.

Чтобы лист можно было легко согнуть, необходимо прорезать небольшие канавки. Наденьте защитные очки или маску и болгаркой ровно пройдитесь по линиям, глубина резания примерно один миллиметр, но не более. Толщина диска 1 мм.

Поменяйте диск на 2,5 мм и еще раз пройдитесь по линиям. Пользоваться двумя дисками надо по двум причинам.

- Тонким диском намного легче работать, он дает ровный срез, проще контролировать глубину.

- Широкий диск увеличивает пропил, что позволяет загибать металл без упора о кромки.

Прорежьте одну сторону угла, полностью они срезаются после изгиба.

Приступайте к гибке листа. Точно по линии пропиливания положите его на профиль, согните вначале одну сторону, затем противоположную.

Обстукивайте постепенно по всей длине, гните медленно, не пытайтесь сделать сразу большой угол.

Повторите операции с оставшимися краями листа. Если линия получилась не идеальной, то поставьте деталь на ребро и подровняйте проблемные места.

Проверьте изделие. Все в норме – отрежьте болгаркой оставшиеся хвостики.

Проварите места срезов на углах. Болгаркой уберите окалину, потеки металла и острые края, придайте товарный вид.

Заключение

Ровным изгиб получается за счет предварительного прорезания, по этим линиям металл гнется намного быстрее, а толстые края не деформируются. Таким методом можно гнуть толстые листы под различные изделия.

Смотрите видео

https://sdelaysam-svoimirukami.ru/

Как сделать трубу из жести без станка

Домашние мастера придумали много способов сгибания металлического листа в трубу без применения станка.

Предлагаем вариант с применением походящей по размерам болванки. Делают её из старой трубы подходящего диаметра.

Лист металла раскладывают на полу, отрезают от него кусок нужной длины. Чтобы определить нужный размер, требуемый диаметр трубы умножают на 3,14 и прибавляют 30 мм на шов.

К болванке с двух сторон приваривают перпендикулярно одна к другой по паре трубок. В их отверстия должен свободно вставляться лом.

Рекомендация мастера: способом сгибания металлического листа при помощи болванки удобно изготавливать трубы не более метра в длину.

Чтобы воспользоваться приспособлением, потребуются усилия трех человек. Болванку укладывают на край листа. Один человек встает сверху, двое других накручивают металл на болванку, проворачивая лом на 90 градусов.

Всю длину листа скручивают таким способом, оставшийся край подбивают молотком. Шов закрепляют при помощи сварки.

Нужно учесть, что радиус сгиба листового металла зависит от его толщины и способа изготовления. Горячекатаная сталь больше подходит для труб, из холодного проката изготавливают профильные изделия.

Гибка металла – это технологическая операция, при которой изделие принимает нужные размеры и форму с помощью сжатия внутренних и растяжения наружных слоев материала. В результате чего из заготовки плоской формы получают объемное изделие без сварных и иных швов и соединений.

«Гибка» звучит как простой процесс, но в действительности, он очень сложен. Значение гибки и в современном постиндустриальном мире трудно переоценить. Куда ни посмотреть – всюду конструкции из гнутого листового металла. Даже производители гибочных прессов удивляются, насколько сложные детали стали изготавливаться на разработанном ими оборудовании.

Всё это стало возможным благодаря активному внедрению ЧПУ, применению в технологии гибки нескольких управляемых осей, новейших систем гидравлики и измерительной электроники, а также широким использованием роботов. Основным же двигателем ускоренного развития высокоточной гибочной технологии явился повсеместный переход металлоoбрабатывающей промышленности на применение высокопроизводительных вырубных прессов и листовой лазерной резки.

Исторически эта технологическая операция возникла практически одновременно с литьём и ковкой – первичными этапами металлообработки. Научившись правильно гнуть заготовки из металла, люди решили огромное количество насущных бытовых и военных задач, начиная от создания сложных инструментов для охоты и сельского хозяйства, и заканчивая производством оружия.

«Лист» и «гибка» не очень ассоциируются с высокой технологией – high tech, однако для того чтобы гнуть «непослушный» лист металла необходимы специальные знания и огромный практический опыт. Объясните техническому специалисту, который не знаком с листовым металлом, что в нашем высокотехничном мире невозможно постоянно получать при гибке угол 90 градусов, не меняя параметров настройки.

Без изменения программы угол будет меняться, если, например, лист толщиной 2 мм сделан из нержавеющей стали или алюминия, если его длина – 500мм, 1000мм или 2000 мм, если гибка производится вдоль или поперёк волокон материала, если линия гибки находится в окружении пробитых или прорезанных лазером отверстий, если лист имеет различную упругую деформацию (горячекатаный прокат), если поверхностное упрочнение при самой деформации сильнее или слабее и т.д. и т.п.

Да, о гибке листового металла, как о профессиональной сфере металлообработки, можно говорить очень много, но, пожалуй, надо отметить самое главное.

1. Гибка листового металла – это высокопроизводительная, быстрая и высокоточная операция.

2. Замена сварки гибкой, как правило, очень выгодна при увеличении скорости производственного процесса и при обеспечении дополнительной прочности изделия за счёт так называемых рёбер жесткости.

3. Гибка металла редко является первичной операцией, как правило, — её задача максимально приблизить деталь к конечной форме (товарному виду).

4. Гибка сложных многопрофильных изделий из листового металла (в т.ч. плющение и изготовление петель) очень сильно зависит от применения редких специальных инструментов — узких, изогнутых пуансонов и ковочных оснасток.

5. Гибка заготовок из толстого (более 5 мм) листа сильно зависит от «тоннажности» станка, т.е. от такой характеристики как усилие балки, измеряемой в тоннах на метр.

6. Гибка малых бортов (отгибов) напрямую увязана с физическими характеристиками металла – его толщиной, жёсткостью и текучестью. Так, например, получить борт высотой в 2 мм из листа толщиной 1 мм гибкой технологически невозможно – нужно применять операцию штамповки.

7. Также стандартным холодным способом согнуть заготовку металла толщиной более 5 мм с внутренним угловым радиусом гиба менее толщины самого металла чревато разрывом внешней плоскости детали.

Гибка листового металла в нашей компании осуществляется на 120-ти тонном, 3-х метровом гидравлическом прессе с ЧПУ производства компании Baycal. Используемый на нашем производстве листогибочный станок имеет широкий арсенал оснастки (матриц и пуансонов), которые позволяют нам выполнять даже самые сложные заказы.

Руководство по проектированию

— SheetMetal.Me

Отводы

Изгибы являются наиболее типичной особенностью деталей из листового металла и могут быть выполнены с помощью различных методов и машин, что исключает абсолютную необходимость в некоторых из приведенных ниже советов. Однако для типовых деталей, которые должны быть рентабельными и простыми в производстве, могут быть полезны следующие советы.

- Минимальная длина фланца зависит от матрицы, используемой для гибки. Чтобы определить типичную минимальную длину фланца, обратитесь к Таблице усилия на изгиб воздуха.

- Если несколько изгибов находятся в одной плоскости, попробуйте спроектировать деталь так, чтобы все изгибы были обращены в одном направлении. Это избавит оператора от необходимости переворачивать деталь. Это также приносит пользу станкам для гибки створок и панелей, которые могут сгибаться только в одном направлении за установку.

- По возможности избегайте крупных деталей, особенно больших деталей с маленькими или детализированными фланцами. Преследование крупной детали через каждый изгиб может быть опасным и утомительным для оператора. Это также делает вас уязвимыми для снижения точности деталей.

- При разработке детали всегда сверяйтесь с таблицей профилей инструмента. Знайте инструменты, доступные в вашем магазине, или стандарты, если вы отдаете производство на аутсорсинг. Специализированная оснастка может быть очень дорогой.

Цековки и зенковки

В то время как более тонкие калибровочные листы часто не утопают, есть несколько рекомендаций, которым следует следовать при работе с более толстыми листами, чтобы сохранить прочность материала и предотвратить деформацию элементов во время формования.

- Расстояние между двумя зенковками должно быть не менее 8-кратной толщины материала.

- Для обеспечения прочности расстояние между краем зенковки и краем материала должно быть в 4 раза больше толщины материала.

- Между застежкой и поверхностью зенковки должно быть не менее 50% контакта.

- Для предотвращения деформации отверстия край зенковки должен быть как минимум в 3 раза больше толщины материала от точки касания изгиба.

Локоны

При добавлении загиба к краю листа следующие рекомендации гарантируют, что никаких специальных инструментов не потребуется.

- Внешний радиус изгиба не может быть меньше толщины материала в 2 раза. Это создаст проем с радиусом толщины 1 материала.

- Отверстие должно быть не менее радиуса скручивания плюс толщина материала от элемента скручивания.

- Изгиб должен быть не менее радиуса изгиба плюс 6-кратная толщина материала от элемента изгиба.

Ямочки

- Диаметр углубления не должен превышать толщину материала более чем в 6 раз.

- Внутренняя глубина ямки не должна превышать внутренний радиус.

- Отверстие должно быть как минимум в три раза больше толщины материала от края углубления. Или внутренний радиус лунки плюс 3-кратная толщина материала.

- От края детали углубления должны быть как минимум в 4 раза больше толщины материала плюс радиус углубления.

- От изгиба углубления должны быть как минимум в 2 раза больше толщины материала плюс радиус углубления плюс радиус изгиба.

- На другой лунке углубления должны быть в 4 раза больше толщины материала плюс внутренний радиус каждой лунки.

Тиснение и резьба

- Выдавливания и смещения следует измерять на одной стороне материала, если нет необходимости выдерживать внешний размер.

- Для круглых тиснений или ребер максимальная глубина равна внутреннему радиусу тиснения.

- Для плоских тиснений максимальная глубина равна внутреннему радиусу плюс внешний радиус.

- Для V-образного тиснения максимальная глубина равна трехкратной толщине материала.

- Тиснение должно быть как минимум в 3 раза больше толщины материала от края отверстия.

- Между двумя параллельными ребрами минимальное расстояние в 10 раз превышает толщину материала плюс радиус ребер.

Экструдированные отверстия

- Расстояние между двумя выдавленными отверстиями должно быть не менее 6-кратной толщины материала.

- Расстояние от края до выдавленного отверстия должно быть не менее 3-х кратной толщины материала.

- Расстояние от изгиба до выдавленного отверстия должно быть в 3 раза больше толщины материала плюс радиус изгиба.

Накладки

Накладки используются для усиления фланца без необходимости во вторичных процессах, таких как сварка. Хотя косынки почти всегда требуют специального инструмента, некоторые базовые рекомендации должны помочь. Обязательно проконсультируйтесь с отделом тормозных прессов вашего завода, чтобы узнать, что они оборудованы для гибки.

- Накладки под 45 ° не должны проектироваться так, чтобы их плоская кромка превышала толщину материала более чем в 4 раза.

- Для отверстий расстояние между косынкой и краем отверстия должно быть не менее 8-кратной толщины материала.

Кайма

Подгибы используются для создания складок в листовом металле, чтобы придать краям жесткость и создать край, безопасный для прикосновения.

- Для отрывной кромки внутренний диаметр должен быть равен толщине материала.

- Для открытой кромки изгиб теряет округлость, если внутренний диаметр превышает толщину материала.

- Для отверстий минимальное расстояние между краями отверстия в 2 раза превышает толщину материала плюс радиус кромки.

- Для сгибов минимальное расстояние между внутренней кромкой сгиба и внешней стороной кромки должно быть в 5 раз больше толщины материала плюс радиус сгиба плюс радиус кромки.

отверстий / щелей

- Расстояние от внешней линии пресс-формы до нижней части выреза должно быть равным минимальной длине фланца, предписанной таблицей сил изгиба воздуха.

- Практическое правило : 2,5 * толщина материала + радиус изгиба.

- При использовании пробивного пресса диаметр отверстия всегда должен быть равен диаметру вашего инструмента, и вы никогда не должны использовать инструмент, диаметр которого меньше толщины материала.

- Практическое правило : Никогда не проектируйте отверстие диаметром менее 0,040 дюйма, кроме случаев лазерной резки.

- При использовании пробивного пресса отверстия должны быть не менее 1 толщины материала от любого края. Это предотвращает вздутие по краю.

Копья и жалюзи

Формованные штанги и жалюзи почти всегда требуют специального инструмента, поэтому убедитесь, что понимаете, что вам доступно, прежде чем проектировать элемент.

- Минимальная глубина копья должна быть в два раза больше толщины материала и не менее.125 ”

- Если копье сформировано с помощью стандартного инструмента, убедитесь, что длина изгиба может быть разделена стандартным набором секционного инструмента.

- От изгиба фурмы должны быть не менее чем в 3 раза больше толщины материала плюс радиус изгиба, однако фактический минимум часто намного больше указанного и определяется профилем инструмента.

- Пиковые наконечники должны располагаться на расстоянии не менее 3-х кратной толщины материала от края отверстия.

Пазы и рельефы

- Минимальная ширина выемки равна толщине материала и не менее.04 ”. Это исключается, если заготовка вырезается с помощью лазерной системы, и в этом случае минимум составляет только пропил лазера.

- При определении длины надреза очень важно понимать, какой инструмент используется для вырезания надреза. По возможности, выемка должна быть кратной длине пуансона, чтобы не допустить высечки.

- Минимальное расстояние от сгиба составляет 3 длины материала плюс радиус сгиба.

- При изготовлении с помощью штамповочного пресса минимальное расстояние между двумя надрезами должно быть не менее 2-х кратной толщины материала и не менее.125 ”

Сварка

- Ручная сварка должна быть ограничена калибрами толщиной более 20.

- Для соединения копланарных поверхностей одинаковой толщины следует использовать точечную сварку. Геометрия рычага и глубина горловины аппарата точечной сварки будут ограничивающим фактором.

- Сварные соединения следует проектировать с максимально жесткими допусками, чтобы сварщику не требовалось добавлять проволоку.

- Материал проволоки всегда должен совпадать с материалом свариваемого материала.

Покрытие

- Острые края и углы обычно получают примерно в два раза больше, чем материал покрытия из-за плотности тока в этих областях.

- Если возможно, нарезание и резьба после нанесения покрытия, в противном случае предположите, что толщина материала увеличится в 4 раза по сравнению с типичной толщиной покрытия, соответственно скомпенсируйте шаг и глубину.

- Избегайте труднодоступных углублений.

- Поскольку детали будут подвешиваться на крючки и погружаться в них, целесообразно создать отверстия для подвешивания в вашей детали, а не оставлять решение на усмотрение обкладчика.Эти отверстия могут быть небольшими, их достаточно, чтобы продеть проволочный крючок. Эти отверстия также позволят вам контролировать положение детали при погружении.

- В дополнение к отверстию для подвешивания предусмотрены дренажные отверстия. Зная ориентацию детали по отверстиям для подвешивания, убедитесь, что деталь можно легко очистить после нанесения покрытия.

- Предположим, что все области детали будут покрыты гальваническим покрытием, маскирование не рекомендуется.

.

Допуск на изгиб — SheetMetal.Me

Понимание допуска на изгиб и, следовательно, уменьшения изгиба детали — важный первый шаг к пониманию того, как изготавливаются детали из листового металла. Когда листовой металл подвергается процессу изгиба, металл вокруг изгиба деформируется и растягивается. По мере того, как это происходит, общая длина вашей части становится небольшой. Точно так же, когда вы пытаетесь разработать развертку, вам придется сделать вычет из желаемого размера детали, чтобы получить правильный размер развертки.Допуск на изгиб определяется как материал, который вы добавляете к фактической длине полки детали, чтобы получить развертку. Длины плеч — это часть фланца, выходящая за пределы радиуса изгиба. В нашем примере ниже деталь с длиной фланца 2 дюйма и 3 дюйма с внутренним радиусом 0,250 дюйма под углом 90 ° будет иметь длину опор 1,625 дюйма и 2,625 дюйма соответственно. Когда мы вычисляем допуск на изгиб, мы находим, что он равен 0,457 ”. Чтобы развернуть развертку, мы добавляем 0,457 дюйма к 1,625 дюйма и 2.625 ”, чтобы получить 4.707”. Как видите, Допуск на изгиб и Уменьшение изгиба тесно связаны ниже.

Калькулятор допусков на изгиб

Ниже представлен наш простой калькулятор допуска на изгиб, он работает путем ввода толщины материала, угла изгиба, внутреннего радиуса и коэффициента К. Он просто обрабатывает эти переменные с помощью уравнений, которые мы обсудим ниже. Обратите внимание, что угол изгиба — это исключенный угол, а не включенный угол.

[swfobj src = ”http: // sheetmetal.me / wp-content / uploads / 2011/05 / Bend-Allowance-Calculator.swf ”width =” 395 ″ height = ”180 ″]

Формула допуска на изгиб

Формула допуска на изгиб учитывает геометрию изгиба и свойства металла для определения допуска изгиба. Вам нужно будет знать толщину материала (MT), угол изгиба (B Перед выполнением любых расчетов важно преобразовать включенный угол в дополнительный. Внутренний радиус будет окончательным радиусом включенного угла. Для получения информации о том, как определяется внутренний радиус, см. Нашу публикацию в таблице Air Bend Force. Наконец, К-фактор — это свойство материала, который вы изгибаете. Это свойство определяет, как материал растягивается при изгибе.См. Наш пост о К-факторе, чтобы лучше понять, а также диаграммы и формулы.

Сама формула довольно проста:

Таблица допусков на изгиб

Поскольку допуск на изгиб часто путают с уменьшением изгиба, важно понимать, с каким значением вы собираетесь работать. Как только вы поймете, что представляют собой эти значения, вы сможете использовать их для точной и быстрой разработки разверток для деталей из листового металла. Создание диаграммы со стандартными значениями — ключевой компонент ускорения этого процесса.Многие программные пакеты, такие как Solid Works, Inventor и Solid Edge, позволяют включать в свои расчеты при разработке разверток диаграммы допусков на изгиб.

К сожалению, гибка листового металла не всегда одинакова в каждом цехе. Самые большие вариации исходят от самих материалов. Защитные покрытия, вариации сплава и толщины, а также многие другие мелкие факторы — все это вместе дает вам допуск на изгиб, уникальный для вашей работы. Эта диаграмма подведет вас достаточно близко для большинства приложений и может не потребовать точной настройки с вашей стороны, однако, если вы действительно привержены точному изгибу, загрузите таблицу Excel и начните вводить свои собственные значения.

Приведенная ниже диаграмма Microsoft Excel предназначена для датчиков с четными номерами от 8 до 24 и имеет коэффициент К по умолчанию 0,33 для каждого. Внутренние радиусы основаны на стандартной диаграмме силы изгиба воздуха. Вы можете легко изменить толщину материала, внутренний радиус и коэффициент К для каждой толщины в верхней части каждого столбца.

Таблица допусков на изгиб листового металла (PDF)

Таблица допусков на изгиб листового металла (Excel)

| ДОПУСК НА ИЗГИБ | ||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| Датчик 8 | Датчик 10 | Датчик 12 | 14 Датчик | 16 Датчик | 18 Датчик | 20 Датчик | 22 Датчик | 24 Датчик | ||||||||||

| Коэффициент К | 0.33 | K-фактор | 0,33 | K-фактор | 0,33 | K-фактор | 0,33 | K-фактор | 0,33 | K-фактор | 0,33 | K-фактор | 0,33 | K-фактор | 0,33 | Коэффициент К | 0,33 | |

| MT | IR | MT | IR | MT | IR | MT | IR | MT | IR | MT | IR | MT | IR | MT | IR | MT | IR | |

| 0.163 | 0,210 | 0,135 | 0,164 | 0,105 | 0,118 | 0,075 | 0,105 | 0,060 | 0,092 | 0,048 | 0,066 | 0,036 | 0,020 | 0,030 | 0,024 0,020 | 0,020 | ||

| Угол | Резерв | Резерв | Резерв | Резерв | Резерв | Резерв | Резерв | Резерв | Резерв | |||||||||

| 10 | 0.0461 | 0,0364 | 0,0266 | 0,0226 | 0,0195 | 0,0143 | 0,0056 | 0,0052 | 0,0049 | |||||||||

| 15 | 0,0691 | 0,0546 | 0,0399 | 0,0339 | 0,0293 | 0,0214 | 0,0083 | 0,0078 | 0,0073 | |||||||||

| 20 | 0,0921 | 0,0727 | 0,0532 | 0,0453 | 0.0390 | 0,0285 | 0,0111 | 0,0104 | 0,0097 | |||||||||

| 25 | 0,1152 | 0,0909 | 0,0665 | 0,0566 | 0,0488 | 0,0357 | 0,0139 | 0,0130 | 0,0122 | |||||||||

| 30 | 0,1382 | 0,1091 | 0,0799 | 0,0679 | 0,0585 | 0,0428 | 0,0167 | 0,0156 | 0.0146 | |||||||||

| 35 | 0,1612 | 0,1273 | 0,0932 | 0,0792 | 0,0683 | 0,0500 | 0,0195 | 0,0182 | 0,0170 | |||||||||

| 40 | 0,1842 | 0,1455 | 0,1065 | 0,0905 | 0,0780 | 0,0571 | 0,0222 | 0,0209 | 0,0195 | |||||||||

| 45 | 0,2073 | 0,1637 | 0.1198 | 0,1018 | 0,0878 | 0,0642 | 0,0250 | 0,0235 | 0,0219 | |||||||||

| 50 | 0,2303 | 0,1818 | 0,1331 | 0,1131 | 0,0975 | 0,0714 | 0,0278 | 0,0261 | 0,0243 | |||||||||

| 55 | 0,2533 | 0,2000 | 0,1464 | 0,1245 | 0,1073 | 0,0785 | 0.0306 | 0,0287 | 0,0268 | |||||||||

| 60 | 0,2764 | 0,2182 | 0,1597 | 0,1358 | 0,1170 | 0,0856 | 0,0333 | 0,0313 | 0,0292 | |||||||||

| 65 | 0,2994 | 0,2364 | 0,1730 | 0,1471 | 0,1268 | 0,0928 | 0,0361 | 0,0339 | 0,0316 | |||||||||

| 70 | 0.3224 | 0,2546 | 0,1863 | 0,1584 | 0,1365 | 0,0999 | 0,0389 | 0,0365 | 0,0341 | |||||||||

| 75 | 0,3455 | 0,2728 | 0,1996 | 0,1697 | 0,1463 | 0,1070 | 0,0417 | 0,0391 | 0,0365 | |||||||||

| 80 | 0,3685 | 0,2910 | 0,2129 | 0,1810 | 0.1560 | 0,1142 | 0,0445 | 0,0417 | 0,0389 | |||||||||

| 85 | 0,3915 | 0,3091 | 0,2263 | 0,1923 | 0,1658 | 0,1213 | 0,0472 | 0,0443 | 0,0414 | |||||||||

| 90 | 0,4146 | 0,3273 | 0,2396 | 0,2036 | 0,1755 | 0,1284 | 0,0500 | 0,0469 | 0.0438 | |||||||||

| 95 | 0,4376 | 0,3455 | 0,2529 | 0,2150 | 0,1853 | 0,1356 | 0,0528 | 0,0495 | 0,0462 | |||||||||

| 100 | 0,4606 | 0,3637 | 0,2662 | 0,2263 | 0,1950 | 0,1427 | 0,0556 | 0,0521 | 0,0487 | |||||||||

| 105 | 0,4836 | 0,3819 | 0.2795 | 0,2376 | 0,2048 | 0,1499 | 0,0584 | 0,0547 | 0,0511 | |||||||||

| 110 | 0,5067 | 0,4001 | 0,2928 | 0,2489 | 0,2145 | 0,1570 | 0,0611 | 0,0573 | 0,0535 | |||||||||

| 115 | 0,5297 | 0,4182 | 0,3061 | 0,2602 | 0,2243 | 0,1641 | 0.0639 | 0,0599 | 0,0560 | |||||||||

| 120 | 0,5527 | 0,4364 | 0,3194 | 0,2715 | 0,2340 | 0,1713 | 0,0667 | 0,0626 | 0,0584 | |||||||||

| 125 | 0,5758 | 0,4546 | 0,3327 | 0,2828 | 0,2438 | 0,1784 | 0,0695 | 0,0652 | 0,0608 | |||||||||

| 130 | 0.5988 | 0,4728 | 0,3460 | 0,2942 | 0,2535 | 0,1855 | 0,0723 | 0,0678 | 0,0633 | |||||||||

| 135 | 0,6218 | 0,4910 | 0,3594 | 0,3055 | 0,2633 | 0,1927 | 0,0750 | 0,0704 | 0,0657 | |||||||||

| 140 | 0,6449 | 0,5092 | 0,3727 | 0,3168 | 0.2730 | 0,1998 | 0,0778 | 0,0730 | 0,0681 | |||||||||

| 145 | 0,6679 | 0,5274 | 0,3860 | 0,3281 | 0,2828 | 0,2069 | 0,0806 | 0,0756 | 0,0706 | |||||||||

| 150 | 0,6909 | 0,5455 | 0,3993 | 0,3394 | 0,2925 | 0,2141 | 0,0834 | 0,0782 | 0.0730 | |||||||||

| 155 | 0,7140 | 0,5637 | 0,4126 | 0,3507 | 0,3023 | 0,2212 | 0,0862 | 0,0808 | 0,0754 | |||||||||

| 160 | 0,7370 | 0,5819 | 0,4259 | 0,3620 | 0,3120 | 0,2283 | 0,0889 | 0,0834 | 0,0779 | |||||||||

| 165 | 0,7600 | 0,6001 | 0.4392 | 0,3734 | 0,3218 | 0,2355 | 0,0917 | 0,0860 | 0,0803 | |||||||||

| 170 | 0,7830 | 0,6183 | 0,4525 | 0,3847 | 0,3315 | 0,2426 | 0,0945 | 0,0886 | 0,0827 | |||||||||

.

Какой наименьший радиус изгиба при любой толщине листового металла?

Радиус изгиба

Для гибки листового металла должен быть радиус изгиба, радиус изгиба не должен быть слишком большим или слишком маленьким, его следует выбирать соответствующим образом. Если радиус изгиба слишком мал, это вызовет растрескивание в месте изгиба; если радиус изгиба слишком большой, легко отскочить.

Оптимальный радиус изгиба разной толщины из различных материалов (РАДИУС изгиба внутренний) см. В таблице ниже:

Условия отжига металла Состояние холодного отверждения

Соответствующее положение направления изгиба и направления волокна

вертикальный параллельный вертикальный параллельный

08, 10 0.1т 0,4т 0,4т 0,8т

15, 20 0,1 т 0,5 т 0,5 т 1,0 т

25, 30 0,2 т 0,6 т 0,6 т 1,2 т

45, 50 0,5 т 1,0 т 1,0 т 1,7 т

65 млн 1,0 т 2,0 т 2,0 т 3,0 т

Алюминий 0,1 т 0,35 т 0,5 т 1,0 т

Латунь 0,1 т 0,35 т 1,0 т 2,0 т

Мягкая латунь 0,1 т 0,35 т 0,35 т 0,8 т

Полужесткая латунь 0,1 т 0,35 т 0,5 т 1,2 т

Фосфорная бронза / / 1,0 т 3,0 т

Данные в таблице выше являются предпочтительными только для справки. Фактически, скругленные углы листогибочного пресса обычно равны 0,3, а небольшое количество закругленных углов пуансона листогибочного пресса равно 0.5.

Для обычной низкоуглеродистой стали, антикоррозийной алюминиевой пластины, желтой меди, пурпурной меди и т. Д. Внутренний радиус 0,2 не является проблемой, но для некоторых высокоуглеродистых сталей, твердого алюминия, сверхтвердого алюминия используйте радиус 0,2 приведет к изгибному разрушению или трещине внешнего радиуса.

Вы можете проверить полную информацию в этом посте:

https://machinemfg.com/press-brake-ultimate-guide/

.

Как загнуть лист металла в домашних условиях? | RDV

Необходимость в работе с металлическими листами может возникнуть при ремонте или строительстве. Это может понадобиться при сооружении водостоков, канализации и создания каркасов из металла для каких-либо конструкций.

При производстве различных конструкций зачастую следует придать металлическому листу нужную форму. Если вам необходимо загнуть лист в домашних условиях, наши рекомендации помогут вам справиться с этой задачей.

Гибка металла своими руками

Работа с заготовками осуществляется без применения сварки, благодаря чему можно получить конструкцию повышенной прочности. Как правило, для работы не требуется разогревать лист и особых усилий также прилагать не нужно. Исключение — особо твёрдые металлы (вроде углеродистых сталей).

Гибка листового металла может быть радиусной, многоугловой, одноугловой и п-образной. Нередко, при производстве различных деталей сгибание сочетают с пробивкой и резкой. Для непрофессиональной работы можно использовать мягкие металлы и сплавы. Гибка возможна с помощью плоскогубцев, киянки.

Как согнуть металлический лист ровно своими руками

Для работы нужно такое оборудование:

- тиски;

- оправа;

- брусок;

- молоток.

В тиски устанавливается наша заготовка. Зажмите её по линии сгиба и начните работать молотком. Как только будущая скобка согнётся, её следует развернуть в тисках, снова зажать и начать моделировать другую сторону.

Для измерения правильность угла используют треугольник и молотком исправляются неточности. Готовую конструкцию можно подпилить до нужного размера.

Как гнуть листовой металл на станке

Самый простой и эффективный способ получить изделие необходимой формы — использовать листогиб. Казалось бы, без профессионального оборудования не обойтись. Однако, опытные мастера могут самостоятельно собрать домашний простой станок, который позволит согнуть необходимые детали.

Для этого вам, конечно, нужен аппарат для сварки и прочная поверхность, на которую закрепят всю конструкцию. Основа станка будет изготовлена из двутавровой балки (к ней необходимо прикрепить уголок, который будут использовать для удерживания заготовки при работе). Под него, с помощью сварки, устанавливаются 3 дверные петли.

Одну из их сторон приварите к уголку. С двух боков к станку приваривают ручки, чтобы его можно было легко поворачивать в процессе. Перед установкой заготовки уголок необходимо приподнять. Использовать подобные конструкции можно только при работе с тонкими листами.

Как правильно гнуть листовой металл в домашних условиях с помощью молотка

Для обработки листов до 1,2 мм в толщину можно взять киянку и плоскогубцы. Для обработки также следует взять деревянную ровную заготовку. Первоначально начертите прямую, по которую будете осуществлять сгиб (должна быть абсолютно ровной).

Заготовку следует зажать (используя плоскогубцы) и медленно подгибать край вверх, двигаясь по всей длине. Как только вам удастся сформировать угол в 90 градусов, применяя киянку, выровняйте заготовку до конца.

Как можно согнуть металл в домашних условиях без станка

Мастера разработали множество методов, которые позволяют согнуть листовой металл своими руками. Один из таких способов позволяет легко согнуть металлический лист в трубу без использования особенной аппаратуры. Для осуществления задуманного понадобится только болванка, которая подходит по диаметру (берём обычную трубу).

Положите металлическую заготовку на пол и отрежьте от неё необходимый кусок. Обязательно добавьте 30 мм на шов. Подобный метод позволит быстро и просто изготовить трубы до 1 метра в длину. К заготовке с обоих боков перпендикулярно приваривается по 2 трубки.

Для использования такого «станка» необходимо три мастера. Болванка устанавливается на краю используемого листа. Один мастер становится сверху, а двое помощников начинают «наматывать» лист на заготовку поворачивая её на 90 градусов. Всю длину листа подобным образом сворачивают, а край подбивают киянкой. Для закрепления шва используется сварка.

Как согнуть листовой металл в домашних условиях: загнуть лист

Как согнуть лист

Виды оборудования

Для современного процесса по сгибанию металла имеется немало вариантов новейших аппаратов. На производстве обычно применяются прессы, которые можно разделить на следующие виды:

- Ротационные, гнущие металл с помощью перемещения между специальными валиками. Подходят для изготовления крупногабаритных изделий небольшими сериями.

- Поворотные прессы сгибают пластины с помощью гибочных балок и двух плит. Стационарная плита располагается внизу, а наверху находится поворотная плита. Оптимальный вариант для обработки изделий из листового металла с простым рельефом и маленькими габаритами.

- Стандартные прессы пневматические или гидравлические применяются для массовых или мелкосерийных изделий из нержавейки или другого металла. Сгибка производится между пуансоном и матрицей. За счет этого можно обрабатывать даже утолщенные изделия. При этом следует отметить, что гидравлические прессы применяются чаще, чем на пневматике, за счет более простой эксплуатации и стоимости.

Из всех вышеописанных видов оборудования наиболее современным является ротационное. Оно действует в автоматическом режиме, и рабочему не нужно заранее рассчитывать оптимальное значение усилия.

Автоматизированными считаются и поворотные прессы. Здесь отправляется один лист в устройство, который необходимо расположить его как необходимо по заданию. Чаще всего применяется на небольших предприятиях, где работают с металлическими деталями.

Самостоятельное изготовление станка

Иногда требуется сделать станок в домашних условиях. Это облегчит работу по сгибке металла и повысит производительность работы. Здесь потребуются уголок, металлическая балка, петли с болтами, струбцины, рукояти, стол и сварочный аппарат. Порядок действий следующий:

- Делается основа из металла, подойдет двутавровый профиль.

- Крепится кверху балки уголок с помощью болтов.

- Сварочным аппаратом под уголок привариваются три петли.

- Сгинаем алюминиевый лист поворотом уголка.

- Плотное прижатие металла обеспечивают две струбцины.

- Уголок необязательно убирать, можно приподнимать его. Кладете изделие промеж профиля и уголка. Затем по краю выравнивается металлический лист.

Проверьте болты, чтобы они крепко были закреплены. Траверсы поверните и согните таким образом, чтобы образовать нужный угол. Это позволит не тратить время на расчеты угла.

Каким бы ни были устройства, главные принципы остаются неизменными. Следуя им, можно получить изделия, соответствующие стандартам и пожеланиям заказчика.

Источник: https://tokar.guru/metally/gibka-i-gnute-listovogo-metalla.html

Технология загиба листового металла на примере

Процесс рассмотрим на примере изготовления крышки для коптильни. Толщина листа в нашем случае 2 мм.

Сделайте разметку на листе. На каждый изгиб предусмотрено 35 мм, для загиба рекомендуется вычесть из этого размера по 4 мм. Соответственно, на листе надо нарисовать прямоугольник 508×308 мм, изгибы получатся длиной по 31 мм. Под линейку проведите линии.

Чтобы лист можно было легко согнуть, необходимо прорезать небольшие канавки. Наденьте защитные очки или маску и болгаркой ровно пройдитесь по линиям, глубина резания примерно один миллиметр, но не более. Толщина диска 1 мм.

Поменяйте диск на 2,5 мм и еще раз пройдитесь по линиям. Пользоваться двумя дисками надо по двум причинам.

- Тонким диском намного легче работать, он дает ровный срез, проще контролировать глубину.

- Широкий диск увеличивает пропил, что позволяет загибать металл без упора о кромки.

Прорежьте одну сторону угла, полностью они срезаются после изгиба.

Приступайте к гибке листа. Точно по линии пропиливания положите его на профиль, согните вначале одну сторону, затем противоположную.

Обстукивайте постепенно по всей длине, гните медленно, не пытайтесь сделать сразу большой угол.

Повторите операции с оставшимися краями листа. Если линия получилась не идеальной, то поставьте деталь на ребро и подровняйте проблемные места.

Проверьте изделие. Все в норме – отрежьте болгаркой оставшиеся хвостики.

Проварите места срезов на углах. Болгаркой уберите окалину, потеки металла и острые края, придайте товарный вид.

Ровным изгиб получается за счет предварительного прорезания, по этим линиям металл гнется намного быстрее, а толстые края не деформируются. Таким методом можно гнуть толстые листы под различные изделия.

Источник: https://SdelaySam-SvoimiRukami.ru/5473-kak-rovno-sognut-stalnoj-list-bez-listogiba.html

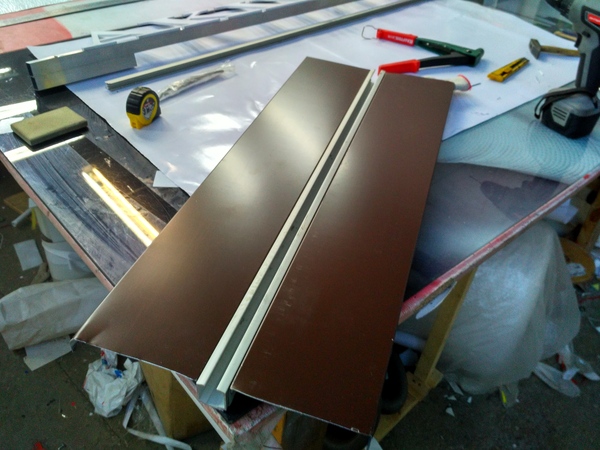

Как выбирать, резать и сгибать листовой металл

Слева направо: оцинкованная сталь, латунь, сталь, медь, алюминий

Думаете о создании корпуса для вашего последнего проекта? Или, может быть, вы работаете над гигантским роботом, чтобы терроризировать окрестности? Скорее всего, листовой металл сыграет свою роль. Листовой металл бывает самых разных видов и размеров. Вот несколько советов и хитростей, которые помогут вам придать этой блестящей простыне желаемую форму.

Толщина

Одно из самых важных решений при работе с листовым металлом — это решить, какая толщина вам понадобится.Как и в случае с проволокой, толщина листового металла измеряется в калибрах, причем большее число указывает на более тонкий лист. Чтобы измерить толщину, вы можете использовать толщину листового металла, которая покажет вам толщину как в количестве, так и в тысячных долях дюйма. Однако одно важное замечание заключается в том, что листы черных и цветных металлов одного калибра имеют разную толщину, поэтому вам понадобится один калибр для черных металлов, а другой — для цветных.

СОВЕТ: Для небольших кусков металла вы можете имитировать незавершенный процесс, зажимая металл между деревянными брусками в тисках, а затем забивая их молотком.

Гибка

Гибка листового металла может быть сложной задачей, но с подходящим инструментом это легко. Те, кто работает с ним регулярно, вероятно, имеют в своей мастерской гибочный пресс для листового металла, но этот инструмент может быть немного дорогим для любителя. К счастью, есть несколько удобных для кошельков вариантов, которые могут помочь вам выполнить работу.

Используя край вашего верстака, кусок дерева, два зажима и молоток, вы можете сделать элементарный гибочный пресс. Отметьте линию изгиба и положите металлический лист на край скамейки.Затем поместите древесину параллельно и немного позади линии сгиба. Закрепите деревянную поверхность поверх металла на верстаке. Наконец, вручную согните лист вверх под желаемым углом. Если вам нужен резкий изгиб на 90 °, постучите по складке молотком.

Раскрой

Листовой металл режут множеством различных инструментов, и у каждого из них есть свои сильные и слабые стороны. Вот некоторые из наиболее распространенных инструментов, но они представляют собой лишь небольшое количество вариантов.

ножницы

Эти ножничные инструменты, обычно известные как «авиационные ножницы» или «консервные ножи», отлично подходят для резки мягких листовых металлов, таких как олово, алюминий, латунь и тонкостенная сталь (калибр 24 или более тонкая).В зависимости от формы разреза вы будете использовать левые, правые или прямые ножницы, обычно обозначенные цветом ручки: красный для левого, зеленый для правого и желтый для прямого. Убедитесь, что металл полностью вставлен в горловину ножниц для оптимальной резки.

Ножовка по металлу

Ножовкой можно резать листовой металл, но ее форма ограничивает радиус поворота и глубину пропила. Чтобы продлить срок службы лезвия, протрите воск по длине лезвия. Чтобы разрез был более чистым, приклейте полоску малярной ленты сверху и снизу листа, чтобы сколы не поцарапали материал.

Нубблер

Высечные ножницы — это инструмент, который предлагает большой контроль над резом, но за счет ширины реза. Каждый разрез вырезает крошечный кусок листового металла, и процесс повторяется. Показанный здесь высечные ножницы являются ручными, хотя также широко распространены версии с приводом от дрели, электрические и пневматические.

Лобзик

Качественный лобзик и правильное лезвие для резки металла позволят быстро справиться с резкой листового металла. Если вам нужен прямой пропил, прижмите к листу линейку, чтобы она служила направляющей для подножки лобзика.

Ленточная пила

С соответствующим полотном резать листовой металл на ленточной пиле довольно просто. Для резки металла требуется меньшая скорость полотна, чем для резки дерева, но многие ленточные пилы имеют многоступенчатые шкивы для изменения скорости полотна.

Резка алюминия с помощью настольной пилы

Это может показаться безумным, но вы можете разрезать листы алюминия на настольной пиле. Обязательно используйте лезвие с твердосплавным наконечником с 60 зубьями (или более) и нанесите воск на лезвие, чтобы обеспечить хорошее смазывание среза.Действуйте медленно, будьте предельно осторожны и надевайте средства защиты органов слуха!

Удаление заусенцев

После резки металла часто остается острая кромка. Обязательно удалите! Вы можете купить необычный инструмент для удаления заусенцев, если часто работаете с листовым металлом, но быстрый осмотр файла не менее эффективен. Ваши пальцы будут вам благодарны!

Гибка листового металла | Минифабер

Minifaber может похвастаться своим пятидесятилетним опытом в области гибки металла : процесс холодной обработки металла, который осуществляется с помощью станка, называемого гибочным станком.Форма гибочного станка оказывает давление на плоскую пластину для получения различных форм.

Наряду с резкой и формованием гибка листового металла используется на металлических поверхностях для получения полуфабрикатов и может выполняться на поверхностях разных типов: наша специализация — гибка алюминия, нержавеющей стали, железа и меди .

Качество гибки алюминиевого листового металла

Каждый металл по-разному реагирует на операцию гибки металлического листа , поэтому каждый из них требует осторожной обработки в соответствии с его механическими и физическими свойствами, чтобы избежать растрескивания.

Чтобы иметь возможность предоставлять качественные услуги по гибке листового металла, мы полагаемся на 7 высокотехнологичных гибочных станков и хорошо подготовленный технический персонал , который превратит вашу идею в осуществимый проект и, в конечном итоге, в реальный готовый продукт или полуфабрикат.

Гибка алюминия

Гибка алюминиевого листа является одним из простейших процессов благодаря хорошо известным свойствам, характеризующим алюминий: мягкость, пластичность и легкость позволяют изгибать его без риска поломки или образования трещин. Узнайте больше о процессе гибки алюминия и о том, как мы это делаем, здесь, в Minifaber.

Гибочная сталь

Наиболее характерным свойством стали является ее твердость: поэтому при гибке стали важно соблюдать точные меры, позволяющие всегда получать оптимальный результат. Узнайте больше о том, как мы сгибаем листы из стали и нержавеющей стали .

Гибочный станок

Это второй по популярности металл после алюминия: поэтому легко понять, насколько широк диапазон его применения.Чтобы удовлетворить все эти потребности, мы выполняем процессы гибки чугуна.

Гибка нержавеющей стали

Нержавеющая сталь особенно востребована в таких секторах, как пищевая, фармацевтическая и косметическая, из-за ее высокой коррозионной стойкости: таким образом можно поддерживать высокий уровень гигиены.

Медь гибка

Высокая электрическая и теплопроводность меди делает ее одним из наиболее востребованных металлов для применения, например, в строительном секторе.Для этих конкретных требований в микрофабре изгиб меди соединяется с изгибом других металлов.

Узнайте больше об услугах по гибке меди , которые мы предоставляем здесь, в Minifaber.

Какие существуют виды гибки листового металла?

Гибка требует приложения силы к листу, который изгибается под углом и принимает желаемую форму. Но это только общий процесс: если мы рассмотрим подробнее, то найдем:

- Гибка листового металла с помощью V-образной матрицы или Гибка на воздухе — наиболее распространенный вариант, когда необходимо достичь угла до 90 °

- П-образный изгиб , в котором используются цилиндрические формы

- поворотная гибка , когда станок для гибки металла изгибает плоскую металлическую поверхность благодаря использованию поворотной матрицы (цилиндра)

Если вы хотите узнать больше об этом процессе и наших услугах, прочтите также: Искусство гибки листового металла .

Станки Minifaber для гибки листового металла

Гибка листового металла осуществляется на станках с ЧПУ , которые могут изгибать либо большое количество, либо отдельную деталь с такой же и предельной точностью .

В зависимости от ваших потребностей, это технологическое оборудование может выполнять различные виды гибки, такие как стандартные , U-образные гибки или поворотные гибки . Minifaber может выбрать из 7 гибочных станков от 30 до 180 тонн в зависимости от продукта, который нужно получить.

Вас интересует гибка листового металла? Прочтите наши сообщения, чтобы узнать больше:

Прецизионная гибка листового металла и V-образная канавка

V-образная канавка позволяет вырезать канавку, уменьшающую толщину металла на линии сгиба и позволяющую получить очень маленький внешний радиус сгиба.

Вопрос: Я работаю в мастерских много лет, но до недавнего времени я никогда не слышал о нарезании канавок для изготовления деталей из листового металла.Все, что я прочитал по этой теме, а это немного, говорит о преимуществах обработки V-образных канавок, но не столько о том, что происходит после того, как эти канавки оказываются в плоской части. Вам все еще нужен листогибочный пресс или деталь изготавливается вручную? Как создается внутренний радиус в этом типе изгиба и как рассчитываются допуск на изгиб и вычет изгиба? Когда, как и где я буду использовать V-образные канавки и для каких деталей это будет полезно?

Ответ: Впервые я столкнулся с концепцией обработки канавок еще в 1960-х годах, но это еще одна история, которую лучше не рассказывать.Перенесемся на 40 лет вперед, и обработка канавок теперь имеет совершенно другую интерпретацию, по крайней мере, когда речь идет о производстве деталей из листового металла и листов.

Обработка канавок под малые