Содержание

Способ уменьшения диаметра отверстия

Способ уменьшения диаметра отверстия (2) в стенке детали включает сплющивание стенки детали на входе отверстия (2) по периметру (3) при помощи инструмента, контактный конец которого имеет сферическую форму или форму усеченного конуса. Стенку детали выполняют из жаропрочного материала. Предложен также способ коррекции проницаемости детали (9, 10), содержащей множество отверстий (2) для прохождения газообразной текучей среды. Способ содержит также этапы идентификации по меньшей мере одного отверстия (2), диаметр (Dr) которого превышает заранее определенный верхний предел (Dmax), и уменьшения упомянутого избыточного диаметра (Dr) посредством сплющивания отверстия (2) по периметру. 2 н. и 8 з.п. ф-лы, 6 ил.

Настоящее изобретение касается способа уменьшения диаметра отверстия.

Выполнение отверстий, в частности, посредством механической обработки создает особые проблемы допуска. Если недостаточный диаметр можно откорректировать, прибегнув к повторной механической обработке детали, то снятый материал невозможно восстановить, когда диаметр отверстия достиг слишком большого значения. Поэтому такие детали обычно не сохраняют и выбраковывают, что ведет к увеличению расходов.

Если недостаточный диаметр можно откорректировать, прибегнув к повторной механической обработке детали, то снятый материал невозможно восстановить, когда диаметр отверстия достиг слишком большого значения. Поэтому такие детали обычно не сохраняют и выбраковывают, что ведет к увеличению расходов.

Изобретение согласно настоящей заявке прежде всего призвано предложить способ уменьшения диаметра отверстия, позволяющий восстанавливать детали, в которых диаметр, по меньшей мере, одного отверстия превысил предписанные допуски.

Способ в соответствии с настоящим изобретением содержит этап сплющивания периметра отверстия. При сплющивании периметра отверстия часть материала периметра выталкивается внутрь отверстия, уменьшая, таким образом, его диаметр.

Предпочтительно упомянутое сплющивание можно производить при помощи инструмента, центрованного по отверстию. За счет этого можно достичь равномерного уменьшения диаметра по всему периметру отверстия, сохраняя, таким образом, первоначальную форму отверстия.

Предпочтительно контактный конец упомянутого инструмента может содержать шарик по существу сферической формы. Использование такого шарика для сплющивания обеспечивает значительное уменьшение диаметра отверстия при минимальном воздействии на поверхность, контактирующую с шариком по периметру отверстия.

Вместе с тем контактный конец упомянутого инструмента может иметь и другие формы, например по существу форму усеченного конуса.

Предпочтительно упомянутый периметр отверстия может быть металлическим. Металлический материал обладает некоторой ковкостью, что в некоторых пределах обеспечивает пластическую деформацию периметра отверстия.

В частности, упомянутый периметр отверстия может быть выполнен из жаропрочного материала, например, такого как сплав на основе никеля, такой как Inconel® 718 или Hastelloy® X, или сплав на основе кобальта, такой как MAR M 509, или сплав на основе никеля-железа. Такие жаропрочные сплавы являются дорогими и тяжело поддаются механической обработке. Поэтому степень выбраковки является высокой, что приводит к большим затратам. В связи с этим еще больший интерес представляет применение способа в соответствии с настоящим изобретением для деталей из жаропрочного сплава.

Поэтому степень выбраковки является высокой, что приводит к большим затратам. В связи с этим еще больший интерес представляет применение способа в соответствии с настоящим изобретением для деталей из жаропрочного сплава.

Проблема малых допусков для диаметра отверстий встает особенно остро в случае деталей, содержащих множество отверстий небольшого диаметра для прохождения газообразной текучей среды. Такие детали, как правило, должны обеспечивать определенную проницаемость для упомянутой газообразной текучей среды. Если слишком низкую проницаемость можно скорректировать посредством расширения отверстий для прохождения газа, то слишком большую проницаемость исправить практически невозможно, что обычно приводит к выбраковке деталей.

Второй задачей настоящего изобретения является разработка способа коррекции проницаемости детали, содержащей множество отверстий для прохождения газообразной текучей среды.

Способ коррекции проницаемости в соответствии с настоящим изобретением содержит этапы идентификации, по меньшей мере, одного отверстия, диаметр которого превышает заранее определенный верхний передел, и уменьшения этого диаметра при помощи вышеупомянутого способа уменьшения диаметра.

Предпочтительно упомянутый способ коррекции может дополнительно содержать предварительный этап контроля проницаемости детали. Таким образом, проницаемость корректируют только при превышении заранее определенного максимального порога.

Упомянутые отверстия могут быть охлаждающими отверстиями. Как правило, такие отверстия имеют небольшой диаметр, а также отличаются ограниченными допусками изготовления. Кроме того, чтобы поддерживать на детали некоторый температурный профиль, эти отверстия распределены на ней с очень строгим соблюдением условий расположения. Поэтому, как правило, чрезмерную проницаемость такой детали невозможно исправить посредством простого закупоривания некоторых из охлаждающих отверстий.

Еще одной задачей настоящего изобретения является ограничение выбраковки и снижение стоимости изготовления газовых турбин, в том числе для турбореактивных двигателей, турбовинтовых двигателей, газотурбинных двигателей и т.д. Упомянутая деталь может быть деталью горячей секции и/или камеры сгорания, например котелком камеры сгорания или дном камеры сгорания.

Более подробное описание изобретения представлено ниже со ссылками на прилагаемые чертежи.

Фиг. 1 — схематичный вид отверстия до применения способа уменьшения диаметра согласно варианту выполнения изобретения.

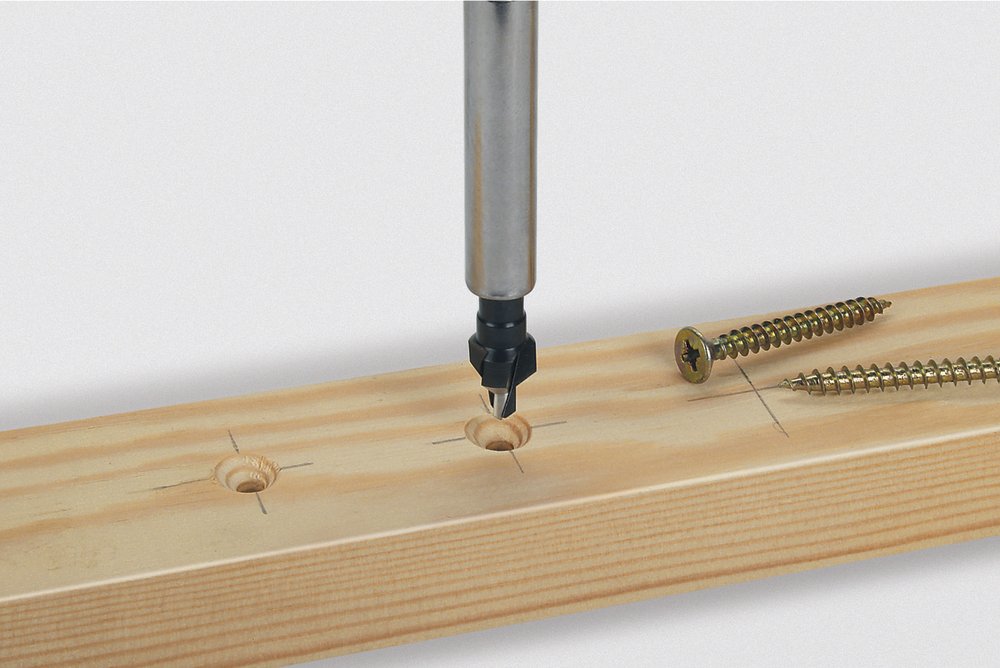

Фиг. 2 — схематичный вид этапа сплющивания периметра отверстия, показанного на фиг. 1, в рамках способа уменьшения диаметра согласно варианту выполнения изобретения.

Фиг. 3 — схематичный вид отверстия, показанного на фиг. 1, после применения способа уменьшения диаметра согласно варианту выполнения изобретения.

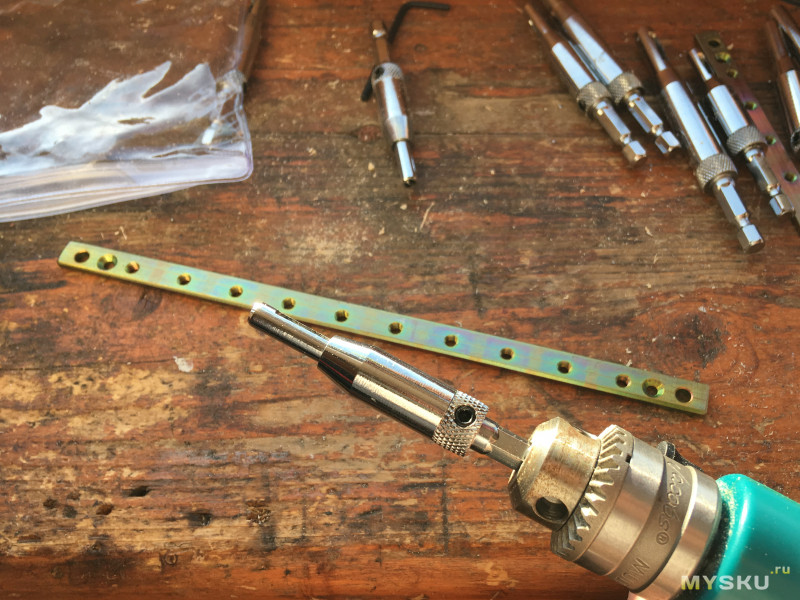

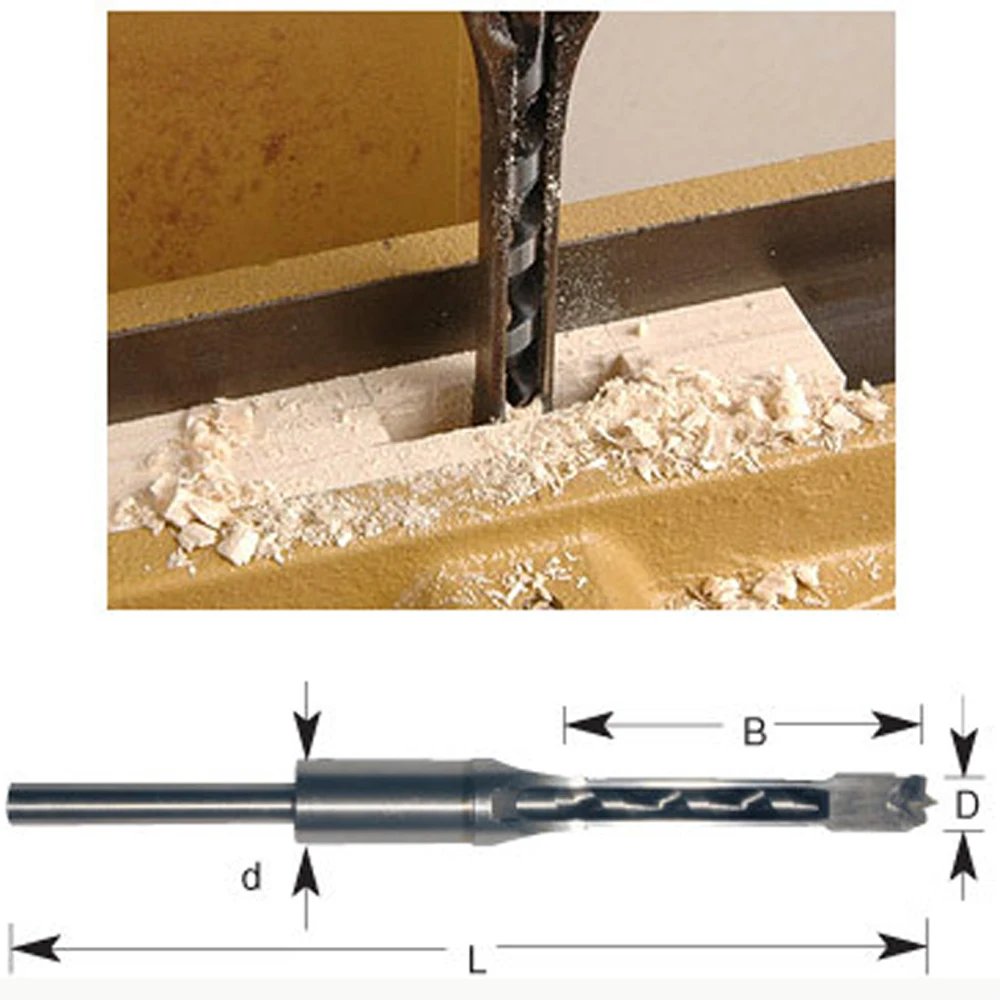

Фиг. 4а — вид сплющивающего инструмента для применения способа уменьшения диаметра согласно варианту выполнения изобретения.

Фиг. 4b — вид альтернативного сплющивающего инструмента для применения способа уменьшения диаметра согласно варианту выполнения изобретения.

Фиг. 5 — вид в разрезе камеры сгорания газотурбинного двигателя, содержащей два охлаждающих отверстия, которые можно обрабатывать при помощи способа уменьшения диаметра согласно варианту выполнения изобретения.

Показанная на фиг. 1 стенка 1 содержит отверстие 2, реальный диаметр Dr которого превышает почти на 10% необходимый максимальный диаметр Dmax. В показанном на фиг. 2 варианте выполнения способа уменьшения диаметра в соответствии с настоящим изобретением периметр 3 отверстия 2 сплющивают при помощи инструмента 6, содержащего на контактном конце 7 шарик 4 по существу большего диаметра, например, в 5-10 раз превышающего диаметр Dr отверстия 1. Этот инструмент 6 показан на фиг. 4а. Во время сплющивания, показанного на фиг. 2, шарик 4 центруют по оси отверстия 2. Чтобы избежать деформации прогиба стенки 1 ее располагают на опоре. Таким образом, давление со стороны шарика 4 приводит к пластической деформации входного периметра 3 отверстия 2, которая заставляет материал продвигаться внутрь отверстия 2. Таким образом, образуется направленный внутрь буртик. После завершения сплющивания, как показано на фиг. 3, диаметр отверстия 2 на уровне его входного периметра уменьшился и имеет значение, меньшее необходимого максимального диаметра Dmax. В то же время механические и термические свойства стенки 1 практически не изменились, поэтому стенку 1 можно использовать по ее назначению.

В то же время механические и термические свойства стенки 1 практически не изменились, поэтому стенку 1 можно использовать по ее назначению.

Хотя на этапе сплющивания, показанном на фиг. 2, сплющивающий инструмент 6 заканчивается сферическим или по существу сферическим шариком 4, можно предусмотреть и другие формы. Инструмент 6 может заканчиваться усеченным конусным контактным концом 7, как показано на фиг. 4b. Предпочтительно угол конусности α должен быть больше 120°. В частности, он должен превышать 150°.

Хотя в представленном варианте выполнения инструмент 6 направляют по оси отверстия 2, способ в соответствии с настоящим изобретением можно также применять для отверстий, образующих угол с направлением давления сплющивания. Этот угол может быть равен 30°, или может быть меньше 30°, и предпочтительно является меньшим 20°.

Способ в соответствии с настоящим изобретением представляет особый интерес для коррекции избыточной проницаемости на деталях, содержащих отверстия для охлаждения за счет прохождения газообразной текучей среды, такой как воздух. В частности, способ в соответствии с настоящим изобретением можно применять для коррекции избыточной проницаемости на деталях горячей секции газотурбинного двигателя, например, таких как котелок, тонкая стенка или дно камеры сгорания. На фиг. 5 показана часть камеры 8 сгорания горячей секции газотурбинного двигателя. Эта камера 8 сгорания содержит котелок 9 и тонкую стенку 10, содержащие охлаждающие отверстия 2. Такие детали горячей секции газотурбинного двигателя, как правило, выполняют из жаропрочного сплава, такого как Inconel® 718 или Hastelloy® X, или MAR M 509. Отверстия 2 выполняют с использованием известных технологий обработки, таких как лазерная обработка. После обработки обычно трудно скорректировать избыточную проницаемость. Способ в соответствии с настоящим изобретением можно применить для коррекции избыточной проницаемости этих деталей посредством уменьшения диаметра на некоторых из охлаждающих отверстий 2.

В частности, способ в соответствии с настоящим изобретением можно применять для коррекции избыточной проницаемости на деталях горячей секции газотурбинного двигателя, например, таких как котелок, тонкая стенка или дно камеры сгорания. На фиг. 5 показана часть камеры 8 сгорания горячей секции газотурбинного двигателя. Эта камера 8 сгорания содержит котелок 9 и тонкую стенку 10, содержащие охлаждающие отверстия 2. Такие детали горячей секции газотурбинного двигателя, как правило, выполняют из жаропрочного сплава, такого как Inconel® 718 или Hastelloy® X, или MAR M 509. Отверстия 2 выполняют с использованием известных технологий обработки, таких как лазерная обработка. После обработки обычно трудно скорректировать избыточную проницаемость. Способ в соответствии с настоящим изобретением можно применить для коррекции избыточной проницаемости этих деталей посредством уменьшения диаметра на некоторых из охлаждающих отверстий 2.

Для этого на первом этапе контролируют проницаемость детали 8 или 9. Если она превышает максимальный порог, отверстия 2 замеряют индивидуально, чтобы определить, какие из них превышают максимальный диаметр Dmax. Затем такие отверстия 2 обрабатывают с применением описанного выше способа уменьшения диаметра, чтобы уменьшить проницаемость детали и для соответствия интервалу допуска.

Если она превышает максимальный порог, отверстия 2 замеряют индивидуально, чтобы определить, какие из них превышают максимальный диаметр Dmax. Затем такие отверстия 2 обрабатывают с применением описанного выше способа уменьшения диаметра, чтобы уменьшить проницаемость детали и для соответствия интервалу допуска.

Жаропрочные сплавы, применяемые в таких деталях, обладают также повышенной твердостью. Поэтому обычно необходимо прикладывать большие усилия сплющивания. Ниже в таблице 1 представлены примеры сплющивания таких отверстий в стенках из жаропрочного сплава:

| Таблица 1 | |||

| Примеры сплющивания | |||

| ⌀ До | ⌀ После | Уменьшение | Усилие [кПа] |

| 0,9 | 0,83 | 0,07 | 500 |

| 0,9 | 0,82 | 0,08 | 300 |

| 0,9 | 0,86 | 0,04 | 200 |

| 1,14 | 1,04 | 0,1 | 500 |

| 1,13 | 1,03 | 0,1 | 450 |

| 1,15 | 1,07 | 0,08 | 400 |

| 1,14 | 1,09 | 0,05 | 300 |

| 1,14 | 1,11 | 0,03 | 200 |

| 1,12 | 1,09 | 0,03 | 150 |

| 1,2 | 1,13 | 0,07 | 450 |

| 1,19 | 1,1 | 0,09 | 400 |

| 1,2 | 1,15 | 0,05 | 300 |

| 1,18 | 1,12 | 0,06 | 200 |

| 1,19 | 1,18 | 0,01 | 150 |

| 1,39 | 1,26 | 0,13 | 650 |

| 1,41 | 1,31 | 0,1 | 600 |

| 1,42 | 1,35 | 0,07 | 500 |

| 1,42 | 1,38 | 0,04 | 400 |

| 1,43 | 1,39 | 0,04 | 300 |

| 1,43 | 1,4 | 0,03 | 250 |

Таким образом, благодаря способу в соответствии с настоящим изобретением можно сохранять детали, которые в ином случае пришлось бы выбраковывать.

Несмотря на то что настоящее изобретение было описано со ссылками на конкретные примеры выполнения, разумеется, в эти примеры можно вносить различные изменения, не выходя за рамки изобретения, определенные в формуле изобретения. Следовательно, описание и чертежи следует рассматривать только в качестве иллюстрации.

Способ уменьшения диаметра отверстия (2) в стенке детали, отличающийся тем,

что он содержит этап, на котором сплющивают стенку детали на входе отверстия (2) по периметру (3) при помощи инструмента, контактный конец которого имеет сферическую или по существу сферическую форму, или форму усеченного конуса, причем деталь по периметру (3) отверстия (2) выполнена из жаропрочного материала.

2. Способ по п.1, в котором упомянутое сплющивание производят при помощи инструмента (6), центрованного по отверстию (2).

3. Способ по п.2, в котором контактный конец (7) упомянутого инструмента (6) содержит шарик (4).

4. Способ по п.1, в котором деталь по упомянутому периметру (3) отверстия (2) выполнена металлической.

5. Способ по п.1, в котором диаметр отверстия (2) составляет 0,5-3 мм.

6. Способ коррекции проницаемости детали (9, 10), содержащей множество отверстий (2) для прохождения газообразной текучей среды, отличающийся тем, что он содержит следующие этапы:

идентифицируют по меньшей мере одно отверстие (2), диаметр (Dr) которого превышает заранее определенный верхний предел (Dmax), и

упомянутый избыточный диаметр (Dr) уменьшают способом по п.1.

7. Способ по п.6, который содержит предварительный этап контроля проницаемости детали (9, 10).

8. Способ по п.6, в котором упомянутые отверстия (2) являются охлаждающими отверстиями.

9. Способ по п.6, в котором упомянутая деталь (9, 10) является деталью горячей секции газотурбинного двигателя.

10. Способ по п.6, в котором упомянутая деталь (9, 10) является частью камеры (8) сгорания.

| |

Как восстановить разбитое отверстие под шуруп

Данная проблема встречается очень и очень часто в быту. К примеру, следует случайно немного переусердствовать при открывании дверцы, скажем, шкафа и тут же шуруп вырывается из древесины. Обратно ввинтить его точно не предоставляется возможным, так как отверстие разбито напрочь. ДСП раскрошилось и образовалась небольшая воронка после вырванного шурупа. Выход из данной ситуации конечно же есть и совсем не сложный.

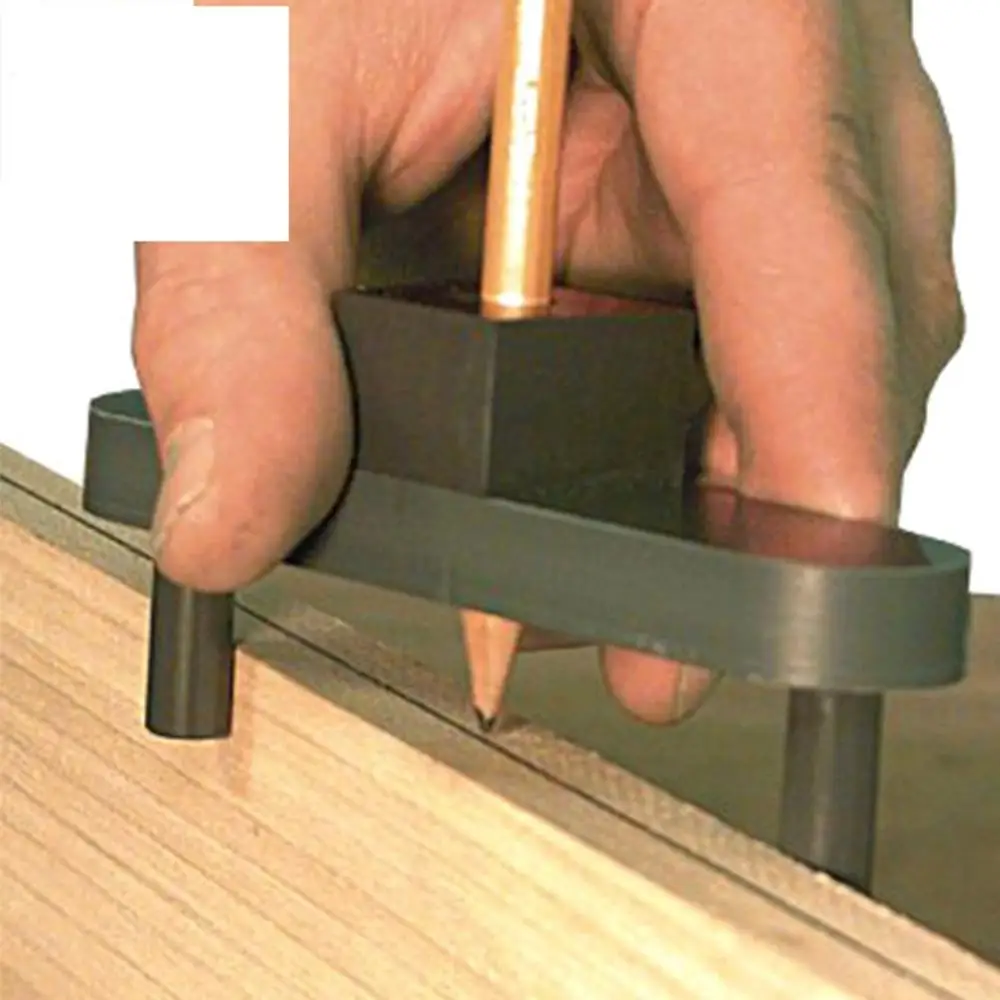

Для ремонта нам понадобится: деревянный чопик или вставыш. Делается он за пять мину из деревянной рейки. Если круглая — просто обрезаем, а если квадратная — перочинным ножом срезаем края, придавая цилиндрическую форму.

Восстанавливаем отверстие

Первым делом замеряем толщину ДСП. Далее берем сверло по дереву и выставляем на нем либо ограничитель, либо метку, чтобы сделать отверстие определенной глубины. Если толщина материала у вас, скажем, 9 мм, то сверлить нужно на глубину не более 7 мм. Толщина сверла так же подбирается индивидуально, все завит от диаметра ввинчиваемого самореза и характера разрушений. Я взял сверло на 5 мм.

Далее берем сверло по дереву и выставляем на нем либо ограничитель, либо метку, чтобы сделать отверстие определенной глубины. Если толщина материала у вас, скажем, 9 мм, то сверлить нужно на глубину не более 7 мм. Толщина сверла так же подбирается индивидуально, все завит от диаметра ввинчиваемого самореза и характера разрушений. Я взял сверло на 5 мм.

Аккуратно сверлим глухое отверстие.

Торопиться не надо, так как если случайно просверлите лицевую сторону — приятного будет мало.

Заливаем по краям клей по дереву. Можно использовать классический — ПВА или любой другой.

Естественно, чопик должен быть заранее подогнан под это отверстие по диаметру и длине. Аккуратно вбиваем его в отверстие.

Ждем высыхания клея. Далее под шуруп сверлим отверстие, чтобы при завинчивании было меньше внутренних напряжения, так как чопик выполнен из цельного куска дерева и при излишнем давлении запросто лопнет или треснет.

Вот и все! Отверстие восстановлено.

Можно ввернуть шуруп на место.

Соединение очень прочное. Скорей всего даже прочнее чем было, так как вставыш добавляет дополнительную плотность.

Ремонтируем все нужные отверстия под петли.

Таким нехитрым методом можно отремонтировать и восстановить отверстие не только в ДСП, но и в другой, абсолютно в любой древесине.

Смотрите видео

Технологии сверления металлов — РИНКОМ

Содержание

Технологии сверления металлов

-

Инструменты и оборудование для сверления металлов -

Технологии сверления отверстий в металле, применяемые в быту

-

Обычное сверление -

Рассверливание -

Уменьшение диаметров глубоких частей отверстий

-

-

Технологии сверления отверстий в металле, применяемые в промышленности

-

Технология глубокого сверления металла -

Технология сверления толстых листов металла -

Технология сверления тонких листов металла -

Особенности сверления сквозных отверстий в металлических заготовках -

Особенности сверления глухих отверстий в металлических заготовках -

Технологии сверления сложных отверстий в металлических заготовках

-

-

Основные таблицы для сверления металлов, необходимые для выбора режимов резания и иных нужд

-

Таблица №1: выбор режимов резания при сверлении металлов -

Таблица №2: поправочные коэффициенты -

Таблица №3: сверление углеродистой стали (выбор количества оборотов и скорости подачи в зависимости от диаметра сверла) -

Таблица №4: выбор скорости сверления сложной аустенитной стали -

Таблица №5: выбор диаметров просверливаемых отверстий, предназначенных для нарезания метрических и дюймовых резьб

-

-

Техника безопасности при сверлении металлов -

Полезные советы

В этой статье мы поговорим о технологиях сверления металла, которые мастера применяют в быту и на производстве. Вы узнаете обо всех особенностях и нюансах техпроцессов.

Вы узнаете обо всех особенностях и нюансах техпроцессов.

Фотография №1: сверление металла

Инструменты и оборудование для сверления металлов

Для сверления металлов применяют следующие основные инструменты и оборудование.

-

Бытовые и промышленные дрели. -

Держатели для них, жестко фиксирующие инструменты и обеспечивающие возможность плавной и точной их подачи. -

Портативные сверлильные станки. -

Стационарные станки для сверления металла (вертикального и горизонтального типов, глубокого сверления и пр.). -

Различные сверла по металлу.

Фотография №2: портативный сверлильный станок ECO.50-T на магнитном основании

Технологии сверления отверстий в металле, применяемые в быту

В быту для сверления отверстий металле применяют три технологии. Заготовки и листы зажимают при помощи струбцин и тисков. Чаще всего в домашних условиях используют обычные бытовые дрели и цилиндрические спиральные сверла.

Заготовки и листы зажимают при помощи струбцин и тисков. Чаще всего в домашних условиях используют обычные бытовые дрели и цилиндрические спиральные сверла.

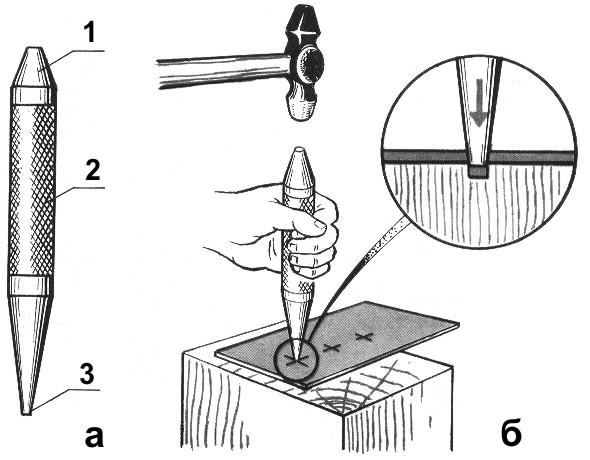

Обычное сверление

Эта технология сверления металла знакома каждому.

-

Происходит разметка. -

Отверстие намечают при помощи молотка и кернера. -

Заготовку зажимают в тисках или при помощи струбцины. -

Сверло нужного диаметра вставляют в патрон дрели и зажимают. -

Инструмент центрируют. -

Высверливают сквозное или глухое отверстие.

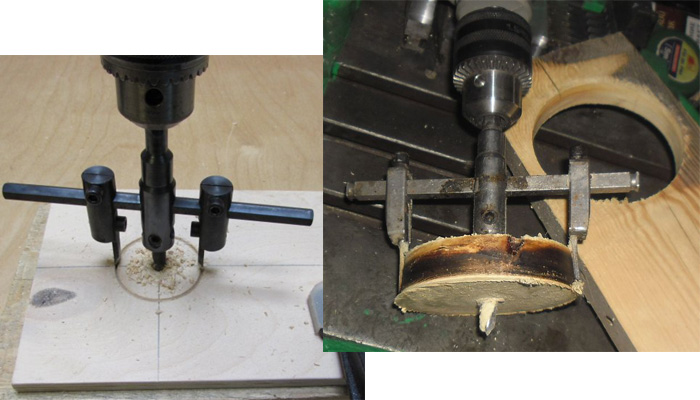

Фотография №3: сверление металла в домашних условиях

Рассверливание

Рассверливание металла — это технология, направленная на увеличение диаметра ранее проделанного отверстия. Для этого берут сверла больших диаметров.

Для этого берут сверла больших диаметров.

В домашних условиях отверстия обычно приходится рассверливать поэтапно, постепенно увеличивая диаметр используемых инструментов. Это связано с тем, что мощности бытовой дрели во многих случаях недостаточно для просверливания отверстий больших диаметров в толстых заготовках. Кроме этого поэтапный подход уменьшает осевое давление на сверла. Это значительно уменьшает вероятность поломок.

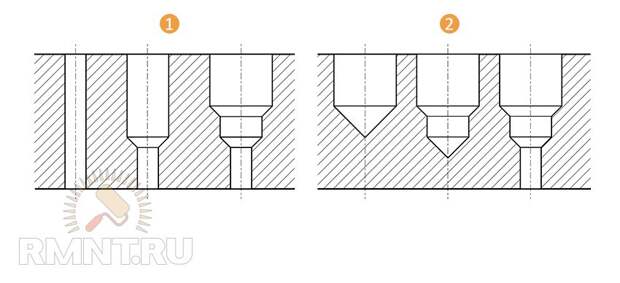

Изображение №1: принцип сверления отверстий больших диаметров в толстом металле в домашних условиях

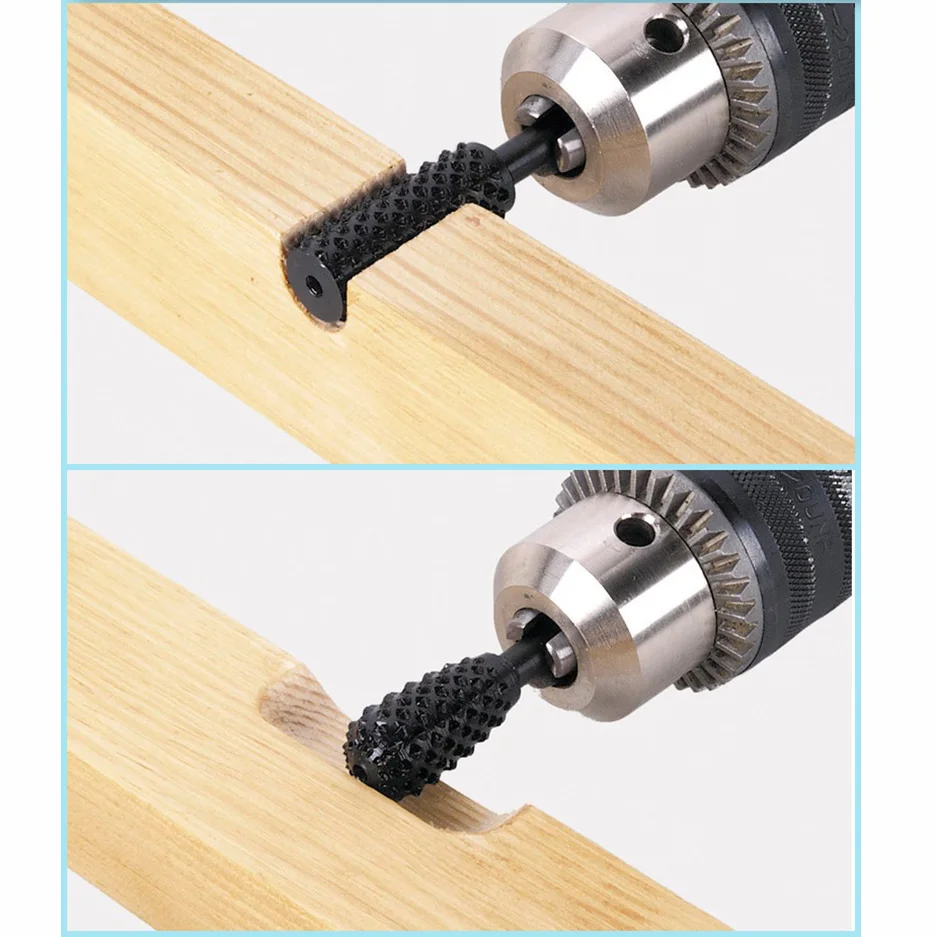

Уменьшение диаметров глубоких частей отверстий

При этой технологии сверления вначале просверливают неглубокое отверстие большого диаметра, а затем используют инструменты меньшего размера. Технология выглядит так.

Изображение №2: технология уменьшения диаметров отверстий в металле

Технологии сверления отверстий в металле, применяемые в промышленности

В промышленности применяют более сложные виды сверления металла. Используют массивные двуручные дрели и специальные станки для сверления металла (портативные и стационарные).

Используют массивные двуручные дрели и специальные станки для сверления металла (портативные и стационарные).

Расскажем об особенностях различных технологий сверления металла на производстве.

Технология глубокого сверления металла

Глубоким называется сверление в металле отверстия, длина которого в 25 и более раз превышает диаметр. Эта операция требует принудительного периодического удаления стружки и применения смазочно-охлаждающих жидкостей (СОЖ). Они нужны для охлаждения инструмента и заготовки для исключения поломки и деформации.

Процесс глубокого сверления металлов предполагает использование разных СОЖ. Их выбирают в зависимости от материалов заготовок. Перечислим наиболее эффективные смазочно-охлаждающие жидкости.

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Фотография №4: глубокое сверление с применением смазочно-охлаждающей жидкости

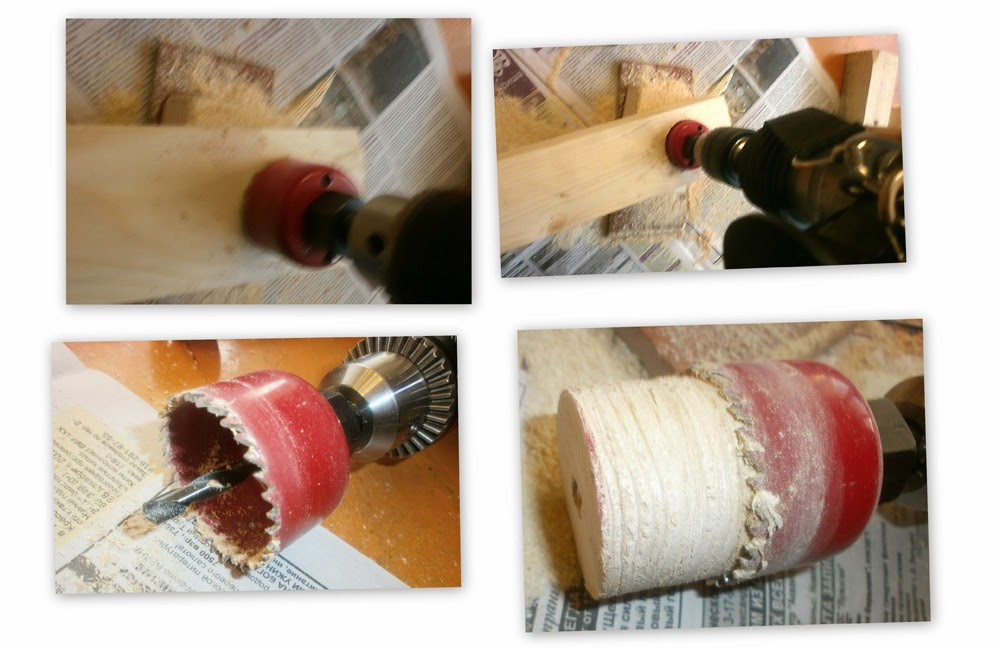

Для глубокого сверления чаще всего применяют спиральные и корончатые сверла по металлу. СОЖ добавляют вручную или при помощи систем автоматической подачи, которыми оснащены специализированные станки.

СОЖ добавляют вручную или при помощи систем автоматической подачи, которыми оснащены специализированные станки.

Технология глубокого сверления металла не предполагает спешки. Периодически процесс останавливают, извлекают сверло и принудительно удаляют стружку. При использовании спиральных инструментов, глубокое сверление проводят поэтапно, постепенно расширяя отверстие до нужного диаметра.

Технология сверления толстых листов металла

Для сверления толстых листов металла обычно используют либо конусные (для отверстий диаметром до 30 мм), либо корончатые сверла (для отверстий больших диаметров). Ими оснащают сверлильные станки или мощные дрели. Главное требование — оборудование должно поддерживать режим работы на самых низких оборотах.

Фотография №5: корончатые сверла по металлу

Технология сверления толстых листов металла корончатыми сверлами отличается высокой эффективностью. Энергозатраты минимальны. Отверстия после сверления коронками получаются гладкие и точные.

Отверстия после сверления коронками получаются гладкие и точные.

Технология сверления тонких листов металла

Для сверления тонких листов металла обычно применяют конусные сверла. При такой технологии диаметр увеличивается постепенно. Листы не деформируются.

Фотография №6: сверление тонких листов металла стандартными конусными сверлами

При наличии конусных сверл ступенчатого типа берут именно их. Ступени с отметками упрощают сверление большого количества отверстий определенного или разных диаметров в одном листе металла.

Фотография №7: сверление тонкого листа металла конусным ступенчатым сверлом

Особенности сверления сквозных отверстий в металлических заготовках

Главная особенность сверления сквозных отверстий в металлических заготовках — необходимость защиты поверхности верстака, столешницы или станка от выхода сверла далеко за границы заготовки. Чтобы избежать повреждения инструментов, мебели и оборудования, мастера применяют следующий способы.

Чтобы избежать повреждения инструментов, мебели и оборудования, мастера применяют следующий способы.

-

Используют верстаки с отверстиями. -

Подкладывают под заготовку деревянный брусок или металлическую деталь с имеющимся отверстием для свободного прохода сверла. -

Снижают скорость резания при завершении сверления.

Фотография №8: использование деревянной подкладки при сверлении металла

Особенности сверления глухих отверстий в металлических заготовках

Глухие отверстия просверливают на определенную глубину. Для ее установки есть следующие методы.

-

Использование линеек, имеющихся на станках. -

Установка на сверла втулочных упоров. -

Ограничение длины сверл при помощи патронов с регулируемыми упорами.

Фотография №9: сверло с установленным втулочным упором

Современные станки оснащены автоматизированными системами подачи. При ее наличии технология сверления глухих отверстий в металле значительно упрощается. Нужно всего лишь задать параметры резания.

Обратите внимание! При проделывании длинных глухих отверстий в толстых заготовках необходимо несколько раз прерывать процесс сверления металла для принудительного удаления стружки.

Технологии сверления сложных отверстий в металлических заготовках

Половинчатые отверстия на краях заготовок сверлят так.

-

Зажимают в тисках две заготовки или заготовку с подкладкой, плотно прижатые друг к другу. -

Центрируют сверло в нужном месте на стыке деталей. -

Просверливают полное отверстие.

Сверление цилиндрических заготовок по касательным — более сложный процесс. Он проходит в два этапа.

-

Подготавливается перпендикулярная отверстию площадка с применением фрезерования или зенковки. -

Высверливается отверстие.

Технология сверления отверстий в металле под углом выглядит так.

-

Подготавливается площадка. -

Между плоскостями под нужным углом надежно закрепляется подкладка. -

Отверстие высверливается.

В полые заготовки перед сверлением помещают подкладки из древесины. Отверстия с уступами проделывают при помощи описанных в начале статьи технологий рассверливания и уменьшения диаметра отверстий.

Основные таблицы для сверления металлов, необходимые для правильного выбора режимов резания и иных нужд

Для сверления металлов мастера чаще всего пользуются следующими основными таблицами.

Таблица №1: выбор режимов резания при сверлении металлов

|

|

| |||||||||

|

|

|

|

|

|

|

|

|

|

| |

|

| ||||||||||

|

| ||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

| ||||||||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица №2: поправочные коэффициенты

|

|

|

| ||

|

|

| |||

|

| ||||

|

|

|

|

| |

|

|

|

|

| |

|

|

|

| ||

|

|

|

| ||

Таблица №3: сверление углеродистой стали (выбор количества оборотов и скорости подачи в зависимости от диаметра сверла)

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица №4: выбор скорости сверления сложной аустенитной стали

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Таблица №5: выбор диаметров просверливаемых отверстий, предназначенных для нарезания метрических и дюймовых резьб

|

|

| ||||||

|

|

|

|

|

|

| ||

|

|

|

|

| ||||

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

|

Техника безопасности при сверлении металлов

При сверлении металлов соблюдайте следующие правила техники безопасности.

-

Работайте в перчатках и защитных очках. -

Спецовка не должна иметь элементов, которые могут попасть во вращающиеся механизмы. -

Перед сверлением в обязательном порядке проверяйте надежность крепления инструментов и заготовок.

Полезные советы

И наконец, дадим несколько полезных советов.

-

В качестве измерителя при сверлении глубоких отверстий в металле в домашних условиях можно использовать кусочек пенопласта. Проткните его сверлом и разместите в нужном месте. -

Если заготовка имеет полированную поверхность, используйте фетровую шайбу. В этом случае деталь не поцарапается даже при контакте с патроном. -

Если инструмент малого диаметра плохо закрепляется в патроне, намотайте на хвостовик проволоку. Диаметр увеличится.

Диаметр увеличится.

-

При приближении к заготовкам сверла уже должны вращаться. В противном случае инструменты быстро изнашиваются. -

Вынимайте сверла из проделанных отверстий не прекращая процесса сверления металла. Просто уменьшите количество оборотов.

Главное — выбирайте сверла, твердость которых превышает аналогичный параметр заготовок.

Сервис Северные Стрелы —

Сверление – это термин, используемый для операций, в процессе которых создаются сквозные и глухие отверстия, включающий в себя и последующие операции, такие как раззенковка и нарезание резьбы метчиком. Электроинструменты, используемые для этойработы, являются либо ручными (переносными), либо стационарными дрелями с соответствующей технологической оснасткой и зажимными устройствами. Процесс сверления является результатом давления подачи (движения подачи) и вращательного движения (движения резания). Они дают следующий эффект: Режущая кромка сверла проникает в материал в результате применяемого давления (движения подачи). Кроме того, вращательное движение (движение резания) вращает сверло и помогает внешней границе режущей кромки продвигаться дальше в материал. Материал отрезается в виде стружек, которые удаляются из высверленного отверстия вращательным движением и благодаря геометрии спирали сверла. Основным условием успешного сверления является знание характерных свойств обрабатываемого материала. Отверстия сверлятся чаще всего в древесине, композитных материалах, пластмассе, минеральных веществах, металле. И в зависимости от материала используется различная скорость резания. Природные материалы, такие как древесина, обычно имеют нерегулярную текстуру, например, более мягкие и более твёрдые места в пределах одной и той же детали, а также направленную структуру (волокна). Вы можете выбирать различные типы древесины с мягкой или твердой текстурой. Природный камень обычно имеет однородную структуру, в то время как искусственный камень, например бетон, имеет нерегулярную структуру и твердость.

Они дают следующий эффект: Режущая кромка сверла проникает в материал в результате применяемого давления (движения подачи). Кроме того, вращательное движение (движение резания) вращает сверло и помогает внешней границе режущей кромки продвигаться дальше в материал. Материал отрезается в виде стружек, которые удаляются из высверленного отверстия вращательным движением и благодаря геометрии спирали сверла. Основным условием успешного сверления является знание характерных свойств обрабатываемого материала. Отверстия сверлятся чаще всего в древесине, композитных материалах, пластмассе, минеральных веществах, металле. И в зависимости от материала используется различная скорость резания. Природные материалы, такие как древесина, обычно имеют нерегулярную текстуру, например, более мягкие и более твёрдые места в пределах одной и той же детали, а также направленную структуру (волокна). Вы можете выбирать различные типы древесины с мягкой или твердой текстурой. Природный камень обычно имеет однородную структуру, в то время как искусственный камень, например бетон, имеет нерегулярную структуру и твердость. Его структура состоит из мягких заполнителей и твердого щебня. И природные, и искусственные камни могут быть мягкими или чрезвычайно твердыми. Металл всегда имеет однородную структуру, и поэтому каждый тип металла имеет характерную прочность на растяжение. Существуют различные типы мягких и твердых или жестких и хрупких металлов, а так же металлы с твердыми поверхностями, например, прокатная плена или прокатная окалина.

Его структура состоит из мягких заполнителей и твердого щебня. И природные, и искусственные камни могут быть мягкими или чрезвычайно твердыми. Металл всегда имеет однородную структуру, и поэтому каждый тип металла имеет характерную прочность на растяжение. Существуют различные типы мягких и твердых или жестких и хрупких металлов, а так же металлы с твердыми поверхностями, например, прокатная плена или прокатная окалина.

Сверла

Число и положение режущих кромок, канавок режущего инструмента и используемых углов называются геометрией сверла. Следующие основные понятия описывают геометрию сверла и ее влияние на процесс сверления.

Угол при вершине: в спиральном сверле угол при вершине необходим, чтобы сверло смогло центрироваться в обрабатываемой детали. Угол должен быть меньше 180°. Чем больше угол при вершине в сверле с определенным диаметром, тем короче его режущие кромки. Уменьшение длины режущих кромок улучшает точность направления сверла и уменьшает необходимое прижимное усилие. Чем меньший угол при вершине на сверле с определенным диаметром, тем длиннее его режущие кромки. Увеличение длины режущей кромки усложняет точность направления сверла и увеличивает необходимое прижимное усилие. Стандартные углы при вершине – 118 ° (универсальный угол для более мягких материалов) и 135 ° (предпочтителен для более твердых материалов). Другие углы при вершине имеют скорее отрицательные свойства и используются только в особых случаях.

Чем меньший угол при вершине на сверле с определенным диаметром, тем длиннее его режущие кромки. Увеличение длины режущей кромки усложняет точность направления сверла и увеличивает необходимое прижимное усилие. Стандартные углы при вершине – 118 ° (универсальный угол для более мягких материалов) и 135 ° (предпочтителен для более твердых материалов). Другие углы при вершине имеют скорее отрицательные свойства и используются только в особых случаях.

Задний угол: задний угол дает возможность режущей кромке проникать в обрабатываемую деталь. Без заднего угла режущая кромка скользила бы по поверхности обрабатываемой детали, не проникая внутрь ее. Задний угол создается шлифованием задней поверхности режущих кромок сверла. Если задний угол слишком большой, то есть если задняя поверхность режущих кромок сверла слишком сошлифована, то режущая кромка может преждевременно изнашиваться под нагрузкой или даже вырываться. Существует дополнительная опасность в том, что режущая кромка будет застревать в материале из-за низкого сопротивления резанию.

Передний угол или угол стружечной канавки: угол стружечной канавки режущей кромки сверла определяется рабочим углом в передней плоскости режущего инструмента (боковым передним углом) спирали сверла. Он оказывает решающее влияние на формирование и удаление стружки. Поэтому угол выбирается в соответствии со свойствами обрабатываемого материала. Три наиболее важных типа угла обозначаются символами N, H и W. Тип N имеет боковой передний угол между 19° и 20°, который считается стандартным углом для стали. Тип W имеет боковой передний угол между 27° и 45°, который рекомендуется для мягких образующих длинную стружку типов металла, таких как алюминий и медь. Тип Н имеет боковой передний угол между 10° и 19°, который рекомендуется для хрупких типов металла (латуни). Тип ATN имеет боковой передний угол между 35° и 40° и оборудован дополнительными стружечными канавками. Используется для сверления глубоких отверстий. В области деревообработки применяются особые правила. В зависимости от типа древесины используются различные углы резания.

Главная режущая кромка:главная режущая кромка отвечает за сам процесс сверления. Спиральное сверло всегда снабжено двумя главными режущими кромками. Они связаны между собой поперечной режущей кромкой.

Режущая кромка:поперечная режущая кромка находится в середине вершины сверла. Она не влияет на процесс резания. Она оказывает давление на обрабатываемую деталь, вызывает трение и препятствует, в принципе, процессу сверления. С помощью соответствующих процедур шлифования (которые довольно дорогостоящи) можно уменьшить длину поперечной режущей кромки. Результатом является так называемая подточенная поперечная режущая кромка, которая вместе с кромкой с сетчатой шлифовкой приводит к сокращению фрикционных сил и сокращению необходимого давления подачи. Одновременно значительно улучшается центрирование вершины сверла в обрабатываемой детали.

Вспомогательная режущая кромка (фаска, задняя грань): канавки режущего инструмента снабжены двумя фасками. Они очень остры и способствуют дополнительной обработке резанием боковых стенок высверленного отверстия. Качество стенки вокруг высверленного отверстия в значительной степени зависит от их конструкции. Сверла для древесины иногда бывают вообще без каких-либо фасок. Это улучшает точность направления сверла. В дополнение к геометрии сверла наиболее важными критериями являются материал сверла, его поверхностная структура и технологические приемы.

Они очень остры и способствуют дополнительной обработке резанием боковых стенок высверленного отверстия. Качество стенки вокруг высверленного отверстия в значительной степени зависит от их конструкции. Сверла для древесины иногда бывают вообще без каких-либо фасок. Это улучшает точность направления сверла. В дополнение к геометрии сверла наиболее важными критериями являются материал сверла, его поверхностная структура и технологические приемы.

Влияние материала сверла:

Инструментальная сталь: эти сверла также называются хромованадиевыми или CV сверлами и рекомендуются для сверления древесины. Их легко затачивать. Они не должны использоваться для сверления металла.

Быстрорежущая сталь (HSS): увеличение доли хрома и кобальта улучшает твердость и высокотемпературную стабильность сверл. Добавление хрома и кобальта улучшает твердость и термостойкость сверл. Специальные легированные кобальтом сверла рекомендуются для вязких металлов и твердых сплавов (коррозионно-стойкие типы стали). Легированные кобальтом сверла рекомендуются, в частности, для вязких металлов и твердых сплавов (коррозионно-стойкая сталь).

Легированные кобальтом сверла рекомендуются, в частности, для вязких металлов и твердых сплавов (коррозионно-стойкая сталь).

Твердые сплавы: эти искусственно созданные металлы с высоким содержанием вольфрама и кобальта. Они производятся с помощью процесса спекания, который делает их чрезвычайно твердыми и хрупкими. По этой причине они используются только для режущих кромок сверла. На ручных машинах для обработки неметаллических материалов, таких как керамика, стеклянные и армированные стекловолокном пластмассы, используются сверла, оснащенные твердосплавными режущими пластинами. Их особые свойства оптимизированы путем использования соответствующей геометрии режущих кромок сверла в соответствии с обрабатываемым материалом.

Влияние поверхности сверла: Без покрытия: качество сверла зависит от чистовой обработки его поверхности. Чем более гладкая поверхность, тем меньше трение.

Оксидное покрытие: трение существенно уменьшается за счет применения твердого оксидного слоя. Предварительным условием является обработка поверхности сверла высочайшего качества.

Предварительным условием является обработка поверхности сверла высочайшего качества.

Покрытие из нитрита титана: эффект такой же, как и в случае использования оксидного покрытия. Превосходное уменьшение трения благодаря свойствам нитрита титана. При сверлении алюминиевых материалов не рекомендуется использовать без охлаждения.

Влияние способа производства на качество сверла:

Шарошечные сверла: сверло, обладающее очень высокой упругостью, формуемое без использования процесса резания. Дешевый способ производства. Срок службы, качество сверления и скорость выполнения работ соответствуют уровню цен.

Фрезерованные сверла: стружечные канавки фрезеруются из заготовки, кромки полируются. Способ производства, обеспечивающий создание сверл среднего качества. Удаление стружки в глубоких отверстиях не оптимально из-за грубо отфрезерованной поверхности стружечных канавок.

Шлифованные сверла: сверла вытачивают из заготовки с превосходным качеством поверхности. В результате отлично выдержаны заданные размеры и обеспечена высокая точность вращения. Легкое удаление стружки, длительный срок службы и высокая скорость выполнения работ. Различают следующие типы свёрел:

В результате отлично выдержаны заданные размеры и обеспечена высокая точность вращения. Легкое удаление стружки, длительный срок службы и высокая скорость выполнения работ. Различают следующие типы свёрел:

Спиральные сверла

Конструкция: спиральные сверла имеют две режущие кромки на конце сверла и двойную стружечную канавку вдоль хвостовика.

Принцип работы: с помощью давления подачи режущие кромки проникают в материал. Стружечные канавки обеспечивают правильное удаление из отверстия стружек, отрезаемых во время сверления.

Область применения: хорошо подходят для обработки металлоконструкций, также спиральные сверла от наименьшего до наибольшего диаметра применяются для широкого круга задач при обработке практически всех типов материала.

Особенности: универсальное сверло. Сверло требует от пользователя высокого давления подачи. Имеет склонность забиваться стружками в глубоких отверстиях. Не рекомендуется для работ по дереву, сверло «уводит из центра». Дешевое сверло.

Не рекомендуется для работ по дереву, сверло «уводит из центра». Дешевое сверло.

Область применения: сверление или расширение сквозных отверстий в абразивных материалах.

Специальное сверло с коротким хвостовиком: спиральное сверло с небольшой рабочей длиной для работы с листовым металлом, предварительное сверление для взрывных заклепок.

Многоцелевое сверло из карбида вольфрама

Конструкция: хвостовик спирального сверла со вставленной пластиной из карбида вольфрама. Режущие кромки на пластине из карбида вольфрама остро заточены.

Принцип работы: геометрия режущей кромки обеспечивает больше скоблящий, чем режущий эффект.

Особенности: многоцелевые сверла из карбида вольфрама рекомендуется использовать для сверления керамики, фаянса, каменной кладки, кирпичной кладки и армированных стекловолокном пластмасс. При работе с металлом требуется высокое давление подачи и медленная скорость выполнения работ, в более мягких материалах и древесине получается очень грубое резание. Многоцелевые сверла из карбида вольфрама настоятельно рекомендуется использовать для сверления композитных материалов (трёхслойной древесностружечной плиты). В них объединены несколько различных материалов, таких как древесина, стекловолокно и металл. Естественно, Вам понадобится использовать сверло, которое может справиться с самым труднообрабатываемым материалом в композите. Не рекомендуется использовать для ударного сверления из-за острых как бритва режущих пластин из карбида вольфрама.

Многоцелевые сверла из карбида вольфрама настоятельно рекомендуется использовать для сверления композитных материалов (трёхслойной древесностружечной плиты). В них объединены несколько различных материалов, таких как древесина, стекловолокно и металл. Естественно, Вам понадобится использовать сверло, которое может справиться с самым труднообрабатываемым материалом в композите. Не рекомендуется использовать для ударного сверления из-за острых как бритва режущих пластин из карбида вольфрама.

Фрезерное долото

Конструкция: фрезерные долота имеют режущую головку спирального сверла, но у них нет стружечных канавок. На хвостовике позади режущей головки расположены зубья фрезы.

Принцип работы: заточенная вершина сверла первой просверливает сквозное отверстие в обрабатываемой детали. После того, как режущая головка проникнет через обрабатываемую деталь, Вы можете перемещать сверло боком, и резание будут выполнять зубья фрезы./podlokotniki.jpg)

Область применения: сверление или расширение сквозных отверстий в абразивных материалах. Фрезерование длинных или имеющих произвольную форму отверстий и прорезей.

Особенности: фрезерные долота можно применять только обработке тонких деталей (пластины, листовой металл). При использовании ручного инструмента обеспечиваются не самые лучшие точность и качество. Чтобы улучшить качество работы используйте вспомогательные средства, такие как подставки для дрели или ограничители. Нельзя использовать для сверления отверстий в массивном материале.

Коническое сверло для листового металла

Конструкция: коническая режущая головка имеет две стружечные канавки, внешние края которых формируют режущий инструмент. Вершина сверла обычно заточена для сверления. Хвостовик имеет уменьшенный диаметр.

Принцип работы: заточенная вершина сверла первой прорезает направляющее отверстие в обрабатываемой детали, а затем режущие кромки расширяют отверстие. Чем глубже коническая режущая головка проникает в материал, тем большим становится диаметр высверленного отверстия.

Чем глубже коническая режущая головка проникает в материал, тем большим становится диаметр высверленного отверстия.

Область применения: сверление или расширение сквозных отверстий в тонких материалах.

Особенности: для сверла требуется высокое давление подачи со стороны пользователя и высокий крутящий момент при низкой скорости электроинструмента. Это сверло подходит сверления сквозных отверстий только в тонких материалах (например, листовом металле). Нельзя использовать для сверления отверстий в массивном материале. Склонно к прихватыванию при сверлении алюминия.

Ступенчатое сверло

Конструкция: коническая режущая головка ступенчатой формы имеет две стружечные канавки, внешние края которых формируют режущие кромки. Переход от одной ступени к другой скошен. Вершина сверла обычно заточена для сверления. Хвостовик имеет уменьшенный диаметр.

Принцип работы: заточенная вершина сверла первой прорезает направляющее отверстие в обрабатываемой детали, а затем режущие кромки расширяют отверстие. Чем глубже ступенчатая и коническая режущая головка проникает в материал, тем больше шаг за шагом увеличивается диаметр высверленного отверстия.

Чем глубже ступенчатая и коническая режущая головка проникает в материал, тем больше шаг за шагом увеличивается диаметр высверленного отверстия.

Область применения: сверление или расширение сквозных отверстий в тонких заготовках с точно определенными размерами.

Особенности: для сверла требуется высокое давление подачи со стороны пользователя и высокий крутящий момент при низкой скорости электроинструмента. Это сверло подходит для сверления сквозных отверстий только в тонких материалах (например, листовом металле). Нельзя использовать для сверления отверстий в массивном материале. При помощи скошенных переходов от одной ступени к другой во время сверления снимаются заусенцы c одной стороны высверленного отверстия. Склонно к прихватыванию при сверлении алюминия.

Зенковки

Коническая зенковка

Конструкция: конические зенковки имеют конусообразную вершину с тремя или более режущими кромками. Они имеют угол при вершине 60, 75, 90 или 120 градусов. Как правило, диаметр хвостовика меньше чем диаметр головки.

Они имеют угол при вершине 60, 75, 90 или 120 градусов. Как правило, диаметр хвостовика меньше чем диаметр головки.

Принцип работы: благодаря большому количеству режущих кромок, зенковки могут легче центрироваться и выполнять аккуратное резание. Стружки, создаваемые во время конического зенкерования, остаются под режущей головкой; они не удаляются из отверстия.

Область применения: снятие заусенцев в высверленных отверстиях (угол при вершине 60 °) коническое зенкерование винтов (угол при вершине 90°)

Особенности: конические зенковки с 3 режущими кромками используются для глубокого зенкерования, так как стружки легко удаляются большими стружечными канавками. Конические зенковки с 5 или большим числом режущих кромок используются для неглубокой зенковки.

Коническая зенковка с поперечным отверстием

Конструкция: конические зенковки с поперечным отверстием имеют коническую режущую головку, в которой имеется наклонное отверстие. В результате режущая головка имеет две режущие кромки.

В результате режущая головка имеет две режущие кромки.

Принцип работы: острый угол резания вызывает режущее, а не скоблящее, как у конических зенковок, движение, которое обеспечивает очень высокое качество поверхности.

Область применения: снятие заусенцев в высверленных отверстиях; коническое зенкерование под головки винтов в тонких заготовках.

Особенности: идеальная зенковка для тонких металлических листов. Обеспечивает ровный разрез и работает без вибрации.

Съемная зенковка

Конструкция: съемные зенковки имеют конструкцию подобную коническим зенковкам, однако вместо хвостовика, у них есть дополнительное отверстие для вставки спирального сверла.

Принцип работы: съемные зенковки фиксируются винтом на спиральном сверле на необходимом расстоянии от вершины сверла.

Область применения: снятие заусенцев в высверленных отверстиях, зенкерование под головки винтов в древесине.

Особенности: съемные зенковки позволяют объединять сверление и коническое зенкерование в одну операцию. Это возможно только при сверлении сквозных отверстий. Для каждого диаметра сверла требуется специальная зенковка. Зенковки, которые зафиксированы вверх дном на сверле, служат в качестве ограничителей глубины для сверления глухих отверстий.

Спиральное сверло для древесины с центрирующим острием

Конструкция: спиральные сверла для древесины снабжены центрирующим острием для центрирования, двумя режущими кромками и дополнительной стружечной канавкой с двухзаходной резьбой.

Принцип работы: центрирующее острие фиксирует позицию сверла в обрабатываемой детали прежде, чем режущие кромки врежутся в обрабатываемую деталь. Стружечные канавки обеспечивают правильное удаление из отверстия стружек, создаваемых во время сверления.

Область применения: сверление отверстий с диаметром от малого до среднего в древесине с небольшими требованиями к качеству высверленного отверстия. Сверление отверстий с диаметром от малого до среднего в изделиях из искусственной древесины и мягких пластмасс с хорошим качеством отверстия.

Сверление отверстий с диаметром от малого до среднего в изделиях из искусственной древесины и мягких пластмасс с хорошим качеством отверстия.

Особенности: для сверла требуется высокое давление подачи со стороны пользователя, и оно имеет склонность забиваться стружками в глубоких отверстиях. Дешевое сверло.

Плоский фрезерный резец

Плоские фрезерные резцы снабжены центрирующим острием и двумя режущими кромками. Центрирующее острие и режущие кромки объединяются, формируя плоскую режущую головку, которая заканчивается хвостовиком небольшого диаметра. Стружечная канавка для удаления стружек отсутствует. Модифицированный вариант – регулируемый плоский фрезерный резец. Он снабжен направляющим устройством, которое обеспечивает регулировку и установку одной из режущих кромок.

Принцип работы:центрирующее острие фиксирует позицию сверла по отношению к обрабатываемой детали прежде, чем режущие кромки врежутся в деталь. Стружки, получаемые во время сверления, остаются на режущей головке, и они не удаляются из отверстия.

Стружки, получаемые во время сверления, остаются на режущей головке, и они не удаляются из отверстия.

Винтовое сверло по дереву

Конструкция: винтовые сверла по дереву снабжены центрирующим острием с одинарной или двойной винтовой нарезкой, одной или двумя режущими кромками, одним или двумя подрезными резцами и винтовым транспортером с одиночной нитью (стружечная канавка).

Принцип работы: центрирующее острие определяет место сверла на обрабатываемой детали прежде, чем ножи врежутся в деталь. Винтовая резьба сверла обеспечивает самостоятельную подачу. Резцы определяют окружность отверстия и при резании дают чистый край без задиров. Большая стружечная канавка винтового транспортера гарантирует удаление стружек из глубоких отверстий без засорения высверленного отверстия.

Область применения: сверление глубоки х отверстий с диаметром от малого до среднего.

Особенности: для этого сверла требуется очень малое давление подачи. Винтовые сверла по дереву для древесины твердых пород имеют специальный тип резьбового захвата сверла.

Винтовые сверла по дереву для древесины твердых пород имеют специальный тип резьбового захвата сверла.

Зенковка для древесины

Конструкция: зенковка для древесины снабжена центрирующим острием, двумя режущими кромками и двумя периферийными режущими кромками в качестве подрезных резцов. Зенковка для древесины имеет хвостовик малого диаметра без спирали или стружечной канавки.

Принцип работы: центрирующее острие определяет место сверла на обрабатываемой детали прежде, чем режущие кромки врежутся в деталь. Периферийные режущие кромки определяют диаметр высверленного отверстия и обеспечивают гладкий разрез. Стружки, получаемые во время сверления, остаются поверх режущей головки, и они не удаляются из отверстия.

Область применения: для сверления с высоким качеством неглубоких отверстий в массивной древесине с диаметром от малого до среднего, например для мебельной фурнитуры, или для удаления сучков в древесине.

Особенности: для сверла требуется высокое давление подачи со стороны пользователя, и оно имеет склонность забиваться стружками в глубоких отверстиях. Важно иметь возможность регулировки скорости вращения. Имеется возможность сверлить перекрывающиеся отверстия, которые выходят за кромку детали. Должно использоваться только в подставках для дрели.

Сверло для выборки отверстий под шарниры

Конструкция: сверла для выборки пазов под петли напоминают зенковку для древесины. Они снабжены центрирующим острием и двумя режущими кромками. У них есть хвостовик малого диаметра без спирали или стружечной канавки.

Принцип работы: центрирующее острие определяет место сверла на обрабатываемой детали прежде, чем режущие кромки врежутся в деталь. Стружки, получаемые во время сверления, остаются поверх режущей головки и не удаляются из отверстия.

Область применения: сверление неглубоких отверстий со стандартными размерами под чашки шарниров.

Особенности: для сверла требуется высокое давление подачи со стороны пользователя. Для сверления ламинированных пластиком материалов требуются режущие кромки из карбида вольфрама. Не рекомендуется использовать для сверления глубоких отверстий. Важно иметь возможность регулировки скорости вращения. Качество перекрывающихся отверстий неудовлетворительно. Сверлить отверстия, которые выходят за края обрабатываемой детали, при определенных условиях бывает невозможно. Должно использоваться только в подставках для дрели, чтобы предотвращать соскакивание сверла с метки и защищать тем самым обрабатываемые детали от повреждений.

Кольцевые пилы

Конструкция: открытый конец чашевидной втулки снабжен зубьями пилы. Закрытый конец имеет ведущий вал, который либо зафиксирован, либо имеет резьбу и может сниматься. К ведущему валу прикреплено центровое сверло, которое проходит через кольцевую пилу и выходит за пределы ее зубьев.

Принцип работы: центровое сверло определяет положение кольцевой пилы по отношению к обрабатываемой детали до того, как зубья пилы врежутся в материал. Стружки, произведенные во время сверления, частично остаются внутри кольцевой пилы.

Область применения: сверление отверстий от больших до очень больших диаметров в металлических листах, пластмассах и композитных материалах.

Особенности: для резания отверстий в металле Вам понадобится кольцевая пила с зубьями HSS (биметаллическая кольцевая пила) с так называемыми Vario-зубьями (то есть с чередованием маленьких и больших зубьев), которая обеспечивает хорошую скорость выполнения работ. При резании отверстий в металле необходимо использовать охлаждение.

Кольцевые пилы для древесины

Конструкция: тыльная сторона основания в форме диска соединена с ведущим валом и на передней стороне имеет несколько концентрических пазов. Кольцеообразные лезвия различных диаметров вставляются в эти пазы. Центровое сверло крепится к основанию и его кончик выходит за пределы вставленной кольцевой пилы.

Кольцеообразные лезвия различных диаметров вставляются в эти пазы. Центровое сверло крепится к основанию и его кончик выходит за пределы вставленной кольцевой пилы.

Принцип работы: центровое сверло определяет позицию кольцевого лезвия по отношению к обрабатываемой детали прежде, чем зубья пилы врежутся в материал. Стружки, произведенные во время сверления, частично остаются внутри кольцевой пилы.

Область применения: сверление отверстий от большого до очень большого диаметра в древесине и композитных материалах.

Особенности: кольцевые пилы для древесины обычно поставляются в виде набора с лезвиями различных диаметров и основанием. Они просты в использовании и недороги, а качественные лезвия дают хорошие результаты при обработке древесины.

Сверло для стекла

Конструкция: стреловидный режущий инструмент из карбида вольфрама соединен с хвостовиком с помощью пайки.

Принцип работы: заточенная вершина сверла прокладывает путь в материале благодаря своей твердости.

Область применения: сверление сквозных отверстий в тонких деталях, изготовленных из стекла, керамики или камня.

Особенности: абсолютно обязательно использовать керосин в качестве охлаждающей жидкости при сверлении стекла, в то время как керамика обычно сверлится без охлаждающей жидкости. Применяйте инструмент с минимальным давлением, наилучшая скорость должна определяться методом проб и ошибок. Это сверло подходит для сверления только сквозных отверстий в тонких материалах. Нельзя использовать для сверления отверстий в массивном материале.

Типы хвостовиков для сверла

— круглый хвостовик

— круглый хвостовик, ступенчатый

— шестиугольный хвостовик

— конический хвостовик (конус Морзе, конус)

Общепринятые хвостовики имеют круглую форму. Они используются везде, где есть высокие требования к концентричность. Это обычно имеет место в области металлообработки. Круглые хвостовики распространены до диаметра 13 мм, иногда до 16 мм. Модифицированный вариант круглого хвостовика – ступенчатый хвостовик (обточенный). Эта конструктивная особенность позволяет вставлять в патрон сверла, диаметр которых больше чем диапазон размеров сверл, зажимаемых патроном для крепления сверла. Предостережение: использование укороченных хвостовиков нужно рассматривать только в качестве вынужденной меры, так как крутящий момент, необходимый для больших сверл, часто не может передаваться фрикционным зацеплением трехкулачкового патрона. Как только сверло провернулось при включении дрели, происходит повреждение зажимной секции фиксации хвостовика, и точное вращение больше уже не может быть гарантировано. Кроме того, поврежденные секций хвостовика сверла имеют острые кромки, которые могут поранить пользователя. Шестиугольные хвостовики лучше подходят для передачи сильного крутящего момента. В этом случае кулачки патрона для крепления сверла хорошо зажимают шестигранный хвостовик и препятствуют проскальзыванию сверла.

Это обычно имеет место в области металлообработки. Круглые хвостовики распространены до диаметра 13 мм, иногда до 16 мм. Модифицированный вариант круглого хвостовика – ступенчатый хвостовик (обточенный). Эта конструктивная особенность позволяет вставлять в патрон сверла, диаметр которых больше чем диапазон размеров сверл, зажимаемых патроном для крепления сверла. Предостережение: использование укороченных хвостовиков нужно рассматривать только в качестве вынужденной меры, так как крутящий момент, необходимый для больших сверл, часто не может передаваться фрикционным зацеплением трехкулачкового патрона. Как только сверло провернулось при включении дрели, происходит повреждение зажимной секции фиксации хвостовика, и точное вращение больше уже не может быть гарантировано. Кроме того, поврежденные секций хвостовика сверла имеют острые кромки, которые могут поранить пользователя. Шестиугольные хвостовики лучше подходят для передачи сильного крутящего момента. В этом случае кулачки патрона для крепления сверла хорошо зажимают шестигранный хвостовик и препятствуют проскальзыванию сверла. Шестиугольные хвостовики характерны для больших диаметров сверления в древесине, где слегка уменьшенная точность вращения не столь важна. Если требуется передача очень высокого крутящего момента при одновременной высокой точности вращения, то решением является так называемый конический хвостовик (конус Морзе). Большой точности ориентации сверла достигают при помощи конуса, который передает крутящий момент, используя всю свою площадь поверхности. Диаметр сверла определяет скорость вращения. Чем меньше диаметр сверла, тем выше скорость. Больше диаметр сверла, тем ниже скорость. Скорость также зависит и от обрабатываемого материала. Чем мягче обрабатываемый материал, тем выше скорость. Чем тверже материал, тем ниже скорость. Так как различные материалы имеют различные степени твердости, необходимо всегда выбирать правильную скорость и диаметр сверления для конкретного материала. В профессиональных руководствах можно найти подробные справочные таблицы с опытными значениями. Значения скорости, приведенные в нашей таблице, должны рассматриваться как упрощенные стандартные значения, которые дадут хорошие результаты во время работы ручным инструментом.

Шестиугольные хвостовики характерны для больших диаметров сверления в древесине, где слегка уменьшенная точность вращения не столь важна. Если требуется передача очень высокого крутящего момента при одновременной высокой точности вращения, то решением является так называемый конический хвостовик (конус Морзе). Большой точности ориентации сверла достигают при помощи конуса, который передает крутящий момент, используя всю свою площадь поверхности. Диаметр сверла определяет скорость вращения. Чем меньше диаметр сверла, тем выше скорость. Больше диаметр сверла, тем ниже скорость. Скорость также зависит и от обрабатываемого материала. Чем мягче обрабатываемый материал, тем выше скорость. Чем тверже материал, тем ниже скорость. Так как различные материалы имеют различные степени твердости, необходимо всегда выбирать правильную скорость и диаметр сверления для конкретного материала. В профессиональных руководствах можно найти подробные справочные таблицы с опытными значениями. Значения скорости, приведенные в нашей таблице, должны рассматриваться как упрощенные стандартные значения, которые дадут хорошие результаты во время работы ручным инструментом. При использовании специальных сверл и сверлильных коронок могут использоваться другие скорости. Вы должны следовать рекомендациям, приведенным на упаковке или в руководстве по эксплуатации. Если нельзя точно определить число оборотов дрели, используйте ближайшее подходящее значение.

При использовании специальных сверл и сверлильных коронок могут использоваться другие скорости. Вы должны следовать рекомендациям, приведенным на упаковке или в руководстве по эксплуатации. Если нельзя точно определить число оборотов дрели, используйте ближайшее подходящее значение.

Укороченные свёрла

Укороченные свёрла предназначены для сверления отверстий для заклепок с потайной головкой в тонких металлических листах. Они имеют стандартные диаметры, чтобы соответствовать используемым заклепкам с потайной головкой (взрывным заклепкам), например, 3,4 мм, 3,9 мм, 4,4 мм, 4,9 мм. Из-за обычной погрешности, вызываемой ручным сверлением, заклепки с соответствующими размерами (3,5 мм, 4 мм, 4,5 мм, 5 мм), будут точно соответствовать высверленным отверстиям.

Титановые свёрла

Начнем с того, что так называемые «титановые сверла» являются сверлами из стали HSS с тонким покрытием из нитрита титана. Цвет покрытия придает сверлу характерную золотистую окраску. Покрытие исключительно твёрдое и за счет этого уменьшает трение во время сверления. Снижение трения означает лучшее использование энергии для собственно процесса сверления, то есть более быстрое выполнение работы и меньшее изнашивание инструмента. Даже если сверла с покрытием из нитрита титана будут переточены, в результате чего покрытие под режущими кромками будет потеряно, то оставшееся покрытие на стружечных канавках и задней поверхности обеспечит лучшие рабочие характеристики, чем у «обычных» сверл из стали HSS. Но титановые свёрла не подходят для обработки алюминия. С точки зрения химии, у титана есть особое родство с алюминием, и, как результат воздействия давления и тепла во время процесса сверления, происходят некоторые химические и физические диффузионные процессы, которые приводят к тому, что происходит наплавление алюминия, и он как бы фольгирует титановую поверхность. Из-за этого трение значительно увеличивается, поэтому и производительность резания и удаление стружки ухудшаются до такой степени, что дальнейшее сверление становится невозможным.

Покрытие исключительно твёрдое и за счет этого уменьшает трение во время сверления. Снижение трения означает лучшее использование энергии для собственно процесса сверления, то есть более быстрое выполнение работы и меньшее изнашивание инструмента. Даже если сверла с покрытием из нитрита титана будут переточены, в результате чего покрытие под режущими кромками будет потеряно, то оставшееся покрытие на стружечных канавках и задней поверхности обеспечит лучшие рабочие характеристики, чем у «обычных» сверл из стали HSS. Но титановые свёрла не подходят для обработки алюминия. С точки зрения химии, у титана есть особое родство с алюминием, и, как результат воздействия давления и тепла во время процесса сверления, происходят некоторые химические и физические диффузионные процессы, которые приводят к тому, что происходит наплавление алюминия, и он как бы фольгирует титановую поверхность. Из-за этого трение значительно увеличивается, поэтому и производительность резания и удаление стружки ухудшаются до такой степени, что дальнейшее сверление становится невозможным. Поэтому сверла с покрытием из нитрита титана не должны использоваться для сверления алюминия. Они могут использоваться только для сверления алюминия на стационарных металлорежущих станках с принудительным жидкостным охлаждением. Решающим фактором для срока службы сверла имеет охлаждение. Режущая кромка дольше остается острой, также улучшается ее режущая способность. Охлаждающая жидкость выбирается в соответствии с обрабатываемым материалом. Типичные охлаждающие жидкости для ручных машин: Черные металлы: биологическое, минеральное масло, консистентная смазка или так называемые смазочно-охлаждающие эмульсии для сверления. Алюминий: керосин, смесь спирта и воды. Латунь: без охлаждающей жидкости. Стекло: керосин. Акриловое стекло: смесь спирта и воды. Древесина, пластмасса: как правило, без охлаждающей жидкости или смазки. Для сверления ручной дрелью рекомендуется использовать охлаждающую смазку. Ее очень легко и экономично использовать. Она подходит для большинства типов металла. Стоит научиться понимать важнейшие различия между»дешёвыми» и «дорогими» свёрлами.

Поэтому сверла с покрытием из нитрита титана не должны использоваться для сверления алюминия. Они могут использоваться только для сверления алюминия на стационарных металлорежущих станках с принудительным жидкостным охлаждением. Решающим фактором для срока службы сверла имеет охлаждение. Режущая кромка дольше остается острой, также улучшается ее режущая способность. Охлаждающая жидкость выбирается в соответствии с обрабатываемым материалом. Типичные охлаждающие жидкости для ручных машин: Черные металлы: биологическое, минеральное масло, консистентная смазка или так называемые смазочно-охлаждающие эмульсии для сверления. Алюминий: керосин, смесь спирта и воды. Латунь: без охлаждающей жидкости. Стекло: керосин. Акриловое стекло: смесь спирта и воды. Древесина, пластмасса: как правило, без охлаждающей жидкости или смазки. Для сверления ручной дрелью рекомендуется использовать охлаждающую смазку. Ее очень легко и экономично использовать. Она подходит для большинства типов металла. Стоит научиться понимать важнейшие различия между»дешёвыми» и «дорогими» свёрлами. По сравнению с «дорогими» сверлами «дешевые» сверла обеспечивают более низкое качество работы, имеют меньшую скорость выполнения работ и меньший срок службы. Основания для этого: — Дешевое сверло часто изготовлено из слишком мягкого или из плохо закаленного материала. — Неточная и часто неравномерная геометрия режущей кромки. — Плохая точность размеров: сверла с одним и тем же номинальным диаметром показывают значительные отклонения от одного сверла к другому. — Низкая концентричность из-за того, что хвостовики сверла слишком мягкие или покоробились при закалке. «Дорогие» сверла напротив, точнее, и благодаря их лучшим качествам долговечнее и обеспечивают лучшее использование мощности инструмента. В конечном счете, они являются фактически более выгодным приобретением, чем более дешевые варианты сверл!

По сравнению с «дорогими» сверлами «дешевые» сверла обеспечивают более низкое качество работы, имеют меньшую скорость выполнения работ и меньший срок службы. Основания для этого: — Дешевое сверло часто изготовлено из слишком мягкого или из плохо закаленного материала. — Неточная и часто неравномерная геометрия режущей кромки. — Плохая точность размеров: сверла с одним и тем же номинальным диаметром показывают значительные отклонения от одного сверла к другому. — Низкая концентричность из-за того, что хвостовики сверла слишком мягкие или покоробились при закалке. «Дорогие» сверла напротив, точнее, и благодаря их лучшим качествам долговечнее и обеспечивают лучшее использование мощности инструмента. В конечном счете, они являются фактически более выгодным приобретением, чем более дешевые варианты сверл!

Дрели

Ударные дрели

Основные типы: дрели с одной зубчатой передачей и дрели с двумя или несколькими механическими передачами. Первый используется везде, где требуется удобство в обращении с электроинструментом или где преимущественно работают в определенной области диаметров сверления. Типичными диаметрами сверления являются: до 6,5 мм, 6,5-10 мм, 10-13 мм. Наибольший диаметр сверления этих электроинструментов определен как 6 мм, 10 мм или 13 мм. Дрели с двумя передачами используются везде, где требуется универсальность применения электроинструмента, и где часто работают с различными диаметрами сверления. Это типичные диапазоны диаметров сверления: 6/10 мм, 8/13 мм и 10/16 мм. Технические данные электроинструмента обычно включают в себя наибольший возможный диаметр сверления и обозначение «с двумя передачами».

Первый используется везде, где требуется удобство в обращении с электроинструментом или где преимущественно работают в определенной области диаметров сверления. Типичными диаметрами сверления являются: до 6,5 мм, 6,5-10 мм, 10-13 мм. Наибольший диаметр сверления этих электроинструментов определен как 6 мм, 10 мм или 13 мм. Дрели с двумя передачами используются везде, где требуется универсальность применения электроинструмента, и где часто работают с различными диаметрами сверления. Это типичные диапазоны диаметров сверления: 6/10 мм, 8/13 мм и 10/16 мм. Технические данные электроинструмента обычно включают в себя наибольший возможный диаметр сверления и обозначение «с двумя передачами».

Диапазон диаметров сверления обычно указывается на паспортной табличке дрели. Исторически, дрели стали распространенными во времена и в странах, где была принята англосаксонская имперская система мер, основанная на дюйме. Используемые в настоящее время категории получены из следующих значений: 1/4″ = 6,5 мм 3/8″ = 10 мм 1/2″ = 13 мм 5/8″ = 16 мм Это означает, что, например, для 10 мм дрели мощность двигателя, его скорость и необходимый крутящий момент рассчитаны на сверление отверстий в стали с максимальным диаметром 10 мм. Можно просверлить отверстия и меньшего или большего диаметра. Но в этом случае Вы должны принять во внимание следующее: Чем меньший диаметр используемого сверла, тем медленнее его линейная скорость, и это подразумевает, что скорость выполнения работ, также будет медленнее. Значительно дольше сверлить 6 мм отверстие 10 мм дрелью, чем 6 мм дрелью, хотя мощность двигателя 10 мм электроинструмента обычно больше, чем у 6 мм электроинструмента. Чем больше диаметр сверления, тем выше нагрузка на электроинструмент. Если, например, в 10-мм электроинструменте Вы используете сверло, большее чем 10 мм, то повышенная нагрузка уменьшит скорость электроинструмента, и двигатель больше уже не будет в достаточной мере охлаждаться. Если это состояние перегрузки продолжится слишком долго, то электроинструмент, в конечном счете, перегреется и «перегорит».

Можно просверлить отверстия и меньшего или большего диаметра. Но в этом случае Вы должны принять во внимание следующее: Чем меньший диаметр используемого сверла, тем медленнее его линейная скорость, и это подразумевает, что скорость выполнения работ, также будет медленнее. Значительно дольше сверлить 6 мм отверстие 10 мм дрелью, чем 6 мм дрелью, хотя мощность двигателя 10 мм электроинструмента обычно больше, чем у 6 мм электроинструмента. Чем больше диаметр сверления, тем выше нагрузка на электроинструмент. Если, например, в 10-мм электроинструменте Вы используете сверло, большее чем 10 мм, то повышенная нагрузка уменьшит скорость электроинструмента, и двигатель больше уже не будет в достаточной мере охлаждаться. Если это состояние перегрузки продолжится слишком долго, то электроинструмент, в конечном счете, перегреется и «перегорит».

Для ударных дрелей указывается их максимальный диаметр сверления, рассчитанный на сверление отверстий в камне (с дополнительными техническими данными для стали и древесины), потому что ударные дрели обычно выбираются для сверления камня.