Содержание

Керамзитобетонные блоки своими руками: состав и как сделать

Керамзитоблок – популярный материал, включающий цемент, песок и керамзит. Простая технология производства керамзитобетона позволяет легко освоить выпуск изделий. Изучив техпроцесс, можно изготовить качественные керамзитоблоки своими руками, и затем готовый материал использовать для строительства дома, гаража или дачи. При изготовлении блоков нет необходимости пользоваться специальным оборудованием. Для замеса воспользуйтесь бетономешалкой, а размеры керамзитобетонных блоков обеспечит разборная опалубка, которую вы легко изготовите из подручных материалов.

Керамзитные блоки – состав, разновидности и эксплуатационные характеристики

Керамзитобетонные блоки пользуются повышенной популярностью в строительной сфере благодаря теплоизоляционным свойствам, устойчивости к воздействию влаги, прочности и экологической чистоте.

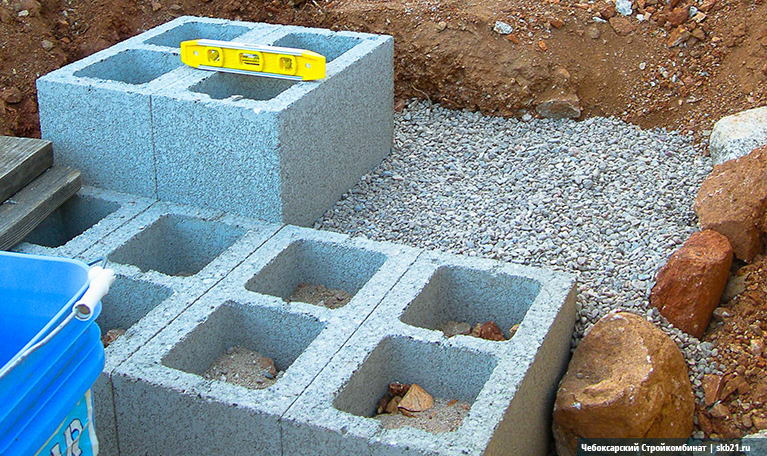

Керамический блок является популярным материалом, включающим в себя цемент, песок и керамзит

Планируя изготовить керамзит блоки своими руками, нужно подготовить следующие ингредиенты, входящие в состав композитного материала:

- портландцемент с маркировкой М400 и выше, выполняющий функцию связующего вещества;

- просеянный и очищенный от инородных примесей песок, используемый в качестве мелкого заполнителя;

- гранулированный керамзит, добавляемый в состав керамзитобетонной смеси, как крупный наполнитель;

- модифицирующие компоненты, повышающие эксплуатационные характеристики композитных блоков.

Также для изготовления блоков потребуется вода, которую небольшими порциями добавляют в бетоносмеситель при выполнении замеса. Технология допускает также введение фиброволокон, значительно повышающих прочностные свойства блоков. Отличительная особенность блоков – ячеистая структура, связанная с введением в рабочую смесь легких, пористых, прочных и экологически чистых керамзитные гранул.

Керамзитобетонные изделия классифицируются на следующие разновидности:

- теплоизоляционные, применяемые в качестве утеплителя;

- теплоизоляционно-конструкционные, используемые для возведения стен;

- конструкционные, востребованные в нагруженных строительных конструкциях.

Керамзитобетонные блоки классифицируются по следующим критериям:

- области применения. Изделия используются для строительства стен и сооружения перегородок;

- конструкции. Изготавливают полнотелые блоки, а также изделия с внутренними полостями;

- размерам.

Габариты стеновых и перегородочных элементов регламентируются требованиями действующего стандарта.

Габариты стеновых и перегородочных элементов регламентируются требованиями действующего стандарта.

Блоки из керамзита имеют высокую производительность

Керамзитобетонные блоки имеют высокие эксплуатационные характеристики, выгодно отличающие их от других стройматериалов. Главные свойства блочного композита:

- прочность. Блоки способны воспринимать на каждый квадратный сантиметр площади усилия от 5 кг для изделий теплоизоляционного назначения до 500 кг для конструкционной продукции;

- теплопроводность. По данному показателю материал успешно конкурирует с древесиной, бетоном и кирпичом. Применение пустотелых керамзитоблоков позволяет уменьшить тепловые потери;

- морозостойкость. Способность сохранять целостность при глубоком замораживании возрастает с уменьшением пористости блоков. Морозоустойчивость теплоизоляционных композитов не превышает 50 циклов, а для конструкционных изделий показатель возрастает десятикратно;

- способность поглощать шумы.

Звукоизоляционные свойства возрастают с увеличением пористости. Входящие в состав блоков керамзитные гранулы обеспечивают повышенный уровень звуковой изоляции;

Звукоизоляционные свойства возрастают с увеличением пористости. Входящие в состав блоков керамзитные гранулы обеспечивают повышенный уровень звуковой изоляции; - паропроницаемость. Благодаря способности керамзитобетонного материала свободно пропускать воздушные пары, внутри помещения поддерживается комфортный уровень влажности;

- небольшая усадка. Керамзитоблоки, изготовленные в соответствии с требованиями технологии, сохраняют исходные размеры. Усадка блочного материала на метр керамзитобетонной кладки не превышает 0,5 мм;

- экологическая чистота. В состав керамзитоблоков входит экологически чистое сырье. В процессе эксплуатации изделий не происходит выделение вредных для здоровья людей веществ.

К остальным достоинствам блоков также относятся:

- небольшой вес при увеличенных габаритах;

- способность воспринимать значительные усилия;

- небольшой коэффициент линейного расширения;

- простота выполнение кладки;

- расширенная номенклатура продукции;

- доступный уровень цен.

С увеличением пористости возрастают звукоизоляционные свойства блоков

Благодаря шероховатой поверхности блоков возрастает сцепление с облицовочными составами, что ускоряет выполнение мероприятий по отделке. Наряду с комплексом достоинств блоки обладают одним недостатком – их проблематично использовать для возведения многоэтажных домов из-за особенностей структуры керамзитобетонного композита.

Планируем самостоятельно сделать блоки – готовим материалы и инструменты

Приняв решение изготовить керамзитоблоки своими руками, подготовьте необходимые материалы, рабочие инструменты и оборудование для производства композитных блоков:

- ингредиенты для приготовления керамзитобетонного раствора;

- бетоносмеситель для перемешивания компонентов;

- лопаты и ведра для загрузки в бетономешалку исходного сырья;

- вибрационный стол для эффективного уплотнения смеси.

Также потребуется разборная опалубка для единичной или групповой заливки изделий.

Формы для керамзитобетонных блоков своими руками несложно изготовить из листового металла, ламинированной фанеры или древесины.

Изготовление керамзитобетонных блоков своими руками – нюансы технологии

Производство керамзитобетонных блоков своими руками осуществляйте по следующему алгоритму:

Внутренние стенки должны быть смазаны отработанным машинным маслом

- Изготовьте разборные формы для изготовления блоков.

- Приобретите материалы для приготовления рабочей смеси.

- Подготовьте инструменты и оборудование.

- Определитесь с пропорциями керамзитобетонного раствора.

- Взвесьте сырье и приготовьте рабочую смесь.

- Произведите формовку изделий.

- Уплотните залитый в формы раствор.

- Демонтируйте опалубку через сутки после заливки.

- Разложите готовые изделия для сушки.

Для ускоренного набора эксплуатационной прочности технология допускает выполнять пропаривание блоков в специальных камерах. Благодаря использованию пропаривания сокращается продолжительность производственного цикла, что актуально при изготовлении блоков в увеличенных объемах. Рассмотрим особенности выполнения главных этапов.

Благодаря использованию пропаривания сокращается продолжительность производственного цикла, что актуально при изготовлении блоков в увеличенных объемах. Рассмотрим особенности выполнения главных этапов.

Подготовка формы для керамзитобетонных блоков

Формовочные емкости для изготовления керамзитоблоков в домашних условиях несложно изготовить при минимальных затратах.

Возможны различные варианты формовочных емкостей:

Для изготовления керамзитоблоков форму можно сделать самостоятельно

- деревянные, для изготовления которых используются строганые доски или ламинированная фанера. Древесина имеет ограниченный ресурс эксплуатации, однако, надежно послужит для мелкосерийного производства блоков;

- металлические, для сооружения которых используется листовая сталь. Формирование внутренних полостей осуществляется с помощью трубчатых вставок. Стальные формы служат много лет при условии своевременной очистки и смазки.

Внутренние габариты формы выполняются в соответствии с размерами стандартного керамзитоблока.

До начала изготовления следует разработать эскиз опалубки.

Дальнейшей работы по сооружению литформы выполняйте по следующему алгоритму:

- Перенесите эскизные размеры на материал.

- Нарежьте заготовки опалубки.

- Подготовьте две Г-образные стенки.

- Выполните соединение заготовок с помощью металлических уголков.

- Закрепите лист основания к нижней плоскости стенок.

Важно тщательно продумать конструкцию формы для обеспечения возможности ее разборки. Нанесение на внутреннюю поверхность отработанного масла облегчит извлечение готовых блоков.

Оптимальные пропорции для керамзитобетонного раствора

Желая изготовить блоки из керамзита своими руками, следует правильно подготовить рабочий раствор.

Главными связующими компонентами являются песок, цемент и вода

Для подготовки одного кубического метра керамзитобетонной смеси плотностью 1,5 т/м3 потребуется:

- 430 кг портландцемента марки М400;

- 720 килограмм керамзитных гранул;

- 420 кг просяного песка;

- 140 л воды.

Пропорции компонентов для различных видов керамзитобетона, отличающихся удельным весом, несложно найти на строительных сайтах или в специальной литературе. Важно равномерно перемешать ингредиенты и получить раствор сметанообразной консистенции.

Отливаем керамзитоблоки своими руками

Для отливки блоков следует закрепить на рабочем столе вибрационного станка формовочные емкости и заполнить их керамзитобетонным раствором.

При выполнении работ важно придерживаться рекомендаций профессионалов:

- смазать стенки формы отработкой;

- осуществить заливку при температуре 16-19 °С;

- выполнить формовку на ровной поверхности;

- защитить изделия от осадков и солнечных лучей.

Необходимо залить раствор в один прием до полного заполнения опалубки и затем разровнять поверхность с помощью мастерка или шпателя.

Следует соблюдать осторожность извлекая блоки из формы

Уплотнение рабочей смеси

Правильно выполненное уплотнение раствора влияет на качество готовых изделий. Для трамбования керамзитобетонной смеси применяют:

Для трамбования керамзитобетонной смеси применяют:

- ручное приспособление для трамбовки;

- вибрационный стол с электроприводом.

Процесс вибрационного уплотнения залитой в опалубку смеси прекращают при появлении на поверхности цементного молочка.

Заключительные стадии изготовления блочных изделий из керамзита

В зависимости от конкретных условий процесс твердения в форме длится от одного до трех дней. Затем выполняются следующие операции:

- керамзитоблок извлекается из формы путем легкого постукивания по стенкам. Извлекая своими руками керамзитные блоки, следует соблюдать осторожность, чтобы избежать растрескивания блоков и предотвратить образование сколов на углах изделия;

- изделия раскладываются на поддоны и направляются в закрытое помещение. Раскладку готовой продукции следует производить одним слоем и избегать воздействия ударных нагрузок.

Время сушки готовых изделий составляет 28 суток, после чего затвердевший керамзитобетонный композит используют для возведения стен и перегородок, а также для теплоизоляции.

Подводим итоги

Несложно самостоятельно освоить производство керамзитобетонных блоков, подготовив необходимые строительные материалы и тщательно изучив технологический процесс. Выполнение работ своими силами позволит уменьшить объем расходов по строительству и изготовить качественный стройматериал, не уступающий по характеристикам промышленной продукции. Решив изготавливать керамзитоблоки своими руками, проконсультируйтесь с профессиональными строителями. Они всегда помогут практическим советом и подскажут, как избежать ошибок.

Кладка керамзитоблоков своими руками

Всем привет! Возведение построек из керамзитобетонных блоков по своей технологии схоже со строительством из привычного кирпича, но имеет и некоторые особенности. Далее мы как раз и рассмотрим, на что стоит обратить внимание в ходе подготовки и кладки керамзитоблоков своими руками.

Инструменты и материалы

В процессе строительства вам кроме керамзитобетонных блоков (как правильно выбрать керамзитоблоки мы рассматривали здесь), не обойтись без:

- Рулетки, строительного уровня, отвеса, мастерка, кельмы, расшивки и резиновой киянки;

- болгарки с кругом для работ по камню;

- емкости и лопаты или компактной бетономешалки для подготовки кладочной смеси;

- стальной или стеклопластиковой арматуры либо стальной / капроновой / стекловолоконной армирующей сетки;

- средств индивидуальной защиты (перчатки, очки, респиратор).

Помимо керамзитобетонных блоков нам потребуется кирпич или бетон М 300 — 350 и арматура для формирования армпояса, на который будет опираться стропильная система.

Замес кладочного раствора делается в следующей пропорции — цемент (1 часть), речной и карьерный песок (3 части), вода (около 30% от объема сухой смеси).

Подготовительный этап

Разрабатывая проект постройки из керамзитобетонный блоков, необходимо сразу рассчитать длину стен в пересчете на цельные блоки с учетом кладочных швов. Ширина шва по горизонтали и вертикали должна быть не менее 10 мм, это позволяет компенсировать погрешности в геометрии и размерах блоков, неизбежные при изготовлении данного штучного материала.

Ширина шва по горизонтали и вертикали должна быть не менее 10 мм, это позволяет компенсировать погрешности в геометрии и размерах блоков, неизбежные при изготовлении данного штучного материала.

Также на этапе проектирования выбирается тип блоков – для капитальных стен дома в два — три этажа лучше использовать полнотелые блоки, легкую постройку можно возвести из пустотелых элементов. Перегородочные пустотелые блоки с хорошей звукоизоляцией идеально подойдут для внутренних перегородок.

Обратите внимание: если вы решили обойтись без внешней облицовки стен, выложив их из лицевого керамзитоблока, вам потребуется использовать специальный клей, а также готовые полублоки и другие элементы для эстетичной кладки, так – же учтите, облицовочные блоки значительно хуже поддаются резке.

На подготовительном этапе разрабатывается схема укладки керамзитоблоков – принято использовать классический вариант со сдвигом в половину блока (аналогично кирпичной кладке), либо сдвигать каждый последующий ряд в одну сторону на 10 см.

Технология кладки керамзитобетонных блоков

Бетонный фундамент должен полностью схватиться и выстояться. Перед началом кладочных работ его требуется выровнять при помощи тонкослойной бетонной стяжки или битума, затем укладывают двойной слой рулонной гидроизоляции (в качестве рулонного изолятора можно использовать рубероид) по периметру и в местах установки перегородок. Если вам интересно почитать, как правильно сделать гидроизоляцию фундамента, то сделать это вы можете здесь.

Важно: возведение внешних стен и внутренних перегородок ведется одновременно! Для резки блоков удобнее всего использовать болгарку с камнерезным диском. Рабочую смесь рекомендуется готовить небольшими порциями, чтобы избежать частично схватившегося состава – это негативно повлияет на надежность кладки.

Paste a VALID AdSense code in Ads Elite Plugin options before activating it.

class=»eliad»>

Поверх гидроизоляции, начиная от углов, выкладывают первый ряд блоков. Предварительно рекомендуется натянуть шнуры или выполнить разметку по гидроизоляционному материалу, чтобы блоки располагались четко по одной линии, а все пересечения создавали прямые углы. Не забудьте проверить правильность установки каждого блока при помощи небольшого строительного уровня. Проверка выполняется по всем направлениям.

Предварительно рекомендуется натянуть шнуры или выполнить разметку по гидроизоляционному материалу, чтобы блоки располагались четко по одной линии, а все пересечения создавали прямые углы. Не забудьте проверить правильность установки каждого блока при помощи небольшого строительного уровня. Проверка выполняется по всем направлениям.

Укладывая второй и последующие ряды блоков, со сдвигом в половину блока или на 10 см, не забывайте контролировать толщину швов, она не должна быть меньше 1 см.

С внешней стороны стены, сразу же выполняйте расшивку, пока цементный раствор не схватился, причем швы выполняются вогнутыми – это упростит оштукатуривание поверхности.

Через каждые четыре ряда выполняется армирование кладки. Если используются полнотелые блоки, удобнее всего использовать сетку. Пустотелые блоки допускают установку 10-миллиметровых арматурных стержней, при этом металлическое армирование более надежно, а установка стеклопластиковых стержней позволяет в дальнейшем обойтись без лишних теплопотерь через стены. Так — же не забудьте армировать, ряды, которые находятся над и под оконными и дверными проемами.

Так — же не забудьте армировать, ряды, которые находятся над и под оконными и дверными проемами.

Чрезвычайно важно внимательно проверять геометрию стен после установки каждого блока, так как после схватывания раствора коррективы внести невозможно. При укладке раствор наносите кельмой на вертикальный торец предыдущего блока и на горизонтальную грань нижнего ряда, лентой длиной в полтора блока. Далее, штучный элемент укладывается на раствор в 5 см от торца предыдущего, и пододвигается на место с захватом рабочей смеси. Керамзитоблоки плохо выдерживают ударную нагрузку, поэтому подбивать их по месту установки следует резиновой киянкой, а не обычным молотком. Излишки раствора сразу аккуратно подрезаются.

После возведения последнего ряда стен и перегородок, монтируется армпояс, который равномерно распределит нагрузку от крыши на блочную кладку. Армирующий пояс должен иметь высоту 20 см, а ширину – меньше ширины блочной стены на толщину теплоизолятора с внешней стороны – бетон и кирпич уступают по теплоизоляционным свойствам керамзитобетону. Кирпичную кладку армируйте стальной сеткой, если выбран монолитный бетон для армпояса, потребуется предварительно смонтировать деревянную опалубку и закрепить арматурный каркас из проволоки.

Кирпичную кладку армируйте стальной сеткой, если выбран монолитный бетон для армпояса, потребуется предварительно смонтировать деревянную опалубку и закрепить арматурный каркас из проволоки.

Технология возведения стен из облицовочных блоков имеет свои особенности. Такие блоки имеют строгую геометрию и пазо — гребневое соединение. Их монтаж предполагает применение специального клея — пены, чтобы элементы максимально точно прилегали друг к другу, и готовая кладка имела эстетичный вид.

На заводе можно заказать полублоки, четвертьблоки и доборные элементы из керамзитобетона с облицовочным слоем, в том числе фигурные, для формирования арок и иных конструкций.

Видео:

Paste a VALID AdSense code in Ads Elite Plugin options before activating it.

class=»eliad»>

Кладка керамзитобетонных блоков своими руками

Керамзитобетонные блоки существенно отличаются от обычных бетонных материалов для возведения стен. Общий принцип их укладки схож, но есть некоторые особенности, которые нужно учитывать при монтаже стен.

Общий принцип их укладки схож, но есть некоторые особенности, которые нужно учитывать при монтаже стен.

Свойства и характеристики керамзитобетона

В поисках новых стройматериалов с лучшими показателями на сопротивление теплопередаче, влагостойкость, прочность и т.п., производители выпускают интересные варианты. Одним из таких являются керамзитобетонные блоки.

КББ изготавливаются из смеси цемента, песка и воды, а в качестве основного наполнителя используется гранулированный керамзит – термоизоляционный материал из некоторых сортов глины, получаемый путем однократного обжига. Сырье помещается в форму и подвергается вибропрессованию с последующей выдержкой в течение 24-28 суток. Технологический перерыв необходим для набора прочности цементом.

Керамзитоблоки выпускаются в крупных размерах. Типовые габариты:

- Длина – до 40 см;

- Толщина – до 19 см;

- Высота – 20 см.

Таким обазом КББ-стена, выложенная в один ряд, соответствует толщине стены в 1,5 кирпича. Несущие участки выкладываются камнями максимальных размеров, для перегородок используются более узкие блоки. Материал легко резать обычной ножовкой, поэтому подгонка при укладке не требует особых усилий.

Несущие участки выкладываются камнями максимальных размеров, для перегородок используются более узкие блоки. Материал легко резать обычной ножовкой, поэтому подгонка при укладке не требует особых усилий.

Прочность керамзитоблоков соответствует 2,5 МПа, тогда как одинарная кирпичная конструкция выдерживает до 3,9 МПа. Теплопроводность материала составляет примерно 0,13 Вт/(м·°С). Для сравнения, аналогичный показатель рядового полнотелого кирпича составляет 0,42 Вт/(м·°С). Разница существенная, но, тем не менее, возведение жилого дома без утеплителя нежелательно.

Укладка керамзитобетонных блоков производится на обычный цементно-песчаный раствор толщиной от 1 см. Использовать клей как для кладки для газо- и пеноблоков нельзя, так как материал отличается высокой пористостью, и шов толщиной 1-5 мм сделать не получится.

В целом процесс этот несложный и с успехом реализуется своими руками.

Отдельно стоит отметить такой материал как комбинированный стеновой блок из керамзитобетона с готовой облицовкой на лицевой фасадной грани. Этот КББ существенно отличается от обычного, выпускается с пазогребневой системой соединения. Инструкция от производителя рекомендует укладывать их однорядно цепным порядком либо на монтажную клей-пену, либо на обычный раствор. Поскольку лицевая часть отливается из чистого бетона, резать его проблематично, но на заводе можно заказать доборные элементы нужных размеров (полублоки, угловые и арочные комплектующие).

Этот КББ существенно отличается от обычного, выпускается с пазогребневой системой соединения. Инструкция от производителя рекомендует укладывать их однорядно цепным порядком либо на монтажную клей-пену, либо на обычный раствор. Поскольку лицевая часть отливается из чистого бетона, резать его проблематично, но на заводе можно заказать доборные элементы нужных размеров (полублоки, угловые и арочные комплектующие).

Технология кладки керамзитобетонных блоков

Методика монтажа стен из КББ одинакова и для полнотелых, и для пустотелых блоков. Если вы собираетесь провести укладку своими руками, то вам понадобится следующий набор инструментов:

- Емкость для приготовления раствора;

- Лопаты для замешивания;

- Кельма, мастерок и расшивка;

- Строительный уровень;

- Рулетка;

- Резиновая киянка;

- Отвес и/или шнур-причалка;

- Армирующая сетка капроновая или из стекловолокна либо стальная арматура сечением 8-10 мм (из нее формируется армопояс).

Кладочная смесь используется готовая промышленная либо раствор замешивается своими руками в стандартной пропорции: на 1 часть цемента 3 части песка и примерно 30% воды на весь объем состава.

Отдельно стоит затронуть такой момент как армирование. По рекомендации производителей КББ при возведении стен используется стандартная сетка либо арматурные пруты, устанавливаемые через каждые 4-6 рядов.

Допускается применение стеклопластиковой арматуры, но стоит учитывать ее особенности – армопояс из нее слабо работает на растяжение, поэтому если возводится дом высотой более 2 этажей, в будущем могут возникнуть проблемы целостности стен.

Кроме того, при монтаже несущих конструкций и перегородок желательно производить армирование и перевязку всех углов.

Армопояс формируется на несколько рядов ниже кровли из железобетона или полнотелого кирпича рядового по типовой схеме. Ниже он просто не нужен.

Важно помнить, что несущие и перегородочные стены возводятся одновременно. Это правило нужно соблюдать неукоснительно. Абсолютно все швы, как горизонтальные, так и вертикальные, в обязательном порядке промазываются клей-пеной или раствором.

Это правило нужно соблюдать неукоснительно. Абсолютно все швы, как горизонтальные, так и вертикальные, в обязательном порядке промазываются клей-пеной или раствором.

Определившись с порядовкой и закупив необходимые инструменты, стройматериалы, можно приступать к возведению стен из керамзитобетонных блоков.

Подготовка основания

В первую очередь надо провести гидроизоляцию фундамента. Для этого бетон прокладывается рубероидом, стеклоизолом или другим настилаемым рулонным материалом, который фиксируется тонким слоем цементного раствора. Если нужно поднять цоколь, то его можно сформировать из кирпича или ФСБ.

Рубероид хорошо подходит на роль гидроизоляционного материала

Подготовка материала

Во время кладки понадобятся как сами блоки, так и полублоки. Поэтому желательно заранее сделать порядовку и нарезать КББ нужных размеров, а также разложить стопки цельных элементов по ходу стены для быстроты и удобства монтажа.

Укладка керамзитобетонных блоков

Кладка всегда начинается с угловой (реперной) точки. Между соседними углами протягивается леска или шнур, который будет служить уровнем для мастера.

Между соседними углами протягивается леска или шнур, который будет служить уровнем для мастера.

Сначала выкладывается угол строения в несколько рядов

На основу наносится раствор слоем не менее 1 см, укладывается блок и тычком по граням подгоняется к крайнему в ряду камню.

Излишки раствора снимаются, одновременно сразу расшивается шов. Его тип зависит от типа планируемой фасадной обработки или ее отсутствия.

Виды расшивки швов при укладке керамзитоблоков

Не забывайте, что нужно постоянно проверять уровнем, насколько правильно уложен блок, потому что любую погрешность после застывания раствора исправить невозможно.

Через каждые 4-6 рядов раствором фиксируется армирующая сетка.

Избежать появления трещин от нагрузки поможет армирование кладки

Комбинированные пазогребневые керамзитобетонные блоки укладываются без вертикальных швов с обязательной плотной подгонкой. Клей-пена наносится двумя тонкими полосками по бокам и основе, сверху прикладывается блок и подгоняется. Правильно возведенная стена не нуждается в фасадных работах.

Правильно возведенная стена не нуждается в фасадных работах.

Нанесение пены рекомендуется производить специальным пистолетом

После того, как стены готовы, можно приступать к утеплению и облицовке фасада. Количество утеплителя зависит от толщины стен и коэффициента сопротивления теплопередаче. Суммарно (то есть, включая внутреннюю и внешнюю облицовку) он должен быть равен 3.

Готовая стена из керамзитобетона, утепленная пенопластом и облицованная кирпичом

Наглядный пример кладки керамзитобетонных блоков смотрите на видео ниже:

Если вы используете комбинированных керамзитобетонные блоки – посмотрите видео, так как процесс укладки кардинально отличается от привычной кладки:

youtube.com/v/Ee9SCMOGEkY?fs=1&hl=ru_RU»>

Если вопрос стоит в том, класть ли керамзитобетонные блоки своими руками или лучше нанять опытных мастеров, то ответ на него зависит от ваших финансовых возможностей. Когда есть время и желание – все под силу, благо КББ – это очень легкий в работе материал.

Производство керамзитобетонных блоков своими руками: станки, оборудование (+видео)

Простота изготовления и дешевизна компонентов позволяют освоить производство керамзитобетонных блоков самостоятельно. В состав керамзитобетона входит глиняный гранулированный керамзит, который после обжига становится очень легким и прочным. К тому же гранулы керамзита обладают низкой способностью к впитыванию влаги, поэтому данный строительный материал идеально подходит для возведения стен и пола в слабо отапливаемых помещениях. Высокая теплопроводность керамзитобетона и звукоизоляция делают его востребованным материалом для строительства жилых домов и хозяйственных построек. Цена на керамзитобетонные монтажные блоки приблизительно на треть получается ниже стоимости кирпича (при равных условиях для возведения определенного типа здания).

Высокая теплопроводность керамзитобетона и звукоизоляция делают его востребованным материалом для строительства жилых домов и хозяйственных построек. Цена на керамзитобетонные монтажные блоки приблизительно на треть получается ниже стоимости кирпича (при равных условиях для возведения определенного типа здания).

Фото: дом из керамзитобетонных блоков

Как правильно приготовить смесь для производства блоков

Чтобы приготовить керамзитобетонные блоки своими руками, необходимо знать, каким образом составляются пропорции для состава. Данный материал считается абсолютно безопасным для человека, поскольку в состав керамзитобетона входят только натуральные компоненты. Рекомендуется для изготовления использовать гранулы керамзита, не превышающие в диаметре 1 см. Этот стройматериал используют для приготовления пола в качестве утеплителя.

Простота изготовления керамзитобетонных строительных блоков открывает возможность для масштабного кустарного производства, поэтому можно сделать блоки и самому. Это связано с тем, что несоблюдение пропорций компонентов и их экономия приводит к низкому качеству готовой продукции (цена не соответствует качеству блоков). Помимо этого необходимо использовать песок с улучшенной зернистостью (обогащенный), поскольку применение речного песка может сказаться на прочности материала.

Это связано с тем, что несоблюдение пропорций компонентов и их экономия приводит к низкому качеству готовой продукции (цена не соответствует качеству блоков). Помимо этого необходимо использовать песок с улучшенной зернистостью (обогащенный), поскольку применение речного песка может сказаться на прочности материала.

Технология приготовления рабочей смеси представляет собой смешивание всех ее компонентов в определенной последовательности и с точным соблюдением пропорций. Для этого необходимо взять:

- портландцемент (рекомендуется марка М-400), который по технологии исполняет роль связующего компонента – 1 часть;

- вода – 1 часть;

- керамзит мелкофракционный – в пропорции 8 частей;

- песок (обогащенный) – 3 части.

Чтобы приготовить керамзитобетонные блоки своими руками, необходимо знать, что 100-килограммовая приготовленная смесь может быть использована для производства 10 блоков. По ГОСТу размер керамзитобетонного блока составляет 190*390*188 мм. Вес керамзитобетонного блока может колебаться от 7 до 20 кг, в зависимости от объема пустот. В состав керамзитобетона по технологии добавляют древесную омыленную смолу, что позволяет увеличить устойчивость материала к воздействию низких температур, а также лигносульфонат для лучшей связки компонентов состава.

По ГОСТу размер керамзитобетонного блока составляет 190*390*188 мм. Вес керамзитобетонного блока может колебаться от 7 до 20 кг, в зависимости от объема пустот. В состав керамзитобетона по технологии добавляют древесную омыленную смолу, что позволяет увеличить устойчивость материала к воздействию низких температур, а также лигносульфонат для лучшей связки компонентов состава.

Стандартный размер керамзитобетонного блока

Совет прораба: для улучшения пластических характеристик керамзитобетонных монтажных блоков, в рабочий состав можно добавить 1 ст. ложку обычного стирального порошка.

Какое потребуется оборудование

Чтобы самостоятельно сделать керамзитобетонные монтажные блоки, потребуется использование определенного оборудования. Цена его невелика, поэтому вибрационный станок можно приобрести для личного пользования. Также можно использовать арендные станки и оборудование, цена которого обговаривается на определенный срок. Станок позволяет в специальной форме равномерно распределить массу рабочего состава для того, чтобы готовое изделие получилось максимально прочным. Есть модели, которые оснащаются пустотообразователями, благодаря которым можно приготовить полые блоки (без них получаются цельные).

Есть модели, которые оснащаются пустотообразователями, благодаря которым можно приготовить полые блоки (без них получаются цельные).

Также потребуется электрическая бетономешалка, в которую необходимо в определенных пропорциях поместить все компоненты, где они тщательно перемешиваются (бетономешалку необходимо неподвижно установить на полу). Для получения блоков потребуются специальные формы, которые можно приобрести. Цена на них невысока, к тому же можно выбрать модели с различной конфигурацией полостей. Формы можно сделать и самостоятельно, для чего используются деревянные доски и жесть.

Изготовление формы для керамзитобетонных блоков

Совет прораба: покупки оборудования можно избежать. Для этого производится ручное замешивание рабочей смеси с обязательным соблюдением пропорций. Можно обойтись и без вибростанка, для чего залитый состав тщательно утрамбовывают, а затем выравнивают по границе формы. Более подробную информацию о ручном производстве блоков можно посмотреть в видео.

Особенности технологии самостоятельного приготовления керамзитобетона

Наверняка Вы неоднократно задумывались над тем, для чего нужны пустоты внутри керамзитобетонных монтажных блоков. Несложно догадаться, что в первую очередь они необходимы для существенного снижения веса изделия. К тому же пустоты при кладке образуют так называемые воздушные колодцы, которые уменьшают теплопроводность.

Рекомендуется тщательно перемешивать раствор до тех пор, пока не получится мягкая пластическая масса. После ее приготовления можно приступать к заполнению форм, в которых раствор будет застывать в течение 24 часов. Полное время застывания блоков составляет 3 недели (28 дней). Спустя сутки после застывания блоки укладывают на поддонах на поверхности пола.

Нельзя допускать прямого попадания лучей солнечного света на готовые изделия. Поэтому в период полного застывания рекомендуется сложенные на полу блоки периодически поливать водой, а затем укрывать полиэтиленовой пленкой. Использовать готовые изделия можно будет спустя месяц, когда цемент полностью наберет свою крепость.

Видео

Керамзитобетонные блоки с облицовкой

На данный момент такой материал, как керамзитобетон очень востребован и популярен для строительства различных сооружений, начиная от хозпостроек и заканчивая жилыми домами. Использование такого материала может значительно сохранить расходы на строительство без потери качественных характеристик.

Керамзитобетонные блоки с облицовкой отлично противостоят перепаду температур, не деформируются, а также обладают небольшим весом, что значительно облегчает процесс строительства своими руками. Очень важно, что такой материал имеет привлекательный внешний вид, благодаря которому готовое сооружение не обязательно подвергать внешней отделке.

Особенности и разновидности материала

Для изготовления керамзитобетонных блоков используется подобие глиняных гранул, которые заранее запекаются в печах. Помимо запеченной глины в блоках также содержится цементный раствор.

Помимо запеченной глины в блоках также содержится цементный раствор.

Шарики глины внутри пористые, что помогает им удерживать тепло и выдерживать на себе большие нагрузки. Из-за этого положительного качества керамзит на протяжении многих лет считается прекрасным материалом для утепления, а также используется для изготовления строительных материалов.

Керамзитоблоки делятся на:

- Пустотелые – имеют небольшой вес и плотность. Благодаря этим качествам тепло внутри дома удерживается намного лучше.

- Полнотелые – изделия, обладающие большей плотностью и прочностью, за счет которых имеют способность выдерживать максимальные нагрузки.

- Щелевидные – элементы с небольшими щелевыми зазорами, в которых происходит свободная циркуляция воздуха. Этот процесс помогает удерживать тепло внутри дома.

Монтаж стены из керамзитобетона производится в более короткие сроки, чем из кирпича, так как элементы по своим параметрам значительно больше кирпичных. По стоимости керамзитобетон разнится, так как цены зависят от количества используемого для производства блока сырья. Так цельнотелые элементы будут дороже, так как сырья для них требуется больше, чем для пустотелых. Используются они в основном для возведения оснований и верхнего ряда стен, поэтому не обязательно выполнять из них все стены целиком.

По стоимости керамзитобетон разнится, так как цены зависят от количества используемого для производства блока сырья. Так цельнотелые элементы будут дороже, так как сырья для них требуется больше, чем для пустотелых. Используются они в основном для возведения оснований и верхнего ряда стен, поэтому не обязательно выполнять из них все стены целиком.

Пустотелые элементы также соответствуют стандартам качества и создают отличную звуко- и теплоизоляцию. Экономия на них значительная, так как их себестоимость невысока, соответственно, приобретя такой материал, можно и сэкономить и качественно выполнить строительство задуманного здания.

Еще некоторое время назад, керамзитобетон нуждался в финишной обработке, так как получающаяся поверхность не была декоративной. Сейчас же производители предлагают облицовочные элементы, которые не нуждаются в дополнительной обработке.

Можно встретить цветной керамзитобетон. Такие блоки могут быть самых различных оттенков, благодаря добавлению при производстве неорганических красящих пигментов. При работе с ними дополнительное оформление не нужно, так как сама по себе поверхность будет выглядеть привлекательно.

При работе с ними дополнительное оформление не нужно, так как сама по себе поверхность будет выглядеть привлекательно.

Также на строительном рынке можно приобрести керамзитобетон с декоративным покрытием. Таким блоками очень удобно облицовывать здания из любого материала. Это выполняется нанесением двух слоев бетона и прокладкой утеплителя между ними. Облицовка блока может быть выполнена различными материалами, например, печатным бетоном, плиткой, декоративными смесями и другими вариантами отделочных материалов.

Важно! Облицовочными керамзитобетонными блоками с декоративным покрытием очень удобно утеплять старые здания, которые дополнительно приобретут прекрасный внешний вид.

Производители предлагают огромный ассортимент фактур и расцветок, с помощью которых может быть создан индивидуальный дизайн стен. Очень интересно смотрится кладка из блоков с чередованием расцветки в любом порядке. Можно выделить какие-то определенные участки, например, под окнами или около входа, а можно создать настоящий орнамент на стене.

Очень удобно и к тому же выгодно производить строительство дома при помощи блоков из керамзитобетона. Производители для удобства застройщиков даже создали специальные угловые блоки, которые идеально подчеркивают угловые конструкции.

Сфера использования керамзитобетонных блоков

Использование блоков такого типа актуально при любых строительных работах. В частности, оно весьма востребовано при строительстве:

- Загородных коттеджей

- Хозяйственных построек

- Дачных домиков

- Бань

- Садовых беседок и других сооружений.

Также материал используется и для высотного строительства. Главное, что он хорошо сочетается со всеми другими видами материалов. Также плиты из керамзита с облицовкой можно применять для создания внутренних перегородок в зданиях.

В теплых регионах можно строить дома со стенами в один блок, при этом не потребуется даже дополнительное утепление, так как толщины блока хватит на то, чтобы создать полноценную и к тому же облицованную стену. В нашей стране регионов с таким климатом не очень много, поэтому в остальных лучше строить в два блока. Причем очень удобно внутренний слой делать из обычных блоков из керамзитобетона, а внешний из тех, что имеют облицовку.

В нашей стране регионов с таким климатом не очень много, поэтому в остальных лучше строить в два блока. Причем очень удобно внутренний слой делать из обычных блоков из керамзитобетона, а внешний из тех, что имеют облицовку.

Помимо строительства блоки из керамзитобетона могут быть использованы для того, чтобы облицевать деревянный или каркасный дом.

Важно! Облицовка должна осуществляться при строительстве дома, чтобы облицовочная стена опиралась на основание дома.

Если же предполагается облицовка уже готового строения, то нужно будет подкопать фундамент и долить его для того, чтобы сверху выложить блоки.

Достоинства материала

Такой материал обладает массой достоинств, о которых в рамках данной статьи нельзя не упомянуть:

- Высокая скорость монтажа в сравнении с кирпичной кладкой.

- Простота строительных работ. Даже начинающий мастер сможет после недолгого обучения произвести монтаж стен из этого материала.

- Высокая теплоизоляция, благодаря которой сокращаются расходы на отопление помещения и потери тепла.

- Отсутствие необходимости проведения отделочных работ.

- Относительно низкая стоимость в сравнении с другими материалами для строительства. Затраты будут зависеть от того, какая конструкция блоков применяется. Если монтаж производиться полнотелыми блоками, то соответственно стоимость у них будет выше. Но качество материала полностью оправдывает затраченные средства.

- Экологическая чистота. Блоки из керамзитобетона полностью экологичны, и не выделяют вредных веществ.

- Устойчивость к влажности и возгоранию.

- Устойчивость к перепадам температуры и морозостойкость, а также устойчивость ко всем видам атмосферных явлений.

- Легкий вес, благодаря чему процесс монтажа идет быстрее и без помощи тяжелой строительной техники.

- Минимальный расход клеевой массы при соблюдении алгоритма кладки.

- Высокая способность к паропроницаемости, что исключает скопление конденсата на поверхности стен.

- Долговечность готовой постройки и простота ухода за поверхностью.

- Отличные звукоизоляционные качества.

- Возможность выполнить работы по кладке своими руками.

Заключение

Облицовочные блоки из керамзитобетона – очень удобный способ совместить строительство с облицовочными работами. Благодаря такому подходу можно значительно сэкономить на возведении дома или бани, при этом получив прекрасный результат.

Производители постоянно увеличивают предлагаемый ассортимент облицовочных блоков, чтобы каждый мог выбрать тот цвет или фактуру, которая подходит именно ему.

Производство керамзитобетонных блоков своими руками и изготовление

Блоки керамзитобетона – это облегченный строительный материал, имеющий высокие показатели прочности, практичности и, главное, возможный к исполнению своими руками. Несмотря на малую массу, модули обладают повышенной плотностью, низкой теплопроводностью, разнообразием модельного ряда. Экологическая чистота материала – еще один плюс модулей, поэтому, если застройщик хочет взять возведение строения в свои руки с самого начала процесса, стоит наладить производство керамзитобетонных блоков у себя на участке. Тем более что изготовление керамзитобетонных блоков потребует небольших финансовых вложений, а себестоимость модуля окажется значительно ниже, чем покупать готовый продукт у производителя.

Тем более что изготовление керамзитобетонных блоков потребует небольших финансовых вложений, а себестоимость модуля окажется значительно ниже, чем покупать готовый продукт у производителя.

Оборудование для производства модулей

Чтобы делать керамзитобетонные блоки своими руками, необходимо приобрести, взять в аренду или сделать соответствующее оборудование

Чтобы делать керамзитобетонные блоки своими руками, необходимо приобрести, взять в аренду или сделать соответствующее оборудование, а также купить качественное сырье. И тут дешевиться не стоит – чем более высокого качества окажется исходный материал, тем более прочными и практичными получатся модули. Для облегчения процесса и наладки линии по производству керамзитобетонных блоков в нужном для застройщика количестве, потребуется следующее оборудование:

- Вибростол;

- Бетономешалка;

- Формовочные металлические поддоны.

Если позволяют финансы, неплохо приобрести установку вибропрессовочного типа, она заменит два прибора: формы и вибростол. Также необходимо подобрать хорошее помещение с ровным полом и определить место для сушки модулей.

Также необходимо подобрать хорошее помещение с ровным полом и определить место для сушки модулей.

Важно! Вибростолы различаются по маркам и производительности: некоторые из них выпускают до 120 модулей в час, а некоторые до 70 единиц продукции. Для частного пользования вполне подойдут малоформатные станки мощностью до 0,6 кВт и производительностью до 20 блоков/час. Ценовая градация в пределах $ 30 – это идеальные по своим компактным размерам приборы, используемые для производства керамзитобетонных блоков своими руками в частном домостроении.

Изготовление станка для производства керамзитобетонных блоков собственными силами также возможно

Изготовление станка для производства керамзитобетонных блоков собственными силами также возможно. При небольшой сноровке и малых навыках, прибор получится ничуть не хуже, чем фабричный, однако цена его будет в 10 раз ниже. Предлагаем вариант самого простого оборудования для производства керамзитобетонных блоков типа «несушка» — это агрегат, оснащенный формовочным ящиком без дна, вибратором, располагающимся на боковой стенке и ручками для демонтажа матрицы.

Важно! Стандартные габариты одного блока составляют 390*190*188 мм, допустимый процент пустотности не более 30%, причем щели могут иметь как круглую, так и продолговатую форму – важно лишь то, чтобы пустотообразователь был выполнен в форме конуса, для облегчения снятия формовочной коробки с готового блока.

Для изготовления матрицы потребуется лист металла толщины 3-5 мм, из которого нужно вырезать заготовку с запасом в 5 см для процесса утрамбовки смеси. Формовка изготавливается в виде сквозного ящика без дна. Сварной шов должен остаться снаружи, иначе он испортит форму модуля.

Рекомендуем к прочтению:

Для устойчивости станка, по бокам прибора приваривают планки из профильных тонких труб, а по периметру оснастить конструкцию резиновой обивкой. Неплохо оснастить всю систему фартуком для того, чтобы раствор не просыпался. А вот вибратор выполняется из движка старой стиралки мощности 150 Вт (это можно сделать, сместив центры). На вал крепится металлическая планка с краевым отверстием – эксцентрик, параметры которой определить лучше пробным путем. Если остались вопросы, как выполнить станок для изготовления модулей, смотрите видео – ответы будут полными и подробными.

Если остались вопросы, как выполнить станок для изготовления модулей, смотрите видео – ответы будут полными и подробными.

Подготовка и процесс производства модулей из керамзитобетона своими руками

Чтобы приготовить смесь и блоки, потребуется форма с гладкой поверхностью

Чтобы приготовить смесь и блоки, потребуется форма с гладкой поверхностью. Допускается исполнение заготовок как из металлического листа, так и из досок – в этом случае готовый модуль получится фактурным. Сам процесс включает 4 этапа:

- Смешивание ингредиентов строго по рецептуре. В частности, песок составляет 3 части от всего объема смеси, вода – 0,8-1 часть, как и цемент, а вот керамзита брать уже 6 частей. Важно не только соблюсти рецептурную технологию производства керамзитобетонных блоков, но и правильно смешать компоненты: сначала в бетономешалку помещается вода, керамзит, потом цемент и песок. При использовании дополнительных компонентов, их также загружают в емкость бетономешалки.

- После промесса наступает этап формовки. Применение вибростанка ускорит процесс: в формовку, куда предварительно уложена пластина, помещается смесь, включается движок для вибрации и убираются излишки состава.

- Пластину с готовой формой поднять посредством рукояток, получится полноценный модуль, который отправляется на сушку.

- Просушивание длится не менее 48 часов, при этом заготовки должны быть защищены от солнца, дождя. После высыхания с модулей снимаются пластины.

Это самый быстрый процесс, при котором изготовление керамзитобетонных блоков в домашних условиях не доставляет проблем. Однако если нужно сделать керамзитобетонные блоки своими руками более прочные и плотные, имеет смысл добавить процесс пропарки, тогда материал наберет повышенную крепость и время набора бетоном марочной прочности сократится до 28 суток.

Варианты составов смеси бывают разные, однако песок, вода, цемент и керамзит – основные компоненты. В качестве дополнения можно добавить омыленные древесные смолы, увеличивающие морозостойкие качества материала и лигиносульфонат технический, повышающий связанность смеси.

А теперь чуть подробнее о том, как сделать керамзитобетонные блоки самостоятельно:

Рекомендуем к прочтению:

- Чтобы приготовить раствор, пропорции и ингредиенты такие:

- Портландцемент М400 или шлакопортландцемент – 1 часть;

- Керамзитовый гравий – 8 частей;

- Чистый кварцевый песок – 2 части и 3 части для фактурного слоя;

- Воды чистой – расчет 225 л на 1м3 смеси.

Совет! Чтобы придать пластичность, неплохо добавить ложку обычного стирального порошка или мыльного состава для мытья посуды.

Варианты составов смеси бывают разные, однако песок, вода, цемент и керамзит – основные компоненты

- Все ингредиенты всыпаются в бетономешалку, причем тут следует сначала высыпать сухие компоненты, а только затем влить воду. Если соблюдены пропорции, то масса по консистенции будет похожа на пластилин.

Совет! Получаемый блок будет весить примерно 16-17 кг.

При этом форма заготовки допускается как стандартных размеров, так и произвольных: 390*190*14, 190*190*140 и других.

- Формовки устанавливаются на ровную поверхность, изнутри стенки заготовки обильно смазываются машинным маслом, а основание посыпается песком.

- Заполнить формы смесью, утрамбовать на вибростоле или применить для этого деревянный брусок. Трамбование ведется до тех пор, пока не образуется цементное молочко. После этого выравнивается поверхность, и заготовки отправляются на сушку.

Важно! Опалубка снимается не ранее, чем через сутки! Важно уберегать заготовки от прямых лучей солнца, так как неравномерность просушки приводит к растрескиванию поверхности модулей.

Как видите, купить, сделать оборудование для производства блоков керамзитобетона дома и выполнить все процессы несложно. А вот изготовленные таким образом модули будут ничуть не хуже заводских.

Рассчитываем себестоимость

Все работы требуют предварительных подсчетов, иначе и не стоит начинать производство керамзитобетонных блоков

Все работы требуют предварительных подсчетов, иначе и не стоит начинать производство керамзитобетонных блоков дома своими руками. Чтобы подсчитать себестоимость, придется точно вызнать цену составляющих и понять, во сколько обойдется единица готового материала. В частности, рассматривая стандартный модуль 390*190*140 мм, получается объем раствора 14 литров. Вычитываем пустотообразователи, которых, как правило, не более 25-30% итог равен 11 литрам смеси. Теперь просчет компонентов:

Чтобы подсчитать себестоимость, придется точно вызнать цену составляющих и понять, во сколько обойдется единица готового материала. В частности, рассматривая стандартный модуль 390*190*140 мм, получается объем раствора 14 литров. Вычитываем пустотообразователи, которых, как правило, не более 25-30% итог равен 11 литрам смеси. Теперь просчет компонентов:

- На одну штуку уходит 0,005 куба песка, которым заполняется 5 л всего объема;

- Керамзита примерно требуется столько же, как и песка;

- Цемента потребуется 1,25 кг.

Осталось выяснить цену на ингредиенты, учесть воду, другие компоненты и просчитать себестоимость единицы модуля. По самым примерным расчетам она составит до $ 5. Как видите, цена невероятно мала. Однако, для полной картины не хватает подсчета затрат на оборудование, трудовые затраты и временные, которые любой застройщик обязан включать в подсчеты. Но и при таком полном раскладе, стоимость блочных модулей, из которых получатся отличные стены из керамзитобетонных блоков, выполненных своими руками, все равно ниже, чем от завода-производителя. Поэтому, если вы планируете ставить свой дом на участке, смотрите еще раз технологию изготовления материала, видео от профессионалов и начинайте планировать процесс запуска производства керамзитобетонных блоков у себя на участке – это выгодно, практично и доступно для каждого мастера.

Поэтому, если вы планируете ставить свой дом на участке, смотрите еще раз технологию изготовления материала, видео от профессионалов и начинайте планировать процесс запуска производства керамзитобетонных блоков у себя на участке – это выгодно, практично и доступно для каждого мастера.

Баня из керамзитобетонных блоков своими руками: опыт строительства

В прошлом году я решил строить баню. Давно хотел, тем более, что от бывших владельцев дачного участка мне достался готовый мелкозаглубленный ленточный фундамент (тоже под баню), который нужно было либо задействовать, либо сносить. Размеры фундамента 4,6 х 4,9 м. Изначально фундамент планировался под сруб, но я бы такой проект не потянул финансово, пришлось бы нанимать строителей. Поэтому был выбран другой, модный в среде банщиков-строителей материал – керамзитобетон. Вернее, керамзитобетонные блоки. Из них сможет сложить стену любой, кто имел дело с кирпичом. Та же кладка. Поэтому, на семейном совете, было решено: бане из керамзитобетонных блоков быть!

Та же кладка. Поэтому, на семейном совете, было решено: бане из керамзитобетонных блоков быть!

Керамзитобетонные блоки – материал неоднозначный, у него есть недостатки. Самый явный – повышенная гигроскопичность. А в бане повышенная влажность. Поэтому керамзитобетонные стены рискуют постоянно напитываться влагой (как капельной, так и паром). Само по себе это не страшно. Но, стоит ударить морозу, как влага внутри замерзнет, керамзитобетон начнет трескаться и разрушаться. Керамзитобетон – не самый морозостойкий материал, он выдерживает только 25-50 циклов заморозки-оттаивания. В условиях обычного жилого строительства эти показатели не критичны. А представьте, если каждые выходные зимой растапливать баню, а потом – оставлять ее остывать. Лимит морозостойкости будет исчерпан за год-два!

Чтобы этого не случилось, необходимо обеспечить паро- и теплоизоляцию керамзитобетонных блоков. То есть утеплить стену изнутри с использованием традиционных слоев утеплителя и пароизоляционной пленки. Тогда блоки не будут намокать и, соответственно, быстро разрушаться. На этом подводные камни заканчиваются.

Тогда блоки не будут намокать и, соответственно, быстро разрушаться. На этом подводные камни заканчиваются.

Все остальные характеристики керамзитобетонных блоков – сплошные преимущества. Особенно ценится этот материал за повышенные теплоизоляционные свойства, которые в 2-3 раза выше, чем у кирпича. И все это на фоне небольшого веса, даже блоки 400х300х240 мм (длина – ширина — высота) я поднимал легко, в одиночку.

И последнее: керамзитобетон – полностью экологичный материал, в его составе нет «химии», при нагреве он ничего не выделяет. Значит для бани подходит!

Заканчиваем с теорией, переходим к практике. О строительстве из керамзитобетона буду рассказывать поэтапно.

Этап #1 — укладка блоков: стены и перегородки

Чтобы нижние венцы из блоков не намокали, необходимо изолировать их от фундамента. Для этого на ленточный фундамент был уложен рубероид – 2 слоя.

Я выкладывал стены в пол блока (толщина выходит 300 мм), в перевязку. Кладка выполнялась на цементный раствор (цемент и песок в соотношении 1:3), вода добавлялась с расчетом получения плотной, но достаточно пластичной консистенции. Слой раствора, который я наносил на укладываемые блоки, — около 2 см. Перегородки строил из тех же блоков (хотя по технологии можно было брать материал и потоньше).

Слой раствора, который я наносил на укладываемые блоки, — около 2 см. Перегородки строил из тех же блоков (хотя по технологии можно было брать материал и потоньше).

Первый ряд керамзитобетонных блоков уложен на гидроизоляцию (рубероид)

Для формирования дверных и оконных проемов, по верху делался прогон из уголков. На них опирался следующий венец керамзитобетонных блоков.

Прогон из уголков над дверным проемом

На этом этапе были построены все стены до потолка, перегородками баня разделена на парную, моечную, комнату отдыха.

Кладка керамзитобетонных блоков выполнена в пол блока

Этап #2 — наружная отделка

Снаружи керамзитобетонные блоки нуждаются в защите от влаги и ветра. Традиционный защитный слой — обычная цементная штукатурка.

Замес раствора был выполнен в соотношении 1:4 (цемент и песок). Сначала я оштукатурил баню один раз, затер теркой до однородности. После высыхания, на следующий день, нанес еще один слой и снова затер. Общий слой штукатурки составил примерно 1,5 см.

Оштукатуривание стен бани цементным раствором

Сначала думал, что буду шпаклевать наружный слой штукатурки, потом передумал и решил ее сразу покрасить фасадной краской. Подобрал недешевую краску на акриловой основе светло-бежевого цвета. Перед покраской прошелся по штукатурке грунтовкой для наружных работ, затем – нанес краску в 2 слоя. Серый цвет штукатурки перекрылся полностью.

На штукатурку нанесено 2 слоя фасадной краски

Этап #3 — отделка парной и моечной

«Пирог» утепления в парной и моечной был выбран такой: базальтовая вата, пароизолятор Изоспан FB, вентзазор 2 см, вагонка.

Для начала на стены вертикально были нашиты бруски 50х40 мм с шагом 50 см. Для крепления к стенам применялись обычные дюбеля. В керамзитных блоках, по моему мнению, крепко держатся любые виды крепления. Ширина брусков должна совпадать с шириной утеплителя. В моем случае это 50 мм.

После закрепления всех брусков, в промежутки между ними была плотно заложена базальтовая вата S=50мм.

Базальтовая вата уложена между рейками обрешетки

Сверху на бруски с помощью степлера был нашит Изоспан FB – пароизоляционная мембрана на крафт-бумаге, отделанная фольгой. Эта пароизоляция не дешевая, зато увеличивает утепляющие свойства всего «пирога» внутренней обшивки, благодаря фольгированному покрытию. Главное при устройстве пароизоляционного барьера – стремиться к полной герметичности слоя. Для этого необходимо закреплять полотна Изоспана FB внахлест, тщательно проклеивать швы алюминиевым скотчем. Поверх скоб от степлера также наклеивается скотч.

Полотна пароизоляционной мембраны Изоспан FB крепятся на рейки обрешетки

Между паробарьером и вагонкой желательно устраивать вентиляционный зазор. Некоторые банщики его игнорируют, но все же лучше перестраховаться. Достаточная толщина зазора – 2 см. Для этого я набил поверх паробарьера (вдоль существующих брусков) контробрешетку из реек толщиной 2 см.

По рейкам нашита осиновая вагонка, окрашенная специальной пропиткой для деревянных банных поверхностей — Supi Saunasuoja (Tikkurila). Эта пропитка на акрилатной основе защищает древесину от грибка, плесени и синевы. После окрашивания вагонка приобретает легкий матовый блеск.

Эта пропитка на акрилатной основе защищает древесину от грибка, плесени и синевы. После окрашивания вагонка приобретает легкий матовый блеск.

Стены парной, обшитые осиновой вагонкой

Этап #4 — отделка внутри комнаты отдыха

Внутри комнаты отдыха я предусмотрел другой вариант обшивки. Здесь нет высоких температур и повышенной влажности, поэтому и материалы для изоляции керамзитобетонных блоков могут быть не такими функциональными, как в парной или моечной.

Пирог здесь выглядит так: пенополистирол (ППС), фольга для бани, вентзазор, вагонка.

Схема действий по обшивке комната отдыха выглядит также, как и в парной. Вначале на керамзитобетонные стены набивается обрешетка из брусков, между ними плотно вкладываются пласты ППС (толщина 5 см).

Утепление комнаты отдыха плитами ППС

Поверх них – пароизоляция из алюминиевой фольги с проклейкой швов скотчем. Фольга нашивается на обрешетку с пробивкой степлером. Вентзазор в 2 см обеспечивается контробрешеткой – планками, прибитыми к стойкам обрешетки. Контробрешетка зашивается осиновой вагонкой.

Контробрешетка зашивается осиновой вагонкой.

Фольга защищает утеплитель и керамзитобетонные блоки от влаги

В отличие от парной, в комнате отдыха невысокие температуры, поэтому структуру деревянных волокон вагонки можно подчеркнуть лаком. Что я и сделал. Использовал яхтный лак Unica Super от Tikkurila в 2 слоя.

Вагонка в комнате отдыха покрыта лаком

Стены из керамзитных блоков, в идеале, должны быть теплыми, защищенными от пара и влаги. В моей бане теплоизоляционные характеристики блоков (которые и так немаленькие) увеличены за счет утепляющего слоя. Паро- и гидроизоляционный барьер осуществлен с помощью фольгированных изоляторов. В итоге, баня протапливается за пару часов, после вечерних процедур просыхает полностью уже к утру. Никакой сырости, грибков, холода не замечено. Можно сделать вывод, что при правильном «пироге» утепления, керамзитобетонные блоки – прекрасный материал. С их помощью можно построить теплую, сухую и долговечную баню. Причем, при навыках кирпичной кладки, сделать это можно своими руками.

Павел Б.

Сельское хозяйство, сладкая почва, керамзит, eca, зеленый

Агрегат вспученной глины (ECA) — идеальная сладкая почва для сельского хозяйства

Почву, подходящую для всех видов сельскохозяйственных культур, можно в общих чертах охарактеризовать как почву с хорошей степенью пористости, обеспечивающей надлежащую аэрацию, и хорошей способностью удерживать воду. влажность для роста растений, имеет правильный pH, который находится в диапазоне от 6,5 до 7,5, и который содержит все питательные вещества, необходимые для роста растений, такие как азот, фосфор, калий, кальций, магний, сера и микроэлементы, такие как медь, цинк, железо, марганец , силикон, молибден, кобальт, никель и др.в достаточном количестве.

Структура почвы во многих ландшафтах, особенно в районах, примыкающих к новым городским постройкам, не способствует поддержанию жизнедеятельности растений. Внесение изменений в почву с применением керамзитового наполнителя (ECA) может помочь ей стать хорошо дренированной аэрированной плодородной почвой, которая способна поддерживать все типы жизни растений, поскольку заполнитель способен удерживать до 20% воды. .Среда для выращивания помогает создавать зеленые ландшафты на территориях, которые когда-то были бесплодными и стерильными, так что можно выращивать все, начиная от деревьев, травы, цветов и пищевых культур.Зеленые насаждения также помогают снизить загрязнение воздуха и температуру воздуха, создавая красивое место для сосуществования людей и диких животных.

.Среда для выращивания помогает создавать зеленые ландшафты на территориях, которые когда-то были бесплодными и стерильными, так что можно выращивать все, начиная от деревьев, травы, цветов и пищевых культур.Зеленые насаждения также помогают снизить загрязнение воздуха и температуру воздуха, создавая красивое место для сосуществования людей и диких животных.

Агрегат вспученной глины (ECA) также кардинально меняет структуру любой почвы, которую он добавляет. Продукт на основе 100% наполнителя из вспученной глины (ECA) смешивается с другими средами для выращивания, такими как почва, компост и торф, для улучшения дренажа, удержания воды, обеспечения изоляции корней в холодную и жаркую погоду и для повышения уровня кислорода в организме. почва.Продукт также является экологически чистым и помогает фильтровать вредные компоненты из почвы.

Как правило, сельское хозяйство ведется двумя способами:

Традиционный метод: при использовании естественной почвы.

Современный метод: когда КИП (керамзит) используется либо с грунтом, либо индивидуально. Современный метод в сельском хозяйстве также включает:

Гидропоника / Гидрокультура

Агрегат вспученной глины (ECA) используется в качестве прямой замены почвы, в основном в системах гидропоники и гидропоники.

- Гидропонное культивирование с использованием наполнителя из вспученной глины (ECA) — это так называемая закрытая система.

- Агрегат из вспученной глины (ECA) имеет нейтральный Ph, не уплотняется и может использоваться повторно, поэтому продукт настоятельно рекомендуется и не наносит вреда окружающей среде.

- Агрегат вспученной глины (ECA) позволяет системе быть стабильной по форме и структуре, позволяя при этом абсорбировать избыточную жидкость.

- Еще одно большое преимущество керамзита ECA в этой системе заключается в том, что он очень легкий и простой в обращении.

Гидропоника: Агрегат расширенной или расширяющейся глины (ECA) — это обычно используемая гидропонная среда для выращивания. Это легкий заполнитель, который нагревается в печи до температуры 2910 градусов по Фаренгейту (1200 градусов по Цельсию). Как только агрегат нагревается, он выделяет газы, которые создают маленькие пузырьки, которые образуют сотовую структуру внутри агрегата. Движение печи придает агрегату округлую форму. Круглые формы вспенивающейся глины различаются по размеру.Расширяющаяся глина стала популярной средой для выращивания в гидропонике и аквапонике, поскольку она защищает корни и удерживает воду. Глина имеет нейтральный pH, что также снижает вероятность роста плесени и грибка.

Это легкий заполнитель, который нагревается в печи до температуры 2910 градусов по Фаренгейту (1200 градусов по Цельсию). Как только агрегат нагревается, он выделяет газы, которые создают маленькие пузырьки, которые образуют сотовую структуру внутри агрегата. Движение печи придает агрегату округлую форму. Круглые формы вспенивающейся глины различаются по размеру.Расширяющаяся глина стала популярной средой для выращивания в гидропонике и аквапонике, поскольку она защищает корни и удерживает воду. Глина имеет нейтральный pH, что также снижает вероятность роста плесени и грибка.

Преимущества наполнителей из вспененной глины для гидропоники и аквапоники:

- Эти пористые наполнители из вспененной глины поглощают влагу и обеспечивают фантастический дренаж воды из корней растений.

- Они не только впитывают влагу, но и впитывают любой добавленный вами питательный раствор.

- Поры в агрегатах, пространство между ними и их превосходная дренажная функция поддерживают циркуляцию воздуха, поэтому корни получают много кислорода.

- Могут прослужить долго. Просто постирайте и используйте повторно столько раз, сколько вам нужно. Вам не нужно беспокоиться о потере питательных веществ из-за многочисленных стирок, потому что их просто нет. Если они потеряют свою полезность, вы можете добавить их в почву своих садов, чтобы увеличить аэрацию и содержание органических веществ.

- Они обладают нейтральным pH и довольно негостеприимны для насекомых.

- Вы можете раздавить их, чтобы увеличить задержку воды для использования на стадии прорастания. (Мы также поставляем измельченный керамзит)

- Они недороги, поскольку дешевы в производстве и могут сэкономить вам деньги, повторно используя их в течение многих лет.

Керамзит также иногда называют гидротоном, глиняная галька, легкий керамзитовый заполнитель (LECA) или простая глина. Напоминает коричневую гальку. Эту питательную среду можно промывать и использовать повторно, что делает ее популярным и экономичным выбором.Его часто используют в сочетании с сетчатыми или сетчатыми горшками, которые аккуратно удерживают среду в системе.

Как герметизировать стены из шлакоблоков

Чем отличаются шлакоблоки?

Бетонные блоки и шлакоблоки, а также блоки лицевых панелей и легкие блоки называются CMU (бетонные блоки). КМУ используются для возведения несущих фундаментных стен, стен подвала, перегородок, наружных стен, подпорных стен и ненесущих перегородок.Использование арматурных стержней и заполнение пустотелых стержней бетоном приводит к получению прочных структурных стен. CMU могут выглядеть одинаково, но между ними есть большие различия!

Стандартные (высокой плотности) Бетонные блоки изготавливаются из литого бетона — портландцемента, песка и гравия. По сравнению с обычным конструкционным бетоном, они сделаны с более высоким процентным содержанием песка и меньшим процентным содержанием гравия и воды для более жесткой смеси, которая сохраняет свою форму при извлечении из блочной формы. Типичный бетонный блок высокой плотности (8 x 8 x 16 дюймов с двумя ядрами) весит 36-42 фунта. за блок.

Типичный бетонный блок высокой плотности (8 x 8 x 16 дюймов с двумя ядрами) весит 36-42 фунта. за блок.

В блоках с более низкой плотностью могут использоваться промышленные отходы, такие как летучая зола или зольный остаток, в качестве заполнителя вместо песка или мелкого гравия, используемых для изготовления настоящего бетона.

«Шлакоблок» — архаичный термин с тех времен, когда электростанции и коксовые печи на сталелитейных заводах производили огромное количество «золы» от сжигания угля. Они были запатентованы еще в 1917 году. Современные шлакоблоки обычно изготавливаются из вулканической пемзы вместо шлака, если поблизости нет угольной электростанции или цементной печи для подачи пылевидного шлака или летучей золы.

Есть строители, которые предпочитают шлакоблоки, потому что с ними намного проще работать. По сравнению с тяжелым бетонным блоком, типичный шлакоблок весит всего 26-33 фунта. Однако шлакоблоки более подвержены воздействию влаги, просачивания воды, газообразного радона, отложений солей и высолов (белый порошкообразный остаток) из-за их высокой пористости. Вот почему они обычно используются во внутренних невлажных строительстве или на открытом воздухе для барьерных стен, твердых ландшафтов и заборов.

Вот почему они обычно используются во внутренних невлажных строительстве или на открытом воздухе для барьерных стен, твердых ландшафтов и заборов.

- Легкие блоки CMU — Гравий заменяется сланцем или глиной, вспучивающейся при экстремальных температурах, что делает блоки намного легче — от 22 до 28 фунтов.каждый.

- Блоки с разделенными гранями — Имеют шероховатую каменную текстуру на одной стороне блока вместо гладкой поверхности.

- Гайдитовые блоки — Еще один пример расширенных сланцевых продуктов. Легкие блоки нельзя использовать в подпорных стенах или наружных стенах здания, потому что они легко пропускают воду.

Изолированная глиняная печь для пиццы и хлеба: 17 ступеней (с изображениями)

Некоторые идеи дизайна

Хлебопекарная печь обычно имеет толстый внутренний слой, сделанный из твердого, сохраняющего тепло материала (т.е. высокая тепловая масса), которая будет удерживать тепло в течение 3 часов или около того. Идея состоит в том, чтобы развести в нем огонь, дать ему нагреться, а затем соскрести угли и положить тесто, закрыть дверцу и дать хлебу испечься. С другой стороны, в печи для пиццы горит огонь — или, по крайней мере, в ней есть тлеющие угли, — пока пицца печется. Ему не нужен тепловой конденсатор, как в печи для выпечки хлеба, но он должен работать намного горячее. Оба типа подходов требуют хорошего термостойкого изолятора.Эта конструкция удовлетворяет потребности как пекаря пиццы, так и пекаря хлеба за счет наличия внутреннего слоя материала с высокой термальной массой и окружающего его термостойкого изоляционного слоя. Чем лучше изоляция, тем меньше тепла может уйти, поэтому вы получите оптимальную энергию от своего топлива.

Идея состоит в том, чтобы развести в нем огонь, дать ему нагреться, а затем соскрести угли и положить тесто, закрыть дверцу и дать хлебу испечься. С другой стороны, в печи для пиццы горит огонь — или, по крайней мере, в ней есть тлеющие угли, — пока пицца печется. Ему не нужен тепловой конденсатор, как в печи для выпечки хлеба, но он должен работать намного горячее. Оба типа подходов требуют хорошего термостойкого изолятора.Эта конструкция удовлетворяет потребности как пекаря пиццы, так и пекаря хлеба за счет наличия внутреннего слоя материала с высокой термальной массой и окружающего его термостойкого изоляционного слоя. Чем лучше изоляция, тем меньше тепла может уйти, поэтому вы получите оптимальную энергию от своего топлива.

Конструкция

Внешняя часть духовки состоит из трех слоев, каждый из которых выполняет определенную функцию:

1. Внутренний слой: глина, смешанная с песком. Это огнеупорный материал, т.е.е. он выдерживает высокую температуру. Он также хрупкий, и его необходимо защищать внешними слоями. Этот слой обладает высокой теплоемкостью и поэтому помогает равномерно распределять тепло и отводить тепло обратно в центр духовки. Его толщина составляет около 3 см.

Он также хрупкий, и его необходимо защищать внешними слоями. Этот слой обладает высокой теплоемкостью и поэтому помогает равномерно распределять тепло и отводить тепло обратно в центр духовки. Его толщина составляет около 3 см.

2. Средний, изоляционный слой. Этот слой должен быть теплостойким, а также действовать как изолятор. В качестве материала был выбран вермикулит (он же «перлит»), связанный с глиной. Его толщина составляет около 10 см. Этот слой также обеспечивает первую часть структурной прочности конструкции.

3. Внешний корпус. Поскольку помогает каждый кусочек утеплителя, этот слой также сделан из вермикулита, однако он скреплен цементом, что делает ракушечник твердым. Поскольку этот слой не слишком нагревается, можно использовать цемент, который расслаивается и теряет прочность при высоких температурах.

4. Атмосферостойкий слой: слой наружного цемента будет удерживать самую сильную влагу во время дождя, но позволяет глине высыхать по мере старения. Можно также выложить плитку снаружи для декоративного эффекта.

Внутренняя высота входа должна составлять 63,9% внутренней высоты купола в его самой высокой точке. Кто и как это рассчитал, остается для меня загадкой.

Дымоход, обеспечивающий хорошую тягу, необходим для отвода горячего воздуха и дыма из печи, поэтому, как показывает практическое правило, высота дымохода должна быть не меньше высоты внутреннего купола.

Заметка для академиков, инженеров и других замечательных математически вдохновленных людей:

Я не делал формальных вычислений, хотя когда-то читал курсы термодинамики и структурной инженерии в университете.К сожалению, пиво тогда было интереснее. Спустя год и регулярного использования конструкция конструкции неплохо сохранилась.

Также маловероятно, что эта печь когда-либо будет достаточно горячей для обжига низкотемпературной глиняной посуды — я пробовал.

Руководство по СОП для производства бетонных блоков и кирпичей

В этой статье предлагается всесторонний анализ «Производство бетонных блоков и кирпичей, Руководство по СОП». Бетонный блок и кирпич изготавливаются из смеси порошкообразного портландцемента, воды, песка и гравия, который используется в качестве строительного материала при строительстве стен и зданий.В 1890 году Хармон С. Палмер спроектировал первый полый бетонный блок в Соединенных Штатах, и он запатентовал эту конструкцию в 1900 году. Согласно требованиям, блоки и кирпичи производятся в различных типах. Бетонный блок выпускается светло-серого цвета с мелкой текстурой поверхности и высокой прочностью на сжатие. Различные химические вещества используются в блоках для сокращения времени отверждения, увеличения прочности на сжатие и улучшения обрабатываемости, эти химические вещества известны как примеси.В ранний период на изготовление 10 блоков у человека уходит один час, но в настоящее время используются высокоавтоматизированные машины, которые могут производить до 2000 блоков в час. Блоки изготавливаются в больших размерах, чтобы меньше расходовать цемент в швах, а также это ускоряет кладку блоков.

Бетонный блок и кирпич изготавливаются из смеси порошкообразного портландцемента, воды, песка и гравия, который используется в качестве строительного материала при строительстве стен и зданий.В 1890 году Хармон С. Палмер спроектировал первый полый бетонный блок в Соединенных Штатах, и он запатентовал эту конструкцию в 1900 году. Согласно требованиям, блоки и кирпичи производятся в различных типах. Бетонный блок выпускается светло-серого цвета с мелкой текстурой поверхности и высокой прочностью на сжатие. Различные химические вещества используются в блоках для сокращения времени отверждения, увеличения прочности на сжатие и улучшения обрабатываемости, эти химические вещества известны как примеси.В ранний период на изготовление 10 блоков у человека уходит один час, но в настоящее время используются высокоавтоматизированные машины, которые могут производить до 2000 блоков в час. Блоки изготавливаются в больших размерах, чтобы меньше расходовать цемент в швах, а также это ускоряет кладку блоков. Промышленность по производству бетонных блоков и кирпича — одна из развивающихся и постоянно развивающихся отраслей во всем мире. Основным ключевым моментом и определяющим фактором рынка производства бетонных блоков и кирпича является развитие строительной отрасли.Согласно отчету, в 2018 году во всем мире было произведено около 2100 миллиардов единиц с точки зрения объемов, и ожидается, что в ближайшие годы он вырастет еще на 3%.

Промышленность по производству бетонных блоков и кирпича — одна из развивающихся и постоянно развивающихся отраслей во всем мире. Основным ключевым моментом и определяющим фактором рынка производства бетонных блоков и кирпича является развитие строительной отрасли.Согласно отчету, в 2018 году во всем мире было произведено около 2100 миллиардов единиц с точки зрения объемов, и ожидается, что в ближайшие годы он вырастет еще на 3%.

SOP ToolBox: Если вы читаете эти строки, я уверен, что вы ищете руководства по стандартным операционным процедурам или сами СОП. В обоих случаях поиск в Интернете не принесет большой пользы. Потому что ни одна компания не делится своим Процессом разработки СОП и, конечно же, не делится документами СОПЛучший способ разработать СОП — создать ее для себя. В Fhyzics мы изо дня в день составляем СОП для компаний по всему миру, включая некоторые из организаций из списка Fortune 500. Наши сборы колеблются от 5000 до 50000 долларов США в зависимости от количества покрываемых процессов. Конечно, это не по карману малым и средним организациям. Поэтому мы решили создать этот набор инструментов СОП, чтобы распространять наш 8-этапный жизненный цикл разработки СОП и лучшие практики по невероятно низкой цене.

Конечно, это не по карману малым и средним организациям. Поэтому мы решили создать этот набор инструментов СОП, чтобы распространять наш 8-этапный жизненный цикл разработки СОП и лучшие практики по невероятно низкой цене.

Я всегда говорю, что написание СОП — это что-то среднее между искусством и наукой. Возможно, вы не знаете, с чего начать и как продвигаться по СОП? Этого не произойдет после того, как вы усердно изучите этот SOP ToolBox. Мы собрали здесь все наши секреты, чтобы вы могли начать работу и предоставить вашему руководству потрясающую СОП.

1. Руководство по стандартным операционным процедурам (СОП) для бухгалтерского отдела

2. Руководство по стандартным операционным процедурам (СОП) для финансового отдела

3.Руководство по стандартным операционным процедурам (СОП) для обслуживания клиентов

4. Руководство по стандартным операционным процедурам (СОП) для отдела CRM

5. Руководство по стандартным операционным процедурам (СОП) для кредитного департамента