Содержание

ворота, заборы, калитки, лавочки, лестницы, козырьки, ограждения, накладки, волюты; картинки

Традиционным методом обработки металла является горячая ковка. Но данная технология подразумевает продолжительную и кропотливую работу. Альтернативой является холодная ковка – метод, позволяющий в короткие сроки производить обработку большого количества материала. С помощью данной технологии выпускаются самые разнообразные изделия и элементы, перечень и иллюстрации которых представлены в статье.

Картинки

Отметим также, что холодная ковка в той или иной мере может присутствовать во всех других разделах нашей галереи, поэтому рекомендуем перейти на ее главную страницу и выбрать раздел интересующих изделий для просмотра.

Изделия: калитки, лавочки и прочие

Технология холодной ковки как нельзя лучше подходит для производства масштабных изделий, т.е. отличающихся средними и большими размерами. Обусловлено это тем, что для подготовки и ручной обработки такого огромного количества металла у кузнеца уходит много времени, что в итоге отрицательно влияет на итоговую стоимость предмета.

Обусловлено это тем, что для подготовки и ручной обработки такого огромного количества металла у кузнеца уходит много времени, что в итоге отрицательно влияет на итоговую стоимость предмета.

Для работы с металлом по холодной технологии используется оборудование, позволяющее снижать трудозатраты и экономить время, что гарантирует доступные по цене решения. Таким образом, по методу холодной ковки чаще всего производятся:

Прозрачный забор, холодная ковка. Фото Интеграл

Кованое газонное ограждение. Компания Фаворит

Элементы

Посредством холодной ковки выпускаются также и элементы различных форм и размеров. Нередко для изготовления или декорирования предмета из металла требуется большое количество одинаковых деталей. В таких случаях холодный метод является лучшим решением.

Накладка, штамповка. Фото АртМеталл

Заготовкам посредством гибки и опрессовывания придается нужная форма. Подобные декоративные элементы, называемые штампованными, отличаются низкой стоимостью и типовым дизайном. Однако с их помощью возможно собирать (сваривать) интересные композиции, прекрасно дополняющие разные изделия.

Подобные декоративные элементы, называемые штампованными, отличаются низкой стоимостью и типовым дизайном. Однако с их помощью возможно собирать (сваривать) интересные композиции, прекрасно дополняющие разные изделия.

Оборудование

Для обработки металлических заготовок используется различное по техническим характеристикам оборудование, а также инструменты и приспособления.

Наибольшей популярностью у мастеров пользуются ручные станки для холодной ковки: улитка, твистер, волна, глобус, гнутик. Каждый из данных механизмов предназначен для изготовления определенных элементов и гибки заготовок с сечением конкретных форм. Например, у исполнителей особенно востребовано устройство для ковки профильных труб, так как из данного материала изготавливается каркас многих изделий и конструкций.

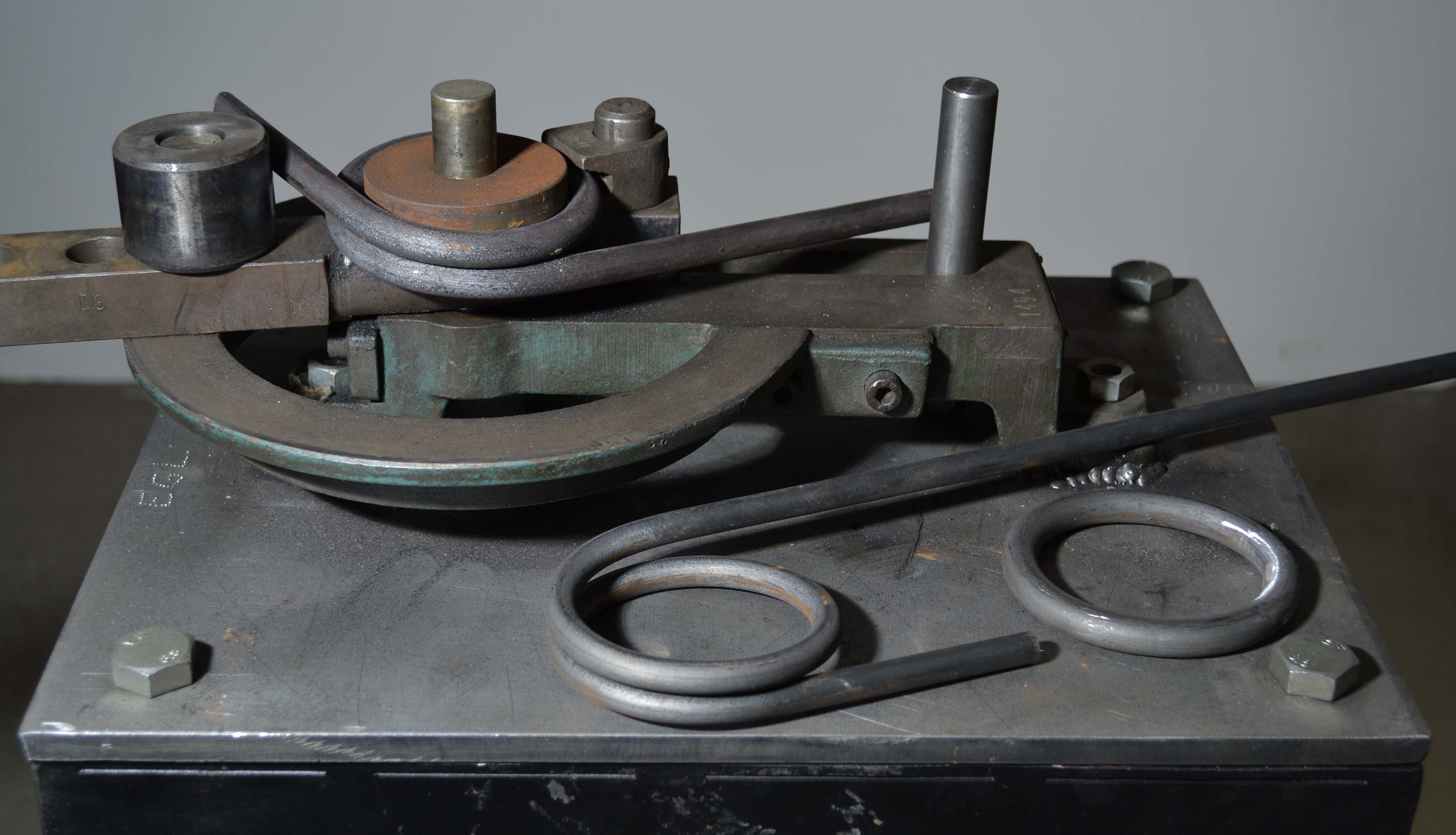

Станок типа улитка PROMA, Фото ВсеИнструменты.ру

Станки не отличаются сложным строением, поэтому нередко подобные устройства собирают самостоятельно. В зависимости от потребностей исполнитель производит своими руками улитку для завитков, торсион для скручивания полос и прутков, глобус для гибки объемных деталей и т.д.

В зависимости от потребностей исполнитель производит своими руками улитку для завитков, торсион для скручивания полос и прутков, глобус для гибки объемных деталей и т.д.

Станки с электроприводом характеризуются большей производительностью, что позволяет выпускать достаточно значительное количество элементов. Поэтому подобные устройства эксплуатируются на производстве в небольших компаниях. Электрические станки также нередко собираются своими руками.

Станок глобус (объемник) для холодной ковки. Фото КовкаПРО

Однако, не все мастера обладают свободным временем, необходимым для самостоятельного производства станков. Некоторые исполнители не имеют достаточно знаний для сборки устройств своими руками. В таких случаях лучше приобрести механизм заводского изготовления: с ручным или автоматическим управлением, улитку или другие станки.

Еще большей степенью автоматизации обладает универсальное оборудование – агрегаты с ручным (рычажным) управлением или установки, дополненные пультом управления.

Универсальный станок для ковки Blacksmith UNV2. Фото ВсеИнструменты.ру

Инструменты и приспособления, среди которых особенно востребованы кондукторы, представляют собой ручные предметы и механизмы соответственно, которые в большинстве случаев производятся самостоятельно.

Наличие оборудования, инструментов и приспособлений позволяет производить изделия холодной ковки своими руками, не обращаясь за помощью к специалистам.

Где купить, заказать

Изделия холодной ковки, изготовленные профессионалами, отличаются более высоким качеством и надежностью. Приобрести готовый предмет можно у сотрудников компаний, присутствующих в разделе «Где купить или заказать кованые изделия». Специалисты предлагают различные по дизайну решения для интерьера, архитектуры здания и ландшафта.

У покупателей компаний, которые представлены в разделе «Где купить кованые элементы», наиболее востребованы штампованные листья, волюты, завитки, накладки и другие детали.

особенности метода, преимущества и недостатки

Кованые изделия с давних пор пользуются большой популярностью во всем мире, отдельное место занимает ковка художественная. Ее красота завораживает своими изящными и плавными линиями, оригинальной красотой. Многие богатые люди стремились украсить свой дом ажурными металлическими завитками различных изделий, украшавших внутренний и внешний дизайн особняков.

Ее красота завораживает своими изящными и плавными линиями, оригинальной красотой. Многие богатые люди стремились украсить свой дом ажурными металлическими завитками различных изделий, украшавших внутренний и внешний дизайн особняков.

Многие из нас понимают, что такое ковка, поэтому сразу представляют перед собой кузню, в которой молотом орудует кузнец, превращая кусок раскаленного металла в красивое кованое изделие. Так, происходит, когда речь идет о горячей ковке, в холодной все иначе, она не нуждается в раскаленной заготовке, металл можно обработать ручным способом в домашних условиях. Как это происходит, что это за процесс, какими бывают кованые изделия, выполненные таким способом можно увидеть на фото образцов изделий и прочитав статью.

Изделия холодной ковки

Особенности холодной ковки

Метод художественной обработки металла является наиболее популярным — это быстрый и высокотехнологичный процесс. Красоту готовых изделий можно оценить по каталогам, где представлены фото лучших работ. Таким методом можно создавать изделия намного прочней, чем те, которые выполняют с помощью штамповки или отливки. Это объясняется тем, что металл, проходя через оснастку может гнуться и прессоваться одновременно.

Таким методом можно создавать изделия намного прочней, чем те, которые выполняют с помощью штамповки или отливки. Это объясняется тем, что металл, проходя через оснастку может гнуться и прессоваться одновременно.

Во время ковки на металл воздействует давление и оно его укрепляет, в результате получается деталь, которая впоследствии почти не подвергается разрушению. Метод холодной ковки под силу опытным мастерам, поскольку при ошибочной обработке снова повторить действия с заготовкой будет очень сложно. Свойства холодной ковки дают возможность создавать различные изделия, применяемые в домах и квартирах, во дворах и улицах, поскольку кованые изделия пользуются большой популярностью:

- заборы и перила;

- оконные решетки;

- ограждения и лестницы;

- беседки, фонари и мангалы;

- элементы для декорирования каминов;

- мебель и предметы интерьера.

И это еще неполный список предметов, которые можно выполнить методом холодной ковки. Предметы, полученные таким способом, как это видно на фото могут собой украсить любой интерьер своими формами и стилем.

Предметы, полученные таким способом, как это видно на фото могут собой украсить любой интерьер своими формами и стилем.

Необходимое оборудование для создания изделий дома

Со временем новые технологии позволили сначала изобрести и затем создать набор специализированных инструментов для расширения возможностей мастеров кузнечного дела. С такими инструментами смогут работать и неопытные мастера, в работе с которыми нет большой сложности.

Один из главных предметов в работе — гнутик, он всегда есть в любой мастерской по работе с металлом. С его помощью можно согнуть заготовку под нужным углом или дугу необходимого радиуса.

Улитка создает спирали из подобранных заготовок, спирали часто встречаются в мастерских у кузнецов. Улитку можно купить или сделать самостоятельно, а также выполнить спираль с любым радиусом, который задумает мастер.

Фонарик — наиболее сложный инструмент, имея такое приспособление можно работать не с отдельной деталью, а сразу создавать целый комплекс из одиночных прутьев. Инструмент помогает создавать виды корзинок из металлических прутьев различного диаметра и сечения.

Инструмент помогает создавать виды корзинок из металлических прутьев различного диаметра и сечения.

Изогнутые металлические предметы можно сделать с волной, мастеру остается подобрать прутья разных размеров и профиля и создать плавные элементы для декорирования.

Твистер также сложный инструмент, чем-то схожий на фонарик, с его помощью можно сплести прутья вокруг продольной оси. Чтобы создать оплетку или объемные детали для декорирования пользуются этим инструментом.

Достоинства кованых изделий

Несмотря на то, что появилось много новых и современных видов материалов, подходящих для декорирования загородных домов, большинство людей отдают предпочтение кованым изделиям. Хотя металл может подвергаться коррозии в отличие от новых материалов, ковка остается востребованной по многим причинам:

Хотя металл может подвергаться коррозии в отличие от новых материалов, ковка остается востребованной по многим причинам:

- долговечность и красота;

- хорошие защитные функции;

- возможность заказать изделие по индивидуальным размерам, эскизам и в любом стиле;

- ручная работа, изделия всегда сочетаются с другими материалами.

Перечень достоинств художественной ковки можно еще продолжить, поскольку такие изделия прекрасно сочетают в себе много положительных качеств. Представленные на сайтах фото ярко характеризуют всю красоту, функциональность и долговечность изделий.

К недостаткам можно отнести только высокую стоимость ковки и чувствительность металла к коррозии. Если изделия слишком сложные по конструкции, то их будет тяжело обработать и покрасить.

Покраска для кованого металла

Специалисты рекомендуют перед покраской использовать грунтовку, чтобы в дальнейшем даже самая лучшая и дорогостоящая краска не так быстро потеряла свои свойства. Качественные грунтовки имеют хорошую адгезию, а это дает возможность краскам лучше проникнуть в поверхность предмета.

Качественные грунтовки имеют хорошую адгезию, а это дает возможность краскам лучше проникнуть в поверхность предмета.

Хорошие краски содержат в своем составе преобразователи ржавчины, наносить их лучше в два слоя. Самый оптимальный выбор — это промышленные виды красок, стоят они дорого, но обеспечивают надежное и стойкое покрытие. Они быстро сохнут, по желанию можно легко нанести другой понравившийся цвет.

Стоимость изделий

На многих сайтах представлены каталоги с фото и ценами кованых изделий. Решетки, козырьки, навесы, предметы домашнего и ландшафтного интерьера выглядят очень эффектно и красиво. Есть мастера, работающие над необычными предметами, например, скульптуры рыцарей, изготовленные также из кованого металла.

Чтобы лучше рассмотреть фото можно увеличить картинку, а также прочитать описание представленного изделия с его размерами, узнать цену за погонный метр или за весь предмет.

Многие компании предлагают выполнить индивидуальный заказ, чтобы получить эксклюзивное изделие методом холодной ковки. Для этого понадобится эскиз или рисунок, фото и готовое кованое изделие в руках мастеров получится практически идентичным тем наброскам, которые принесет заказчик.

Для этого понадобится эскиз или рисунок, фото и готовое кованое изделие в руках мастеров получится практически идентичным тем наброскам, которые принесет заказчик.

Холодная ковка своими руками может стать для многих интересным и полезным занятием. Для этого потребуются финансовые затраты на покупку необходимых инструментов, материалов, оборудования, а также помещения, если нет подходящего. Кроме финансовых затрат важно иметь свободное время и желание, чтобы создавать свои композиции методом холодной ковки, а необходимый опыт придет со временем.

Оцените статью: Поделитесь с друзьями!

Художественная ковка (47 фото): красота, воплощенная в металле

Кованые стулья и стол в нежном дизайне

Эксклюзивная художественная ковка – отличный способ добавить дому изысканности, утонченности и уюта. При этом совершенно необязательно наполнять весь дом коваными предметами – небольшой штрих, например, кованый подсвечник, сразу преобразит интерьер, который заиграет новыми красками.

Содержание

Кованая мебель – это долговечность и прочность, сочетающиеся с благородным внешним видом, она широко используются в разных стилях, от барокко до прованса. Ажурные кованые столики и стулья привлекают внимание неповторимым сочетанием воздушности и прочности. А кованые кровати, благодаря легкости и невесомости художественной ковки, добавят спальне особого шарма и выразительности. Изысканной деталью станет большое зеркало в кованой раме, размещенное над камином.

Шикарная кованая кровать — настоящее украшение спальни

Изысканные кованые элементы в ванной

Художественная ковка по металлу активно используется для получения функциональных предметов декора – держателей для цветов, подставок для зонтиков, вешалок для одежды, ваз для цветов, рам для часов и зеркал, перегородок или ширм, каминных решеток или подставки под дрова. И это уже не говоря о кованых лестничных перилах, которые могут стать одним из доминирующих акцентов в интерьере.

Кованая подставка для цветов стилизованная под велосипед

Красивая кованая вешалка для для зонтов и подставка для одежды

Кованая скамья-качалка выкрашена в яркий бирюзовый цвет

Кованые каминные принадлежности

Изюминка интерьера — кованые перила и люстра

Кухонный столик на кованых ножках

Кованые изделия хорошо сочетаются с деревом, стеклом, камнем, текстилем, декоративными растениями и зеркалами, кованое кружево используют для получения витражей, дополняют вставками из тонированного стекла, дерева, шлифованного металла или перламутра.

И конечно же, кованые изделия незаменимы при декорировании приусадебных участков – кованые ворота, ограды и решетки, беседки и навесы, мангалы и ажурные мостики – все это органично дополняет общий экстерьер, добавляя ему изящности и аристократизма.

Ярко-желтые кованые ворота

Изящный ажурный кованый балкончик

Кованый мангал в виде шара

Кованая решетка на окне — защита и декор

Кованая калитка — изысканное украшение двора

Художественная ковка: стилистическое разнообразие

Одной из причин того, что художественная ковка металла не теряет своей востребованности является стилистическое разнообразие, что позволяет добиться живописности, целостности, гармоничности в оформлении как экстерьера, так и интерьера здания. Для ковки фактически не существует стилистических преград:

- готика – для неё характерно общее устремление ввысь, острые навершия и шипы, стрельчатые арки и узкие просветы. Основа готического кованого ордера – части окружности, формообразование предельно геометрично.

Излюбленные мотивы – розетки, лилии, прорезные трилистники, четырехлистный клевер (крестоцветы), листья аканта, вплетающиеся в геометрические ажурные орнаменты

Излюбленные мотивы – розетки, лилии, прорезные трилистники, четырехлистный клевер (крестоцветы), листья аканта, вплетающиеся в геометрические ажурные орнаменты

Кованая кровать в готическом стиле

- ренессанс – для него характерно использование для ковки круглого прутка. Из него формируют роскошные разветвления и спирали, которые на концах превращаются в цветы и листья. Развитие рисунка происходит от центра, в этом случае рама выступает просто в роли некоторого ограничителя рисунка. Кованые заборы, лестницы и ворота отличаются пышностью и утонченностью, композиция отличается гармонической ясностью и соразмерностью всех частей, типичные элементы: спирали, волюта, саблеобразные листья и плетенка. В современном барокко ковку дополняют литыми (штампованными) цветами, листьями, вензелями, картушами и даже бюстами

Кованые кресла и столик выполнены в стиле ренессанс

- барокко – шик, помпезность, вычурность. Очень эмоциональный стиль, в нем множество розеток, декоративных листьев, замысловатые узоры и сложные формы.

Пришедшие из ренессанса плетенки, спирали, саблевидные листья сплетаются в запутанные заросли, которые дополняются праздничными гирляндами, натуралистичными цветами, вазами, драконами, масками. Формы отличаются динамичностью и беспокойным ритмом изогнутых линий

Пришедшие из ренессанса плетенки, спирали, саблевидные листья сплетаются в запутанные заросли, которые дополняются праздничными гирляндами, натуралистичными цветами, вазами, драконами, масками. Формы отличаются динамичностью и беспокойным ритмом изогнутых линий

Вычурная и помпезная кованая кровать

- классицизм – сохранив пластичность и декоративность барокко, он более строгий и лаконичный, черпает мотивы из античных источников. Типичные узоры – виноградная лоза, меандры, копья, рельефы, венки, в орнаменте листья плавно изгибаются, а завитки – вытягиваются. Композиция – уравновешенная, рисунки симметрично повторяются, акцент делается на скульптурность форм

Классицизму присущи строгость и лаконичность

- модерн – для него характерны лишенные углов, пластичные очертания, с явно выраженной асимметрией, почти полное отсутствие прямых линий. В узоре преобладают растительные, природные мотивы, появляются экзотические цветы – орхидеи и ирисы, завитки и линии свободно и плавно перетекают друг в друга.

В модерне просматриваются восточные мотивы, орнамент со множеством пересечений и изгибов

В модерне просматриваются восточные мотивы, орнамент со множеством пересечений и изгибов

Кованые лестничные перила выполнены в стиле модерн

Изделия художественной ковки: как правильно ухаживать

Долговечность – несомненный козырь кованых изделий, но чтобы ковка радовала владельца замысловатыми узорами и изящными линиями долгие десятилетия, она все же требует определенного ухода. Художественная ковка своими руками потребует минимального ухода — кованный некрашеный металл может служить столетиями, но вот только его внешний вид будет явно желать лучшего – ржавчина не только испортит внешний вид, но и серьезно угрожает его физическим и эксплуатационным показателям. Приемы и методы ухода напрямую зависят от места и условий эксплуатации.

Кованое изделие можно окрасить в любой цвет

Элементы художественной ковки, которые находятся внутри зданий, фактически не нуждаются в специальной антикоррозийной защите. Уход за ними – это, прежде всего, поддержание их эстетически привлекательного вида, а значит – в регулярном удалении (чистке) поверхности от загрязнения и пыли:

Уход за ними – это, прежде всего, поддержание их эстетически привлекательного вида, а значит – в регулярном удалении (чистке) поверхности от загрязнения и пыли:

- для чистки используют влажные губки, специальные салфетки или аэрозоли

- не рекомендовано использовать для чистки кованных предметов абразивные пасты или порошки – они могут повредить нанесенных защитный слой.

- очень часто для защиты кованной мебели используют обыкновенный воск – он не только эффективно предохраняет металл, но и делает внешний вид кованных предметов эффектным и привлекательным.

- если же металл потускнел, то «освежить» его растворами лимонной кислоты или пищевой соды, а для полировки использовать сухие салфетки и мел, смоченные в растворе нашатырного спирта с водой.

Изысканные кованые элементы в ванной — нарядно и дорого

Кованный металл, который эксплуатируется вне помещений, требует гораздо большего внимания, особенно – в первые годы, когда требуется его ежегодное окрашивание (лучше — весной). Со временем, при периодической покраске, на плоскости металла образуется достаточный защитный слой, поэтому интервал окрашивания увеличится. Изделия художественной ковки, используемые на улице, нецелесообразно покрывать лаком – это покрытие слишком чувствительно к перепаду температур, из-за чего быстро разрушается.

Со временем, при периодической покраске, на плоскости металла образуется достаточный защитный слой, поэтому интервал окрашивания увеличится. Изделия художественной ковки, используемые на улице, нецелесообразно покрывать лаком – это покрытие слишком чувствительно к перепаду температур, из-за чего быстро разрушается.

Если кованое изделие будет использоваться на улице — его лучше окрасить или покрыть лаком

Если же ржавчина все же появилась (или речь идет о восстановлении какого-то антикварного образца), то следует определиться с тем, какая площадь поражена. Небольшие участки можно зачистить металлической щеткой. Если же ржавчины много (коррозии подвержена большая площадь), то можно воспользоваться пескоструйным аппаратом при условии, что изделие может быть демонтировано (перевезено в мастерскую). В противном случае, ржавчину можно удалить, прогрев места ей возникновения – после воздействия высокой температур окислы с металлической поверхности удаляются достаточно легко.

Величественная кованая люстра в интерьере

Когда ржавчина удалена, на предварительно обезжиренную поверхность наносится грунтовка – состав, который блокирует контакт металла с внешней средой. Входящие в её состав специальные ингибиторы, с одной стороны, замедляют ход коррозии, а с другой – химически её преобразуют. Кроме того, нанесение грунтовочного слоя позволяет аккуратнее и лучше нанести на металл краску. Оптимально использовать материалы (краску, грунтовку) одного производителя – взаимодействуя и взаимно дополняя друг друга, они усилят антикоррозийную защиту. Как вариант – специальные составы «три в одном», которые включают в себя антикоррозийный слой, грунтовку и декоративное покрытие. В этом случае будет просто достаточно удалить ржавчину, обезжирить металл и нанести состав.

Входящие в её состав специальные ингибиторы, с одной стороны, замедляют ход коррозии, а с другой – химически её преобразуют. Кроме того, нанесение грунтовочного слоя позволяет аккуратнее и лучше нанести на металл краску. Оптимально использовать материалы (краску, грунтовку) одного производителя – взаимодействуя и взаимно дополняя друг друга, они усилят антикоррозийную защиту. Как вариант – специальные составы «три в одном», которые включают в себя антикоррозийный слой, грунтовку и декоративное покрытие. В этом случае будет просто достаточно удалить ржавчину, обезжирить металл и нанести состав.

Совет! Отдельного внимания потребует каминная решетка – чтобы не повредить структуру металла, который подвергается систематическим перепадам температуры, её противопоказано мыть водой, только протирать немного влажной губкой.

Красивые кованые ворота

Произведение искусства — кованая кровать с балдахином

Из металла можно создать совершенно необыкновенные композиции

Кованые изящные стулья — яркие акценты в интерьере

Кованый кран для воды в виде дракона

Художественная ковка фото цена | Каталог изделий художественной ковки на заказ 2021 :: «СТУДИЯ КОВКИ’MD»

Мы сделаем ЛЮБЫЕ металлоизделия горячей кузнечной ковки в короткие сроки и по доступной цене

❖ Работаем напрямую без посредников ❖ Создаем на заказ художественную ковку любой сложности ❖ Минимизируем расходы ❖ Предоставляем работу «под ключ» |

■ стоимость изделий зависит от сложности изготовления изделия, его формы и размера

* цены в каталоге указаны на базовую комплектацию изделий

Сортировка: НаименованиеЦенаПродажиАртикулСкидка %

0цена договорная

Изделие ковки ХК№01

Ширина: любой размер на выбор клиента

Высота: любой размер на выбор клиента

КОНСТРУКЦИЯ: кованая (горячая кузнечная ковка)

МАТЕРИАЛ: металл 10-50мм. художественная ковка

художественная ковка

0цена договорная

Изделие ковки ХК№02

Ширина: любой размер на выбор клиента

Высота: любой размер на выбор клиента

КОНСТРУКЦИЯ: кованая (горячая кузнечная ковка)

МАТЕРИАЛ: металл 10-50мм. художественная ковка

0цена договорная

Изделие ковки ХК№03

Ширина: любой размер на выбор клиента

Высота: любой размер на выбор клиента

КОНСТРУКЦИЯ: кованая (горячая кузнечная ковка)

МАТЕРИАЛ: металл 10-50мм. художественная ковка

0цена договорная

Изделие ковки ХК№04

Ширина: любой размер на выбор клиента

Высота: любой размер на выбор клиента

КОНСТРУКЦИЯ: кованая (горячая кузнечная ковка)

МАТЕРИАЛ: металл 10-50мм. художественная ковка

0цена договорная

Изделие ковки ХК№05

Ширина: любой размер на выбор клиента

Высота: любой размер на выбор клиента

КОНСТРУКЦИЯ: кованая (горячая кузнечная ковка)

МАТЕРИАЛ: металл 10-50мм. художественная ковка

художественная ковка

0цена договорная

Изделие ковки ХК№06

Ширина: любой размер на выбор клиента

Высота: любой размер на выбор клиента

КОНСТРУКЦИЯ: кованая (горячая кузнечная ковка)

МАТЕРИАЛ: металл 10-50мм. художественная ковка

0цена договорная

Изделие ковки ХК№07

Ширина: любой размер на выбор клиента

Высота: любой размер на выбор клиента

КОНСТРУКЦИЯ: кованая (горячая кузнечная ковка)

МАТЕРИАЛ: металл 10-50мм. художественная ковка

0цена договорная

Изделие ковки ХК№08

Ширина: любой размер на выбор клиента

Высота: любой размер на выбор клиента

КОНСТРУКЦИЯ: кованая (горячая кузнечная ковка)

МАТЕРИАЛ: металл 10-50мм. художественная ковка

0цена договорная

Изделие ковки ХК№09

Ширина: любой размер на выбор клиента

Высота: любой размер на выбор клиента

КОНСТРУКЦИЯ: кованая (горячая кузнечная ковка)

МАТЕРИАЛ: металл 10-50мм. художественная ковка

художественная ковка

0цена договорная

Изделие ковки ХК№10

Ширина: любой размер на выбор клиента

Высота: любой размер на выбор клиента

КОНСТРУКЦИЯ: кованая (горячая кузнечная ковка)

МАТЕРИАЛ: металл 10-50мм. художественная ковка

0цена договорная

Изделие ковки ХК№11

Ширина: любой размер на выбор клиента

Высота: любой размер на выбор клиента

КОНСТРУКЦИЯ: кованая (горячая кузнечная ковка)

МАТЕРИАЛ: металл 10-50мм. художественная ковка

Студия художественной ковки. Изготовление кованых изделий для интерьера и экстерьера.

обращайтесь к нам! Если вам надо сделать красивые кованые изделия горячей кузнечной ковки для вашего дома — это наш профиль и вы пришли по адресу. Художественная ковка от профессиональных кузнецов =100% результат! Опыт работы — 26лет!

Кованые ворота, ограды, перила, лестницы «под ключ» от 720(р/м²)

Ручная ковка по вашему эскизу! Бесплатная консультация специалиста

60+ лучших изображений доски «Холодная ковка» в 2020 г —

Художественная ковка фото.

Кованые изделия фотогалерея

Кованые изделия фотогалерея

Козырьки

Кованые козырьки и навесы являются элегантным решением для защиты небольшого пространства от влияния непогоды и ультрафиолетового излучения.

Решётки

Оконные решетки выполняются методом сварки и ковки, они имеют дополнительные приспособления для крепления на рамах.

Ворота

Мастера кузницы Алоис способны выполнить любые кованые изделия методом художественной ковки и сварки — эффектные ажурные ворота…

Кредит, рассрочка

Вы всегда можете Купить или Заказать любую продукцию кузницы «Алоис» в кредит или в рассрочку

Перила

Перила являются основной частью лестницы. Интересным и ярким стилевым решением станет использование в создании дизайна интерьера кованых перил.

Мангалы

Если Вы хотите приобрести кованый мангал, который будет служить Вам долгие годы. Если Вы ищете оригинальный дизайн. То обязательно выберете свой кованый мангал, из нашего ассортимента

Кованая мебель

Кованая мебель. Производство кованой мебели на заказ

Производство кованой мебели на заказ

В строительстве

Ковка в строительстве художественная от производителя по лучшим ценам в Москве и Подмосковье

Ковка в интерьере

Под заказ кованые предметы интерьера от производителя в Москве и Московской области

Ландшафтная ковка

Художественная ландшафтная ковка от производителя. Ковка в ландшафтном дизайне

Ритуальная ковка

Ритуальная ковка на заказ. Ритуальные кованые изделия от производителя

Кованые элементы

Кованые элементы от производителя. Детали кованые купить

Кованые элементы, низкая цена | Каталог компании СталИван

Когда появилась необходимость изменить что-то в дизайне дома или отдельной комнаты, совсем не обязательно прибегать к трудоёмкому ремонту. Иногда достаточно появления небольшой детали, чтобы придать интерьеру обновленный вид, расставить акценты, привлечь внимание. Справиться с этой задачей помогут кованые элементы, которые для вас с удовольствием выполнят мастера художественной ковки, работающие в компании «СталИван».

Скачать прайс кованых элементов из каталога Артеферро

Скачать прайс кованых элементов из каталога Подкова

Почтовый ящик из алюминия

Конусообразное навершие

Опора для стекла

Декоративная подкова

Оформление коваными элементами

Жилые комнаты обретут налёт аристократичности, если добавить в интерьер следующие виды кованых элементов:

Люстры

Подсвечники

Подставки для цветов

Розетки

Светильники

Необходимые детали подбираются а зависимости от конечной цели и места, которое требует эксклюзивного декора:

- Кухонное помещение выглядит более добротно и уютно, если в нем присутствует оригинальный орнамент. Пусть даже он будет небольших размеров.

- Используйте поручни, пики, наконечники.

Загородный дом станет настоящим дворянским гнездом.

Загородный дом станет настоящим дворянским гнездом. - Дачный участок преобразится вмиг, если для него вы решите купить кованые элементы. Очень уместны здесь художественные предметы, выполненные из металла: флюгер или цветы как декор различных изделий.

Эти же детали могут нести и практическую функцию. Крепления и соединительные кованые элементы, выполненные методом холодной ковки или проката, значительно прочнее, чем аналоги из других материалов.

Закругленный фланец

Начальный элемент поручня

Кованая розетка

Кованый декоративный элемент

Услуги компании «СталИван»

Специалисты компании «СталИван» всегда готовы пойти навстречу клиенту и выполнить самые затейливые узоры, которые станут проявлением индивидуальности домовладельца. Наши дизайнеры помогут воплотить идеи в эскиз, а кузнецы – исполнить его в металле. Ведь цена кованого элемента – ваш статус. Такие предметы не останутся незамеченными гостями.

При желании заказчика декоративные кованые элементы могут быть искусственно состарены или окрашены под бронзу. Более подробную информацию о возможных эффектах художественной ковки вы можете узнать у наших менеджеров по телефонам +7 (495) 722-76-85, +7 (495) 648-50-02.

Элементы художественной холодной ковки: фото, видео, эскизы

Изделия, получаемые методами художественной ковки, всегда являются прочными, эксклюзивными. Одновременно они производят и глубокое эстетическое впечатление на окружающих. Именно поэтому продукция кузнечных дел мастеров столь популярна и востребована.

Элементы холодной ковки

Разновидности элементов холодной ковки металла

В зависимости от сложности, которую должны иметь элементы художественной ковки, и материала, применяемого для их производства, различают ковку в горячем и холодном состояниях. При производстве кованой продукции из стали, со сложными орнаментами, необходимого уровня пластичности деформируемого материала можно достичь лишь при его предварительном нагреве до ковочных температур. Для низкоуглеродистых сталей нижний предел таких температур начинается от 1000 — 1150 °С. С повышением процентного содержания углерода требуемая ковкость стали достигается при меньших температурах: 800 — 900 °С. Для нагрева исходного материала применяются печи малоокислительного нагрева, хотя для небольших мастерских характерны и кузнечные горны, работающие на твёрдом топливе.

Для низкоуглеродистых сталей нижний предел таких температур начинается от 1000 — 1150 °С. С повышением процентного содержания углерода требуемая ковкость стали достигается при меньших температурах: 800 — 900 °С. Для нагрева исходного материала применяются печи малоокислительного нагрева, хотя для небольших мастерских характерны и кузнечные горны, работающие на твёрдом топливе.

Виды кованых элементов — «Завитки»

Холодная ковка (штамповка) может производиться как при температуре окружающего воздуха, так и при температурах, не превышающих предела начальных структурных изменений, т.е., до 200 — 250 °С. Преимуществом холодной ковки считается повышенная точность готовой продукции и отсутствие на ней поверхностной окалины, а горячей – меньшие удельные усилия формообразования. Кроме того, при помощи операций ковки в холодном состоянии можно выполнять рельефные кованые элементы на листовых и полосовых заготовках, а также на изделиях из цветных металлов и сплавов.

youtube.com/embed/52DGhPWINtc?feature=oembed» frameborder=»0″ allow=»autoplay; encrypted-media» allowfullscreen=»»/>

Кроме собственно ковки, операции пластического деформирования металла применяются также и для соединения готовых элементов в законченные художественные композиции. Технология сварки для таких случаев малоприемлема, поскольку в зоне сварного шва металл всегда имеет пониженную прочность, а сама зона во многих случаях выглядит настолько неприглядно, что нуждается в трудоёмкой зачистке. Поэтому истинные мастера своего дела для соединения применяют кузнечную сварку. Она заключается в нагреве готовых элементов до температур повышенной пластичности металла (до 650 — 700 °С), после чего орнамент для ковки обжимают или расклёпывают частями, либо при сборке. Для такой технологии конечная прочность соединения соответствует прочности отдельных его элементов.

Элементы кованых узоров

Для объёмного металлопроката (пруток, проволока) применяются следующие кованые элементы:

- Спираль.

Рисунок кузнечной спирали состоит из постепенно уменьшающихся к её основанию пространственных незамкнутых окружностей. Спираль может быть одно- и двунаправленной. В последнем случае диаметры могут периодически изменять направление своего уменьшения на противоположное. Кроме того, иногда может также изменяться (уменьшаться) диаметр исходного прутка или проволоки.

Рисунок кузнечной спирали состоит из постепенно уменьшающихся к её основанию пространственных незамкнутых окружностей. Спираль может быть одно- и двунаправленной. В последнем случае диаметры могут периодически изменять направление своего уменьшения на противоположное. Кроме того, иногда может также изменяться (уменьшаться) диаметр исходного прутка или проволоки. - Двойная спираль. Такие кованые элементы представляют собой пространственные фигуры, каждая из которых представляет двухрядную обычную спираль. При этом своей средней частью данный элемент имеет наибольший диаметр, из-за чего иногда такой орнамент для ковки называют ещё китайским фонариком. Для получения орнамента используются два прутка или отрезка проволоки большого поперечного сечения.

- Волюта. Геометрически такой вид орнамента представляет собой завиток произвольной формы, который может размещаться вертикально, или горизонтально. Волюта может иметь однонаправленную вогнутость, когда завитки расположены по одной линии от оси гибки, и разнонаправленную.

Тогда завитки располагаются по обе стороны от конечной оси заготовки. Волюта может быть и односторонней.

Тогда завитки располагаются по обе стороны от конечной оси заготовки. Волюта может быть и односторонней. - Крутень. В технологии художественной ковки крутень формируется закручиванием части стержня (или всей заготовки). Направление скручивания такого орнамента — всегда монотонное, поскольку даже для высокопластичного состояния пруток, закручиваемый попеременно то в одну, то в другую сторону, может разрушиться из-за превышения деформируемым металлом предела своей прочности на кручение.

- Навершие. Такие кованые элементы применяются на украшения головок оград и заборов, а также оконных решёток. Они представляют собой части прутка с острой кромкой на одном из торцев, к которому впоследствии прикрепляется ряд завитков.

Элементы художественной ковки создаются также и из листового металла. К ним относят:

- Пространственные спирали, напоминающие шнек, по направлению вращения которого ширина спирали уменьшается.

Элемент можно выполнять рельефным, для чего на его кромках выполняются художественные насечки.

Элемент можно выполнять рельефным, для чего на его кромках выполняются художественные насечки.

Плоский завиток, который по сути идентичен объёмному, но производится из части металлической полосы.- Чеканка, которая получается точечной обработкой кузнечным зубилом плоской поверхности штучной заготовки. В результате чеканки создаётся объёмный рисунок. Чеканку применяют преимущественно для цветных металлов и сплавов.

- Кернение. Такой художественный орнамент выштамповывается специальным инструментом, который вдавливает часть листа или полосы в специальную форму штампа. Кернением получают объёмные изображения на плоской заготовке, формовать надписи, вензеля и иные элементы.

- Оголовки. Элемент представляет собой чашеобразную ёмкость, сворачиваемую из цельного куска полосы, и свариваемую методом кузнечной сварки в пространственную деталь. Оголовок может иметь сферическую, конусовидную или цилиндрическую форму.

Комбинацией этих и ряда других художественных орнаментов обычно создаются весьма сложные кузнечные композиции – подсвечники, розы, кубки и т.д.

Последовательность окончательной сборки отдельных кованых элементов

Для получения конечного изделия кованые элементы соединяют в цельную композицию. Для объёмных деталей применяют кузнечную сварку или клёпку. Последний вариант отличается тем, что может выполняться при обычных температурах, но для этого на каждом из соединяемых между собой фрагментов должно быть отверстие. Эти отверстия получают ещё на стадии ковки методом прошивки.

Прошивка может быть открытой, когда кузнец выполняет отверстие при помощи непрофилированного инструмента – прошивня, либо закрытой, когда отверстие формируется пуансоном по матрице. Закрытая прошивка точнее, но требует большего значения рабочего усилия. На листовых элементах прошивку можно выполнять нахолодно, используя пробивные штампы. В таком случае создаётся возможность дополнительного орнаментирования деталей за счёт получения фигурных отверстий. Заклёпки, в свою очередь, также изготавливаются методами холодной или горячей высадки, и имеют головку произвольной формы – круглую, фасонную, цилиндрическую, потайную и пр., которая более всего соответствует изобразительному решению кованой композиции.

Закрытая прошивка точнее, но требует большего значения рабочего усилия. На листовых элементах прошивку можно выполнять нахолодно, используя пробивные штампы. В таком случае создаётся возможность дополнительного орнаментирования деталей за счёт получения фигурных отверстий. Заклёпки, в свою очередь, также изготавливаются методами холодной или горячей высадки, и имеют головку произвольной формы – круглую, фасонную, цилиндрическую, потайную и пр., которая более всего соответствует изобразительному решению кованой композиции.

Соединение плоских элементов художественной ковки может производиться несколькими способами:

- фальцеванием, когда смежные кромки деталей скручиваются друг с другом;

- двойным загибом, когда соединение происходит по незамкнутой части периметра узла, а свободные концы фрагментов образовывают плоский, либо рельефный рисунок;

- зачеканиванием кромок двух смежных деталей в сборе, когда соединение происходит вследствие пластического вдавливания части одной заготовки в тело другой.

- сваркой плоских деталей.

Выбор способа, при помощи которого отдельные кованые элементы соединяются между собой, зависит от места, где должен располагаться определённый орнамент для ковки, а также условий эксплуатации готового изделия. Например, при внешней установке элементы художественной ковки обязательно должны иметь антикоррозионное покрытие (окраску атмосферостойкой краской, меднение и пр.). Тогда для соединения можно использовать сварку. Применяя воронение, лучше сразу после этой операции соединять части орнамента кузнечной сваркой, и уже в окончательно собранном виде устанавливать на необходимое место.

Ковка. Словарь терминов

Словарь терминов — что нужно знать о ковке заказчику.

Общение с любым специалистом значительно расширяет не только кругозор, но зачастую словарный запас заказчика.

Обратившись в мастерскую за коваными элементами для собственного загородного дома, вы точно встретитесь с некоторыми новыми

для вас понятиями. Чтобы не ставить мастеров в тупик формулировкой своих вопросов и легко понимать, о чем они говорят вам,

мы составили небольшой словарь основных «кузнечных» терминов.

Братья Иоганн и Георг Шмидбергер в своей кузнице в Мольне, Австрия. © Lisi Niesner/Reuters

Общие понятия

Металлы и сплавы, использующиеся в художественной ковке — железо, сталь, медь, бронза, латунь, жесть, алюминий.

Ковкость — свойство металлов, позволяющее им поддаваться воздействию ковки и прочим видам обработки металлов. Основные показатели ковкости — сопротивление деформации и пластичность.

Коррозийная стойкость — способность металла сопротивляться воздействию агрессивной среды.

Жесткость кованых конструкций — свойство кованых частей металлических конструкций не менять геометрические размеры под внешним воздействием.

Элементы: кованые и литые

Часто для уменьшения стоимости изделия предлагается «собрать» конструкцию из готовых элементов. Или в описании проекта, выполненного по вашей картинке, упоминаются названия, незнакомые вам на слух. Чаще всего это классические элементы декора кованых изделий.

Или в описании проекта, выполненного по вашей картинке, упоминаются названия, незнакомые вам на слух. Чаще всего это классические элементы декора кованых изделий.

Это может кого-то расстроить, но кованые элементы делают обычно в Китае. Оптовые поставщики привозят для кузнецов под заказ партии элементов на выбор по обширным каталогам.

- Акантовый лист

- классический декоративный элемент, изображающий лист южного растения.

-

Балясины - фигурные столбики, сверху соединяющиеся перилами. В кузнечном деле используются при изготовлении ограждений

лестниц, балконов, террас. -

Вазон - украшение, стилизованное под вазу или корзину.

-

Волюта - элемент в форме завитка. Шире — в архитектуре спиралевидный мотив, часто с глазком внутри.

-

Вензель - начальные буквы имен собственных, связанные между собой в ажурный рисунок.

-

Гирлянда - мотив из сплетения цветов, листьев и фруктов, иногда перевитых лентой.

-

Картуш - элемент в виде свитка или щита с закрученными краями.

-

Кронштейн (кованый) - художественно-оформленная деталь или конструкция, которая прикреплена к стене и служит опорой чему-либо.

-

Медальон - овальная или круглая оправа для какого-либо изображения, а также сам рисунок, рельефный орнамент, заключенный в такую рамку.

-

Навершение - декоративное завершение верхней части столба, стойки (шары, пики, шишки и др.).

-

Оконечник - классический элемент художественной ковки, завершающая часть кованого изделия, характеризующаяся оттянутостью окончания (часто — нежный завиток с уменьшающейся толщиной).

-

Пальметта - мотив в виде стилизованного многолопастного пальмового листа.

-

Розетка - мотив, имеющий вид круглого стилизованного изображения цветка с одинаковыми лепестками.

-

Соломонова спираль (корзинка, шишка) - декоративный элемент, сформированный из тонких прутьев, спирально закрученных и образующих пустотелый ажурный «кокон».

-

Цветы - Один из популярнейших мотивов в художественной ковке. Чаще всего изготавливаются по частям, после чего собираются в художественный узор с помощью сварки, клепки или пайки.

Не лишним будет знать, что

- Раппорт

- это повторяющийся элемент орнамента.

- Модуль

- художественно-декоративный элемент (или фрагмент), принятый за основу построения одного и того же повторяющегося рисунка.

- Звено (секция)

- часть металлического забора или ограды, ограниченная двумя столбами или стойками.

Отделка кованых изделий

- Воронение

- термическая обработка металлического изделия с предварительным нанесением на его поверхность специальных химических веществ: кислот и масел. В результате металл покрывается сине-черной окисной пленкой.

- Вытравка

- получение рисунка, узора или надписи на металлическом предмете с помощью едких химических веществ.

- Инкрустация

- украшение металлических кованых изделий другими цветными металлами или драгоценными камнями.

- Насечка

- декоративная обработка металла, заключающаяся в нанесении «прочерков» на поверхность. Используется для выполнения тонкого фигурного рисунка, например, изображения прожилок на листьях растений.

- Патина

- оксидно-карбонатная пленка, которая имеет цветовой оттенок (серебро, бронза, зелень). Патина образуется под воздействием окружающей среды, в то же время предохраняя металл от разрушений. Она имеет декоративную ценность особенно при производстве кованых предметов «под старину».

- Рифление

- один из способов декоративной отделки кованых изделий при помощи кузнечных инструментов (грубое гравирование).

- Скань

- декоративная отделка металлических изделий узорами из скрученной проволоки.

Дворец торжественной регистрации рождений, Санкт-Петербург

Соединение

Элементы:

- Хомут

- элемент, соединяющий несколько прутков или других кованых элементов. Сегодня используется лишь в ручной горячей ковке.

- Биндра

- проволока, с помощью которой временно (до сварки или пайки) соединяют элементы кованого изделия.

- Заклепка

- железный стержень, имеющий цилиндрическую форму с головкой на одном конце; применяется для соединения кованых элементов и деталей.

Методы:

- Клепка

- один из старейших способов соединения кованых металлов, когда отдельные детали соединяются при помощи заклепок.

- Пайка

- процесс введения между металлическими деталями припоя (расплавленного материала), который имеет температуру плавления ниже, чем сплавляемые детали, в результате чего формируется прочное соединение.

- Сварка

- способ соединения металлических изделий путем их совместного деформирования после нагрева мест сварки. Раньше для этого использовался горн, сегодня чаще применяют газовую и электрическую сварку.

Обработка кованого изделия

- Закалка

- быстрое охлаждение стали, нагретой до очень высокой температуры; придает изделию твердость и прочие необходимые качества.

- Зачистка

- механическое удаление с кованого изделия окалины, наплывов сварных швов, сварочных брызг и других дефектов металла.

- Матировка пескоструйным способом

- обработка поверхности струей песка, подаваемого под давлением, что позволяет выровнять поверхность и сделать ее более шероховатой (для улучшения адгезии лакокрасочных материалов).

- Антикоррозийная обработка

- покрытие металлических поверхностей тонким слоем другого металла, сплава или неметаллических материалов, образующих антикоррозийное покрытие для защиты от коррозии.

- Грунтовка

- нанесение на кованое изделие предварительного покрытия для улучшения адгезии (прилипания) основного защитного или декоративного покрытия.

- Покраска

- нанесение защитного или декоративного (зачастую эти функции совмещены) покрытия на изделие.

- Гальваническое покрытие

- металлическая пленка, наносимая на поверхность металлических изделий методом гальваники для придания им твердости, износостойкости, антикоррозийных, антифрикционных, декоративных свойств (цинкование, анодирование, хромирование, никелирование, оксидирование).

Широкого применения метод не получил в силу своей дороговизны.

Широкого применения метод не получил в силу своей дороговизны.

Лувр, Франция, 17 век

Прокатный материал

То, из чего кузнец будет изготавливать изделие.

- Пруток

- металлический полуфабрикат, заготовка для производства деталей с помощью пластической деформации или обработки резанием. В зависимости от назначения прутки обладают сечением круглой, прямоугольной, шестиугольной, реже трапециевидной, овальной или сегментной формы.

- Квадрат — прут квадратного сечения диаметром от 8 до 25 мм.

- Кругляк — прут круглого сечения.

* Получить изменение сечения стандартного квадратного прута с 20?20 в полосу 30?5 и далее в полосу 20?10 можно только кузнечным способом.

- Болванка

- кругляк диаметром 50 мм, используется для точеных деталей.

- Полоса

- прут прямоугольного сечения, половинный по отношению к квадрату.

- Профиль

- мерный отрезок изделия, полученный прокаткой, прессованием, формовкой (гибкой) между валками.

Сечение профиля — разрез по линии, перпендикулярной длинной стороне отрезка; различается по ширине.

Сечение профиля — разрез по линии, перпендикулярной длинной стороне отрезка; различается по ширине. - Поковка

- промежуточная заготовка или изделие, полученное ковкой или объемной штамповкой. В зависимости от своих характеристик поковки подразделяются по сечению — квадратные, прямоугольные, многоугольные и круглые, а также по методу изготовления — штампованные и кованые.

Технологии

- Ковка

- один из основных видов обработки металла давлением с применением нагрева. По технологии различают горячую (обработка раскаленного металла), холодную (деформация заготовок холодного металла), смешанную (использование кованых, готовых литых и сварных элементов).

- Ковка в штампах

- способ обработки железа, при котором необходимую форму получают вдавливанием подготовленных материалов в специальную металлическую форму.

- Литье

- процесс получения фасонных отливок путем заполнения расплавленным металлом приготовленных форм.

Литые элементы (шары, пики и т.п.) часто применяются параллельно с кузнечными элементами и являются неотъемлемыми частями ограждений, ворот, перил.

Литые элементы (шары, пики и т.п.) часто применяются параллельно с кузнечными элементами и являются неотъемлемыми частями ограждений, ворот, перил. - Штамповка

- вид обработки металлов давлением, при которой формообразование поковки из нагретой заготовки осуществляют с помощью специального инструмента — штампа.

- Штамп

- заготовка для производства стандартных повторяющихся элементов, требующихся в большом количестве (например, однотипных завитков для ограды).

- Торсирование (скручивание)

- способ обработки металлических стержней для придачи декоративного вида. Стержни толщиной не более двух сантиметров, предварительно отожженные и охлажденные на воздухе, с помощью простых технологий поддаются скручиванию в холодном состоянии.

Ограждение особянка З.Г.Морозовой на Спиридоновке, Москва

Приемы обработки металла

- Вальцовка

- превращение проволоки в узкую полоску путем прокатывания в специальных вальцах, один из классических приемов художественной ковки.

- Волочение

- обработка металлов давлением, при которой заготовки круглого или фасонного профиля протягиваются через отверстие, сечение которого меньше сечения заготовки.

- Выбивка

- выгибание детали на форме с помощью ударов молотком с предварительным нагревом.

- Выкраивание (вырезка)

- изготовление из листового металла с помощью режущих инструментов деталей заданной формы посредством резки.

- Вырубка

- высекание c помощью острого инструмента (зубило, кузнечный топор и т.п.) деталей определенной формы или части заготовки.

- Гибка

- изменение формы и геометрии металла, производится без предварительного нагрева. Под воздействием силы заготовка изгибается и деформируется, наружные слои её растягиваются, внутренние — сжимаются

- Прокатка

- обработка металлов и металлических сплавов давлением, состоящая в обжатии их между вращающимися валками прокатных станов.

- Рубка

- процесс обработки металла с помощью специального кузнечного топора, зубила или подсечки.

Один из технических приёмов художественной ковки, результатом которого является отсечение части металла по наружному контуру заготовки.

Один из технических приёмов художественной ковки, результатом которого является отсечение части металла по наружному контуру заготовки. - Рихтовка

- выравнивание (выправление) проката, проволоки, протяженных поковок, штамповок, отливок, механически обработанных деталей для устранения искривлений и прочих дефектов.

- Чеканка

- художественная обработка металла, изготовление рисунка, надписи, изображения, заключающееся в выбивании на пластине определенного рельефа.

Холодная ковка своими руками как отдельный вид искусства

ПОДЕЛИТЕСЬ

В СОЦСЕТЯХ

Холодная ковка своими руками – метод формирования изделий из металла под давлением. Данный способ заключается в том, что металл не нагревается перед деформацией, а изгибается с помощью специальных станков. Кованые узоры украсят ограждения сада, перила лестниц, окна или входные двери. Простота и дешевизна позволят любому человеку быстро освоить процесс и самостоятельно воплотить в жизнь свои идеи.

Методом холодной ковки можно создавать невероятно красивые изделия

История возникновения кузни: описание холодной ковки

Ковка – это процесс обработки металла для придания ему желаемой формы, превращения заготовки (болванки) в продукт. У людей, которые незнакомы с особенностями работы по металлу, слово «кованый» ассоциируется с кузней, где болванку разогревают от 800 до 1000°С и обрабатывают молотом для придания формы. Но в быту чаще используются предметы, сделанные путем холодной ковки. Кастрюли, чайники, узоры на воротах и дверях, металлические подставки выполнены путем деформирования металла под давлением без предварительного нагрева.

Красивые кованые элементы можно создавать даже в домашних условиях без наличия специального дорогостоящего оборудования

Холодная ковка – более легкий, безопасный и эргономичный способ обработки, чем горячая. Главные преимущества:

- оборудование для холодной ковки металла дешевое и эргономичное;

- небольшая трудоемкость;

- быстрое обучение работе, низкие требования к квалификации;

- возможность создания уникального орнамента из базовых элементов.

Минусом является ограниченность рабочих поверхностей и материалов: прутьев, листов и пластин.

Холодная ковка — один из древних методов обработки металла

Ручная холодная ковка исторически старше, чем горячая. Первые изделия обнаружены в Египте и Месопотамии и датируются 4-3 тысячелетием до нашей эры. Изначально использовалась руда, которая поддавалась деформации после удара камнем. Холодная ковка применялась для изготовления украшений из золота. Мягкий металл было удобно обрабатывать каменными молотками. Самое древнее изделие найдено в Египте, оно изготовлено 8 тысяч лет назад.

Спустя несколько столетий, наблюдая за вулканами, люди узнали, что благодаря высокой температуре придавать металлам форму намного легче. Начали строить доменные печи – появилась профессия кузнеца. Каменный век сменился железным, в быт людей вошли не только украшения, но и посуда, оружие, садовые инструменты. Принцип работы кузни сохранился до сих пор, но оборудование для холодной ковки было модернизировано.

Используя современное оборудование можно создавать изделия с большим количеством кованых элементов

Базовые инструменты для холодной ковки в домашних условиях

Создание уникального изделия всегда начинается с расчетов материала и разработки подробного плана работы. Легче всего продумать ходы, создавая эскизы кованых изделий в масштабе, записывая размеры и подбирая нужные инструменты. Особого внимания заслуживает выбор материала. Металл должен быть прочным, но легко изгибаться.

Важно! Закаленные листы или прутья использовать нельзя. Под воздействием перепада температуры структура металла меняется, он становится хрупким и может сломаться под давлением.

Существует два вида ковки металла своими руками – вальцовка (работа с прутьями) и штамповка (выдавливание листов под прессом). В домашних условиях чаще используется первый вариант. Для прессования листов нужно сделать специальную заготовку для деформации. Распространенные инструменты для вальцовки: гнутик, улитка, твистер, волна и фонарик.

Распространенные инструменты для вальцовки: гнутик, улитка, твистер, волна и фонарик.

Элементы холодной ковки можно использовать для украшения лестницы

Гнутик – базовый инструмент, применяется для изгибания прутьев под разными углами. Спиральные элементы холодной ковки закручиваются с помощью улитки. Для формирования лучше всего выбрать прутья диаметром 10-12 мм. Выбор слишком толстого материала может существенно усложнить работу мастера.

Станок твистер используют для скручивания прутьев по продольной оси. Волна, соответственно, предназначена для создания волнообразных элементов. Инструмент фонарик применяется для работы сразу с несколькими прутьями. Они устанавливаются на оснастку и сгибаются путем вращения рычага.

Оборудование для вальцовки в домашних условиях

Приспособления для холодной ковки своими руками можно купить или сделать самостоятельно из подручных средств. Изначально нужно создать 2-3 базовых верстака для обработки одного прута. Конструкция и сложность изготовления зависят от типа выполняемой работы. Тщательное изучение процесса позволит сделать оборудование самостоятельно.

Тщательное изучение процесса позволит сделать оборудование самостоятельно.

Для создания сложных кованых изделий понадобится не один верстак

Гнутик: какие изделия можно создать с его помощью

Чертежи гнутика для холодной ковки своими руками создавать необязательно. Достаточно один раз посмотреть на принцип работы, чтобы самостоятельно сделать инструмент. Станок представляет собой стальную оснастку, которая разделена на три части. Средний элемент (поводок) подвижный, на нем закреплен центральный валик (клин), который сгибает прут. На боковых пластинках валики делаются сменными и вставляются в паз. Выбирая разный диаметр, можно варьировать угол изгиба прута или пластины. Сверху на поводке закрепляют рычаг, который приводит конструкцию в движение.

Кованые изделия своими руками. Эскизы кованых изделий

Кованые художественные изделия пользуются заслуженной популярностью по всему миру. На протяжении многих веков художественная ковка занимает прочное место в строительстве и архитектуре, сочетая в себе красоту, долговечность и индивидуальность.

Где используются кованые изделия из металла?

Сегодня художественная ковка прочно вошла в наш обиход и используется практически повсеместно. Эти изделия можно встретить как на улицах и во дворах, так и в домах и квартирах.

Кованые изделия, пользующиеся наибольшей популярностью:

- Кованые ворота.

- Кованые заборы.

- Кованые оконные решетки.

- Кованые ограждения и лестницы.

- Мангалы, беседки, фонари.

- Кованая мебель и предметы интерьера.

- Кованые изделия для камина.

На самом деле, такой список можно продолжать очень долго, ведь благодаря возможности сделать из металла изделие любой стилистики и формы его можно вписать в практически любой интерьер.

Чтобы понять все многообразие, которое имеют сегодня кованые изделия, фото недостаточно. Массу красивых вещей можно увидеть в специальных книгах, руководствах и просто на улицах городов.

Достоинства кованого металла

За что люди так любят кованые изделия из металла? Ведь стали присуща подверженность коррозии, что очень негативно сказывается как на эстетике, так и на эксплуатации. Что в ковке такого особенного, что даже сегодня, когда появилось множество искусственных материалов для тех же ворот или заборов, которые легче по весу, не подвержены коррозии и обладают привлекательным внешним видом, многие выбирают ковку?

Что в ковке такого особенного, что даже сегодня, когда появилось множество искусственных материалов для тех же ворот или заборов, которые легче по весу, не подвержены коррозии и обладают привлекательным внешним видом, многие выбирают ковку?

Преимущества кованого металла:

- Красота.

- Долговечность.

- Хорошие защитные функции.

- Возможность изготовления по индивидуальным размерам.

- Ручная работа.

- Кованые изделия можно выполнить в любом стиле.

- Ковка прекрасно сочетается с другими материалами.

Перечень достоинств получается довольно большим, причем его можно продолжать. Если же охарактеризовать кованый металл в нескольких словах, то получится, что такие изделия сочетают в себе красоту, долговечность и хорошую функциональность.

Недостатки ковки

Как бы ни была хороша ковка, кованые изделия, как и любые другие, обладают своими недостатками. Причем эти минусы заставляют многих людей отказываться от нее.

Основные недостатки кованого металла:

- Стоимость.

- Подверженность металла коррозии.

Можно, конечно, добавить еще несколько минусов, но они так или иначе будут вытекать из выше перечисленных.

Высокая стоимость кованых изделий отпугивает многих потребителей. Поскольку бюджет даже простого художественного изделия, например, забора, получается весьма большим.

А за счет сложных рисунков кованые вещи достаточно сложно подготавливать к окраске и окрашивать. Поэтому коррозия может проявляться достаточно быстро.

Виды ковки

Если рассматривать стилистику ковки, то ее можно сделать практически любого вида. И это является одним из самых важных ее преимуществ. Поскольку можно сделать как простые, строгие вещи, так и насыщенные, обладающие сложным рисунком. Причем всегда легко осуществлять привязку к разным архитектурным стилям.

В техническом плане принято разделять художественную ковку на два вида:

- Горячая ковка.

- Холодная ковка.

Несмотря на множество общих черт, а также тот факт, что оба направления предлагают на выходе одни и те же изделия, холодная и горячая ковка имеют между собой множество различий. В первую очередь это стоимость и индивидуальность.

Горячая ковка

Классический метод изготовления кованых изделий. При его использовании металл сперва разогревается до высоких температур, а потом ему придается форма. В современных кузнечных цехах уже давно не используются горны на мехах, да и молотобойцев не встретишь. На смену древним методам давно пришли электрические двигатели, пневматические молоты, отрезные и сверлильные станки и электросварка.

Хотя основной принцип ручной ковки остался таким же, как 100 и 200 лет назад. Вся прелесть и красота кованого изделия заключается в умении мастера придавать нужную форму и очертания металлу.

Холодная ковка

В холодной ковке единичный ручной труд заменяется машинным. Благодаря унификации и штамповке всяческих художественных элементов получается своеобразный конструктор. И при наличии сварочного аппарата и минимальных навыков вполне можно изготавливать кованые изделия своими руками. Тем более, производители кованых элементов предлагают обширные каталоги, в которых можно подобрать достаточно приличные эскизы кованых изделий.

Главные плюсы холодной ковки — это:

- Невысокая стоимость изделий по сравнению с ручной.

- Доступность комплектующих.

- Возможность получать различные рисунки и компоновать художественные элементы между собой.

- Возможность делать кованые изделия своими руками.

Однако у этого метода есть и свои минусы:

- Ограниченность рисунков.

- Стандартизация художественных элементов.

Исходя из перечисленных плюсов и минусов, можно сделать вывод, что холодная ковка может стать достойной альтернативой ручной, особенно в бюджетном сегменте.

Борьба с коррозией металла

Если не брать во внимание стоимость, основным недостатком любой ковки будет ее подверженность коррозии. Как и любой металл, такие изделия требуют особого внимания на этапах предпокрасной подготовки и самой покраски.

Наилучшим вариантом очистки кованых изделий от окалины и ржавчины буде пескоструйная обработка. На выходе получается поверхность, полностью готовая к покраске. Единственным минусом такой обработки можно назвать ее стоимость. Впрочем, высокая цена оправдывается качеством очистки металла.

Естественно, если тратить немалые деньги на пескоструйку, глупо экономить на красках. Самым лучшим вариантом станет обработка металла цинкосодержащим составом. На нашем рынке представлено несколько вариантов таких грунтовок. Между собой они отличаются содержанием цинка в сухом остатке, а также требованиями к растворителям.

В любом случае, независимо от выбора марки цинкосодержащей грунтовки, она обеспечит надежную и долговременную защиту металла от появления коррозии. Отличительным свойством такого покрытия является способность проникать в верхний слой металла, тем самым защищая его от попадания влаги.

Краски для кованого металла

При покраске любых металлических изделий необходимо использовать грунтовку. В противном случае даже дорогая и качественная краска очень быстро потеряет свои свойства. Грунтовки по металлу обладают хорошей адгезией к металлу и в свою очередь дают хорошую степень проникновения для красок. К тому же в грунтовках содержатся антикоррозийные присадки, которые направлены на повышение сопротивляемости металла коррозии.

Самым дешевым вариантом будет использование обычных грунтовок и эмалей для металла. Однако, несмотря на дешевизну полученного покрытия, эффект будет недолгим. Дешевые краски имеют массу отрицательных свойств. Они быстро выцветают и не обеспечивают долговечности защитного покрытия.

Неплохим выбором будет использование красок «2 в 1» и «3 в 1». Они подразумевают их использование без слоя грунтовки. Такие краски содержат грунт, преобразователь ржавчины и саму краску. Как и любые другие, такие краски необходимо наносить в 2 слоя.

Однако, если позволяют финансы, оптимальным выбором будет использование промышленных красок. Достаточно приличные линейки присутствуют, например у марки «Тиккурилла».

Такие краски хоть и дорогие, но обладают существенными плюсами. Во-первых, они обеспечивают высокую надежность покрытия. Во вторых, их можно колеровать в любой цвет, они очень быстро сохнут.

Кованые изделия своими руками

Если рассматривать горячую ковку, то для собственноручного изготовления художественных вещей необходимы умения и опыт. А также специальное оборудование, без которых производство будет просто невозможным.

Однако, используя элементы холодной ковки, можно изготовить вполне достойные кованые изделия своими руками. Для этого требуются:

- Навыки сварщика.

- Помещение для сборки, оборудованное сварочным столом. Конечно, можно обойтись и без него – собирать просто на полу. Только при таком подходе вряд ли получится что-то стоящее.

- Необходимые декоративные элементы.

- Эскизы кованых изделий. За основу можно взять кованые изделия, фото которых легко найти в разных источниках и инструкциях.

- Инструмент: сварка, болгарка, рулетка и так далее.

На самом деле, при кажущейся сложности, сборка кованого изделия из готовых элементов может оказаться достаточно простым делом. Конечно, с горячей ковкой не сравнить, но результат обычно получается очень даже ничего. Тем более что при собственноручном изготовлении, например, забора, получится сэкономить приличную сумму.

120-страничный пустой журнал для кузнецов с изображением молотка и наковальни на обложке НЕ КНИГА

Этот «автор» был создан для разделения тех предметов, которые имеют номера ISBN, но на самом деле не являются книгами. Для получения дополнительной информации см. Руководство и / или начните обсуждение в группе библиотекарей.

Когда элемент, который не является книгой, импортируется через ISBN в Goodreads, его удаление бесполезно: элемент будет повторно импортирован только до тех пор, пока он остается на сайте подачи. (Часто это элементы, связанные с книгами, которые имеют номер

. Этот «автор» был создан для разделения тех элементов, которые имеют номера ISBN, но на самом деле не являются книгами.Для получения дополнительной информации см. Руководство и / или начните обсуждение в группе библиотекарей.

Когда элемент, который не является книгой, импортируется через ISBN в Goodreads, его удаление бесполезно: элемент будет повторно импортирован только до тех пор, пока он остается на сайте подачи. (Часто это элементы, связанные с книгами, которым издатели присвоили ISBN, чтобы их можно было отслеживать через их книжные системы.)

Эти элементы следует передавать «автору», а НЕ КНИГУ. Это можно сделать, отредактировав отдельную запись книги и заменив существующего основного автора автором НЕ КНИГА, или, если все элементы в списке авторов не являются книгами, автора можно отредактировать и полностью объединить в НЕ КНИГУ .

В случае предметов, которые в настоящее время приписываются автору, который является участником программы Goodreads Author, действовать очень осторожно и связаться с автором для уточнения, если есть какие-либо вопросы относительно статуса предмета как книги, особенно в случае календарей, рабочих тетрадей или пустых книг с дополнительным содержанием.

Эти предметы не являются книгами:

* мультиупаковки одной книги

*** dumpbin, dump bin, dumpb, dumpbi, dumpbn, dbin, d / bin

*** смешанная корзина, смешанная копия, копировальная корзина , mxd

*** препак, ppk, stockpack, stock pack

*** header

*** термоусадочная пленка, термоусадочная пленка, s / wrap, swrap

*** x12, x24, x36, x48, 12c, 24c, 36c , 48c, 12cc, 24cc, 36cc, 48cc, 60cc

*** awbc

* промо-материалы (дисплеи и т. Д.)

*** counterpack, counter pack, cpack, c / pack, counter display

*** напольный дисплей, floordisplay, напольный дисплей, fd, f / d

*** 18fl, 24fl, 27fl, 36fl (fl = floor дисплей)

*** mxfl

*** мольберт

*** полоса клипа

* фильмы (DVD или VHS)

* телевизионные эпизоды

* записи театрального производства

* музыка (саундтреки esp) (но не в переплете, отдельные ноты или ноты в электронном виде)

* канцелярские товары

* календари (если они не содержат дополнительного содержимого)

* дневники и чистые книги (если они не содержат дополнительного содержимого)

* плакаты

* несвязанные карты (в отличие от связанных карт в атлас)

* настольные игры

* футболки

* игрушки

* мягкие игрушки / куклы

* закладки

* наклейки

* колоды карт (включая Таро)

* пазлы (в отличие от сборников головоломок)

* таблички (вдохновляющие, или иначе)

* видеоигры

* подкасты ругательство книг

* книги без названия, в которых не существует поддающейся проверке информации о публикации (часто они озаглавлены «Без названия № 3» и представляют собой заполнители ISBN, которые никогда не использовались)

* «вся книга автора» или «все книги в серии «если не существует опубликованной коллекции этих работ

* наборов рассказов

| Категория | Изображение | Имя | Материалы | Мин.Умение |

|---|---|---|---|---|

| Кольчатая броня | Кольчатое горжет | 6 железных слитков | 20 | |

| Кольчатая броня | Кольчатые перчатки | 6 железных слитков | 25 | |

| Кольчатая броня | Кольчатый шлем | 8 железных слитков | 30 | |

| Кольчатая броня | Кольчужное оружие | 8 железных слитков | 35 | |

| Кольчатая броня | Кольчужные ножки | 10 железных слитков | 40 | |

| Кольчатая броня | Юбка Ringmail | 10 железных слитков | 40 | |

| Кольчатая броня | Кольчужный сундук | 12 железных слитков | 45 | |

| Кольчужный доспех | Кольчуга Горжет | 6 железных слитков | 40 | |

| Кольчужный доспех | Кольчужные перчатки | 6 железных слитков | 45 | |

| Кольчужная броня | Кольчужный капюшон | 8 железных слитков | 50 | |

| Кольчужная броня | Кольчуги Arms | 10 железных слитков | 55 | |

| Кольчужная броня | Кольчужные ножки | 12 железных слитков | 60 | |

| Кольчужный доспех | Кольчужная юбка | 12 железных слитков | 60 | |

| Кольчужная броня | Кольчужный сундук | 14 железных слитков | 65 | |

| Латный кольчужный доспех | Тарелка Горжет | 8 железных слитков | 60 | |

| Латный кольчужный доспех | Латные перчатки | 8 железных слитков | 65 | |

| Латный кольчужный доспех | Латный шлем | 10 железных слитков | 70 | |

| Латный кольчужный доспех | Латные рукава | 12 железных слитков | 75 | |

| Латный кольчужный доспех | Пластинчатые ножки | 14 железных слитков | 80 | |

| Латный кольчужный доспех | Тарелка Юбка | 14 железных слитков | 80 | |

| Латный кольчужный доспех | Латный сундук | 16 железных слитков | 85 | |

| Латный кольчужный доспех | Женский латный сундук | 16 железных слитков | 85 | |

| Другие шлемы | Шлем Орка | 8 железных слитков | 30 | |

| Другие шлемы | Бацинет | 10 железных слитков | 70 | |

| Другие шлемы | Закрыть Шлем | 10 железных слитков | 70 | |

| Другие шлемы | Норвежский шлем | 10 железных слитков | 70 | |

| Щиты | Баклер | 6 железных слитков | 15 | |

| Щиты | Металлический щит | 8 железных слитков | 25 | |

| Щиты | Бронзовый щит | 10 железных слитков | 35 | |

| Щиты | Металлический каплевидный щит | 12 железных слитков | 45 | |

| Щиты | Нагревательный щиток | 14 железных слитков | 55 | |

| Щиты | Щит ордена | 14 железных слитков | 75 | |

| Щиты | Щит Хаоса | 14 железных слитков | 75 | |

| Оружие для фехтования | Кинжал | 4 железных слитка | 0 | |

| Оружие для фехтования | Kryss | 8 железных слитков | 40 | |

| Оружие для фехтования | Военная вилка | 8 железных слитков | 40 | |

| Оружие для фехтования | Короткое копье | 10 железных слитков | 50 | |

| Оружие для фехтования | Вилы | 10 железных слитков | 50 | |

| Оружие для фехтования | Копье | 10 железных слитков | 50 | |

| Macing Оружие | Отмычка | 8 железных слитков | 40 | |

| Macing Оружие | Военный топор | 8 железных слитков | 40 | |

| Macing Оружие | Булава | 8 железных слитков | 40 | |

| Macing Оружие | Maul | 8 железных слитков | 40 | |

| Macing Оружие | Боевая палица | 8 железных слитков | 40 | |

| Macing Оружие | Вархаммер | 10 железных слитков | 50 | |

| Фехтование Оружие | Cutlass | 8 железных слитков | 40 | |

| Фехтование Оружие | Катана | 8 железных слитков | 40 | |

| Фехтование Оружие | Ятаган | 8 железных слитков | 40 | |

| Фехтование Оружие | Палаш | 8 железных слитков | 40 | |

| Фехтование Оружие | Длинный меч | 8 железных слитков | 40 | |

| Фехтование Оружие | Меч викинга | 8 железных слитков | 40 | |

| Фехтование Оружие | Топор | 10 железных слитков | 50 | |

| Фехтование Оружие | Боевой топор | 10 железных слитков | 50 | |

| Фехтование Оружие | Двойной топор | 10 железных слитков | 50 | |

| Фехтование Оружие | Топор палача | 10 железных слитков | 50 | |

| Фехтование Оружие | Большой боевой топор | 10 железных слитков | 50 | |

| Фехтование Оружие | Двуручный топор | 10 железных слитков | 50 | |

| Фехтование Оружие | Bardiche | 10 железных слитков | 50 | |

| Фехтование Оружие | Алебарда | 10 железных слитков | 50 | |

| Элементы аспектов | Aspect Kit | 1 Схема мастерского изготовления | 100 | |

| Элементы аспектов | Краска для щита Air Aspect | 1 Воздушная дистилляция | 120 | |

| Элементы аспектов | Краска для щита Artisan Aspect | 1 кустарная дистилляция | 120 | |

| Элементы аспектов | Краска для щита командного аспекта | 1 Командная дистилляция | 120 | |

| Элементы аспектов | Краска для щита земного аспекта | 1 Земляная дистилляция | 120 | |

| Элементы аспектов | Краска для щита Жуткого аспекта | 1 Жуткая дистилляция | 120 | |

| Элементы аспектов | Краска для щита Fire Aspect | 1 Огненная дистилляция | 120 | |

| Элементы аспектов | Краска для щита Fortune Aspect | 1 Удачная дистилляция | 120 | |

| Элементы аспектов | Краска для щита Lyric Aspect | 1 лирическая дистилляция | 120 | |

| Элементы аспектов | Краска для щита Poison Aspect | 1 Дистилляция яда | 120 | |

| Элементы аспектов | Краска для щита Shadow Aspect | 1 теневая дистилляция | 120 | |

| Элементы аспектов | Краска для щита аспекта пустоты | 1 Дистилляция пустоты | 120 | |

| Элементы аспектов | Краска для защиты водного аспекта | 1 Дистилляция воды | 120 | |

| Утилиты | Ремкомплект для кузнечного дела | 10 железных слитков | 95 | |

| Утилиты | Руководство по кузнечному делу | 1 Схема изготовления мастеров | 100 | |

| Утилиты | Ремонтная скамья | 1 Железный слиток | 120 | |

| Доставки | Гарпун | 10 железных слитков | 70 | |

| Элементы растений | Улучшенный очищенный тепловой фильтр | 1 завод химикатов | 120 | |

| Элементы растений | Крошечная чаша для сталелитейного завода | 1 Схема мастерского изготовления | 100 | |

| Элементы растений | Чаша для малых сталеплавильных заводов | 1 Схема мастерского изготовления | 105 | |

| Элементы растений | Средняя чаша для сталелитейного завода | 1 Схема изготовления мастеров | 110 | |

| Элементы растений | Большая чаша для металлургического завода | 1 Схема мастерского изготовления | 115 | |

| Элементы растений | Огромная чаша для сталелитейного завода | 1 Схема изготовления мастеров | 120 | |

| Дополнения | Маленькая кузница | 200 досок | 100 | |

| Дополнения | Акция Востока наковальни | 200 досок | 100 | |

| Дополнения | Anvil South Deed | 200 досок | 100 | |

| Дополнения | Большая кузница Восточного дела | 500 досок | 100 | |

| Дополнения | Большая кузница на юге | 500 досок | 100 |

Village Blacksmith, Inc.- Кованые изделия из металла, реставрация и дизайн