Содержание

Силикатный кирпич лили керамический – что лучше выбрать? Инструкция +Фото и Видео

Какой кирпич лучше – силикатный или керамический?Использование кирпича имеет богатую историю длиной в несколько веков. Первые виды кирпичей делали из глины и обжигали в печах. В то время разнообразие незатейливого строительного материала было обеспечено лишь использованием разных сортов глины. Единых стандартов в то время не существовало, и каждый из производителей делал так, как ему удобно. Но в то время строили невысокие здания, и поэтому не было больших проблем с использованием древнего материала, тем более альтернатив в то время не было никаких.

Но сейчас разнообразие строительных материалов не может не радовать, и в связи с этим возникает вопрос – какой кирпич лучше, силикатный или керамический?

Характеристики кирпича

Для того, чтобы грамотно разобраться с тем, какой из видов строительного материала стоит купить, следует ознакомиться с главными параметрами двух видов блоков, а также в каких случаях лучше использовать первый или второй, так как каждый из них имеет свои слабые и сильные стороны.

При внимательном изучении технических характеристик вы сможете разобраться с тем, чем отличается керамический кирпич от силикатного, а также сделать верный выбор и использовать оба материала только по назначению.

Характеристик кирпича:

Отличие керамики от силиката

Когда началось массовое строительство высоток в начале 20-ого века, был широко распространен именно силикатный кирпич. Главным его отличием от керамического является технология связывания заполнителя.

Полезный совет! Качество этих двух материалов зависит в первую очередь от используемого сырья, поэтому старайтесь ориентироваться на продукцию популярных производителей.

До этого технология изготовления была в разы проще, и на нее не уходило так много времени, как на изготовление керамического строительного материала. Если создание партии кирпича керамического вида занимало примерно неделю, то аналогичную по объему партию силикатного можно было получить менее, чем за 24 часа.

Для сравнения силикатного и керамического кирпича – для первого вида не требовались особые компоненты, и главными составляющими были известь, песок и вода. При нынешнем производстве добавляют немного связующих добавок, которые значительно улучшают технологические характеристики, и это почти не влияет на стоимость.

При современном строительстве можно найти все новые и новые строительные материалы с улучшениями в плане технологических характеристик, но и силикатный, и керамический кирпич не уход на последние строки. Их используют, как и ранее при возведении стен и при облицовке.

Сравнение потребительских качеств

Вначале может быть непонятно, какой из двух видов камней выбрать для строительства собственного дома, а также сложно понять, силикатный или керамический кирпич лучше. По цене покупателей привлекает именно первый вариант, так как он почти в два раза дешевле, чем аналог керамического вида.

Чтобы было проще разобраться, давайте сравним самые основные качества:

- Огнестойкость.

- Морозоустойчивость.

- Шумоизоляция.

- Теплоизоляция.

Для полноты картины сравните показатели обоих материалов, и на основании полученной информации можно будет сделать вывод, какой из двух видов лучше. Отметим, что прочность у обоих видов достаточно высокая.

По своей плотности силикат лучше керамики. Так, вес первого блока-одинарки варьирует от 3,4 до 3,6 кг, тогда как полуторка веси до 4,4 кг. Пустотелые виды весят немного меньше, но нагрузка на основание все равно будет высокой в сравнении с укладкой керамического кирпича.

Морозостойкость и теплостойкость

По теплостойкости силикатного материала отметим, что он выдерживает до +600 градусов, при более высоких температурах камень разрушится. Из-за этого силикат не используют при кладке печей, дымоходов, каминов и прочих конструкций, которые сильно нагреваются. В отличие от него, керамический кирпич даст хорошую теплостойкость, особенно если вы выберете клинкерный кирпич. Он может отлично заменить собрата из силиката при укладке вышеуказанных конструкций. Помимо этого, у керамического камня огнестойкость до 6-ти часов, тогда как силикатный кирпич выдерживает до 3-х часов максимум.

Он может отлично заменить собрата из силиката при укладке вышеуказанных конструкций. Помимо этого, у керамического камня огнестойкость до 6-ти часов, тогда как силикатный кирпич выдерживает до 3-х часов максимум.

Важен показатель морозостойкости, особенно если учесть наш климат с большой амплитудой температур и показателями ртутного столба при морозе. На камне показатель морозостойкости маркируют буквой F и пишут значение, которое соответствует циклам оттаивания-заморозки без потери первоначальных качеств. Показатель силиката варьирует от 15 до 35, но в последние несколько лет благодаря специальным добавкам получилось достичь показателя F50.

Керамический аналог намного лучше по этим показателя, так как в стандартном варианте это F50, а клинкерный кирпич имеет морозостойкость F100. Естественно, что если вы проживаете там, где морозные зимы, лучше использовать керамический кирпич. Если вы проживаете на юге, устроить и силикатный кирпич.

Теплоизоляция и теплопроводность

Если по этим критериям оценивать, какой кирпич лучше – силикатный или керамический, то здесь выигрывает силикатный камень.

Даже если силикат является полностью обезвоженным, его коэффициент теплопроводности равен от 0,4 до 0,7 Вт/М8К. При старении показатель чуть снижается до значений от 0,55 до 0,94 Вт/М*К. У керамики для облицовки коэффициент теплопроводности может быть от 0,33 до 0, 58 Вт/М*К.

Обратите внимание, что стены, построенные из керамического кирпича, намного лучше сохраняют тепло дома, что дает возможность экономить на отоплении.

Если же при возведении стен из силиката нужна дополнительная теплоизоляция, попробуйте использовать для облицовки пустотелую керамику, что поможет сберечь внутри дома ценное тепло. Главным же преимуществом керамического камня является то, что он почти не намокает под дождем или снегом, и от погоды не будет изменяться показатель теплопроводности. А для силикатного кирпича это слабая сторона, так как при намокании теплопроводность становится выше, а значит, при высоком уровне влажности кирпич будет отдавать тепло из дома намного быстрее.

Еще серьезной проблемой силикатных блоков является высокий уровень поглощения воды, приблизительно от 11 до 13%, и помимо этого, вследствие способа производства его собственная влажность равна 18.5%. Он легко тянет воду, поэтому есть широкий ряд ограничений по его применению.

Его нельзя использовать для строительства цоколя, подвала, бани, душевой, прачечных и саун, поэтому успешно заменяют на керамический кирпич. Он почти не впитывает в себя влагу, благодаря чему на нем никогда не образуется грибок или плесень. Водопоглощение от 7 до 14%, а при использовании клинкерного кирпича всего 3% максимум. Если же есть необходимость использовать силикатный кирпич для внешней отделки, используйте обработку специальным водоотталкивающим раствором (гидрофобизатором), чтобы водопоглощение было уменьшено. По этим показателям все на стороне керамического кирпича.

Заключение

Таким образом, сложно выбрать, какой кирпич лучше – силикатный или керамический, так как у каждого из них свои достоинства, недостатки и право на пользование. При знании технических характеристик вы сможете избежать ошибок и сделать верный выбор. Результатом выбора станет прекрасный и надежный дом, который будет служить долгие годы.

При знании технических характеристик вы сможете избежать ошибок и сделать верный выбор. Результатом выбора станет прекрасный и надежный дом, который будет служить долгие годы.

Какой кирпич выбрать для строительства: силикатный или керамический?

Неповторимая эстетика кирпичной кладки склоняет многих владельцев загородных участков к выбору именно этого материала для строительства капитального дома. Глина – традиционный для изготовления блочной продукции материал, на практике доказавший эффективность. Но наряду с керамическим кирпичом в строительстве давно применяется более современный силикатный. Материалы одинаково смотрятся в кладке, однако серьезно отличаются характеристиками. Чтобы определить, какой кирпич целесообразней выбрать для возведения частного дома, стоит ориентироваться на индивидуальные предпочтения, разобравшись в особенностях обоих вариантов.

Материалы одинаково смотрятся в кладке, однако серьезно отличаются характеристиками. Чтобы определить, какой кирпич целесообразней выбрать для возведения частного дома, стоит ориентироваться на индивидуальные предпочтения, разобравшись в особенностях обоих вариантов.

Свойства силикатного кирпича

Материал на основе песка получил распространение лишь с началом массового многоэтажного строительства кирпичных домов около столетия назад. На тот момент технология его изготовления была более прогрессивной, чем способ производства керамического аналога из глины. Выпускать силикатные изделия оказалось дешевле и быстрей, поэтому они активно использовались при возведении высотных зданий. Классический состав включает помимо песка только известь, разбавленную водой. Позже стали использоваться добавки, способствующие улучшению свойств без существенного увеличения себестоимости. Но у силикатного кирпича есть недостатки:

- повышенная плотность, увеличивающая вес изделий и нагрузку на фундамент;

- термоустойчивость до 600оС, неприемлемая для монтажа отопительных конструкций;

- морозостойкость максимум F50, уступающая аналогичному параметру керамического кирпича;

- уровень теплопроводности, требующий применения в строительстве дополнительной изоляции;

- способность впитывать влагу с заметным снижением эксплуатационных качеств при намокании;

- пониженная паропроницаемость, ухудшающая естественную циркуляцию воздуха.

Преимущества керамического кирпича

Классический красный кирпич, который наряду со строительством домов применяется для оборудования печей, каминов и других отопительных сооружений, превосходит силикатный аналог по всем техническим показателям, за исключением звукоизолирующей способности. К сожалению, стоимость материала оказывается выше практически вдвое. Но при планировании строительства капитального дома стоит принять в расчет неоспоримые преимущества, отдав приоритет эффективности керамического кирпича. Силикатный аналог рационально использовать для монтажа внутренних перегородок, чтобы снизить уровень шума в помещениях.

Современное производство направлено на улучшение характеристик и увеличение ассортимента керамических изделий. Помимо красного кирпича выпускается продукция других оттенков. Богатая цветовая гамма способствует дизайнерскому разнообразию архитектурных решений. Практичная новинка рынка, которую сразу оценили профессионалы – клинкерный кирпич повышенной прочности. Помимо строительных на керамической основе выпускаются облицовочные материалы для фасада и интерьера.

Помимо строительных на керамической основе выпускаются облицовочные материалы для фасада и интерьера.

Пользуется успехом и блочная продукция. Керамические кирпичи больших габаритов обладают максимальным набором эксплуатационных достоинств. Под брендом KERAKAM производятся блоки разных размеров и традиционный кирпич М-150 и М-200. Интенсивное развитие отрасли в этом направлении – следствие растущего потребительского спроса. Выбрав для строительства керамический кирпич, выпущенный российским предприятием с современным оснащением, легко добиться желаемого результата.

Другие новости и статьи

13 июл 2018

Металлочерепица GrandLine

Металлочерепица марки GrandLine является оптимальным материалом для обустройства кровли загородных частных домов. Благодаря производству в нашей стране не отличается высокой себестоимостью при очень высоком качестве исполнения.

статья

24 мая 2019

Обзор материалов для теплоизоляции кирпичных домов

Утепляя уже построенный кирпичный дома, в первую очередь необходимо сделать небольшой проект, указав в нём все участки, требующие утепления с применяемыми материалами и их количеством. При этом следует помнить, что для внутренних и внешних работ используются разные материалы. Если дом находится на этапе строительства, то все необходимые расчёты указывают в проектной документации и остается лишь приобрести всё необходимое и начать работу.

При этом следует помнить, что для внутренних и внешних работ используются разные материалы. Если дом находится на этапе строительства, то все необходимые расчёты указывают в проектной документации и остается лишь приобрести всё необходимое и начать работу.

статья

15 авг 2018

Загородные дома 10×10: особенности и преимущества

Категория загородных домов 10×10 м является одной из самых популярных среди владельцев средних частных участков и семей с количеством членов от 4-х человек. Стоит сразу же отметить, что квадратура жилья с такими габаритными размерами – это не только 80-100 м2.

статья

Чем отличается керамический кирпич от кирпича силикатного?

Силикатный кирпич и керамический камень – это широко распространенные строительные изделия, однако не существует оптимального ответа, какой из данных строительных материалов лучше.

Таким образом, неоднократно возникает вопрос: чем отличается керамический камень от силикатных изделий? Чтобы получить правильное понимание, необходимо изучить различные сведения и нюансы. Только так можно приобрести на самом деле качественный камень для возведения конструкций необходимого предназначения.

Только так можно приобрести на самом деле качественный камень для возведения конструкций необходимого предназначения.

Производственные отличия

Керамический кирпич изготавливается из высококачественных сортов легкосплавной глины. Зачастую в состав смеси входят разнообразные компоненты натурального происхождения, включая минеральные пигменты для придания изделию определенного оттенка. Глина, которая используется при производстве, отличается умеренной пластичностью.

В ходе изготовления используется методика обжига при высоких температурах, что позволяет получить изделие с высоким уровнем прочности, долговечности и износостойкости.

Силикатный кирпич изготавливается на протяжении многих лет из песка и извести. Технология производства материала неизменна более века и считается наиболее простой к выполнению. Зачастую силикатный кирпич изготавливается путем прессования или с использованием автоклавной методики.

Следовательно, можно смело утверждать, что камни различного вида кардинально отличаются друг от друга по производственным особенностям.

Отличительные свойства

Зачастую, если материал выбирается для того, чтобы произвести строительные, а не облицовочные работы, то пристальное внимание рекомендуется уделить свойствам и многочисленным характеристикам строительного материала.

В ходе выбора высококачественного изделия нужно учитывать следующие критерии:

• плотность;

• прочность;

• огнеупорность;

• морозостойкость;

• теплопроводность;

• влагопоглощение.

Прочность является немаловажным критерием, но необходимо знать, что керамический кирпич в отличие от силикатного имеет маркировку значительно выше, что подтверждает более плотную и прочную структуру. Исходя из прочности, можно также учесть, что вес керамического кирпича не превышает 4 кг, а вес силикатного – 4,5 кг. Именно по этой причине существует ошибочное мнение о том, что исходя из веса, силикатный кирпич гораздо прочнее, однако на самом деле это не так.

Преимущества

Основополагающим преимуществом керамического камня является универсальный спектр применения, высокие декоративные функции и безграничная долговечность. В то же время, пустотелые керамические камни отличаются высокими теплоизоляционными свойствами. Это снижает смету на строительство, поскольку нет необходимости использовать разнообразные виды утеплителей.

Силикатный строительный кирпич обладает доступной ценовой категорией и высокими шумоизоляционными свойствами. Полнотелый кирпич данного вида отличается прочностью, поэтому может использоваться для строительства значимых конструкции или несущих стен.

Основные отличия

Для того чтобы ответить, чем еще отличается керамический кирпич от силикатного камня, необходимо взглянуть на следующие критерии:

• производственные особенности;

• технические характеристики;

• эксплуатационные свойства.

Силикатный кирпич категорически запрещено использовать для строительства цокольных этажей, подвалов, бань, саун, душевых и прачечных. Это обусловлено тем, что камень разрушается под избыточным воздействием влаги.

Это обусловлено тем, что камень разрушается под избыточным воздействием влаги.

Керамический кирпич является универсальным строительным материалом, поэтому может быть использован для различных видов строительной деятельности практически без ограничений. Главное – необходимо учитывать основные нагрузки при строительстве.

Какой лучше: силикатный или керамический кирпич — сравнение материалов

Силикатный и керамический кирпич

Силикатный и керамический кирпич — давние конкуренты в строительной индустрии. Оба они обладают особым набором свойств и качеств, способных сделать будущую постройку практичной и долговечной.

С каждым годом, сделать выбор становится все сложнее: производители модернизируют технологии и оборудование, улучшая характеристики изделий, с целью выделить их среди остальных. В данной статье мы попробуем все-таки выяснить: какой лучше — силикатный или керамический кирпич?

Обзор основных характеристик материалов

Начать стоит с рассмотрения основных качеств материала, ведь именно они обычно являются решающими аргументами в пользу тех или иных изделий. Итак, какой кирпич лучше: силикатный или керамический? Разбираемся в свойствах.

Итак, какой кирпич лучше: силикатный или керамический? Разбираемся в свойствах.

Состав и свойства силикатного кирпича

Силикатный кирпич изготавливается из смеси извести, воды и песка. Причем последнего в его составе – больше всего в процентном соотношении. Также в составе могут присутствовать зола, шлак и иные, схожие по свойствам и назначению компоненты.

Характеристики будущих изделий находятся в прямой зависимости от состава и пропорций смеси материалов, показатели их могут как уменьшаться, так и увеличиваться. Давайте рассмотрим при помощи таблицы усредненные показатели качеств силикатного кирпича.

Таблица 1. Технические, физические и эксплуатационные свойства силикатных изделий:

| Показатель | Его значение и описание |

| Теплопроводность | Коэффициент теплопроводности изделий составляет около 0,7. Лидером в этом отношении силикатный кирпич назвать сложно. Однако, если сопоставить данный показатель с плотностью изделий, то он – достаточно неплох. |

| Морозостойкость | Производители уверяют, что данные изделия могут выдержать до 100 циклов замораживания и оттаивания. ГОСТ же диктует лишь минимальное значение для лицевых изделий, которое составляет 25 циклов. |

| Усадка | Можно сказать, что силикатный кирпич достаточно устойчив к усадке. |

| Водопоглощение | Процент поглощения влаги – от 6-ти до 16-ти%. Если сравнивать силикатный кирпич с ячеистыми бетонами, то показатель – вполне конкурентный. Однако в защите от влаги изделия все-таки нуждаются. |

| Прочность и плотность | Плотность изделий на высоте. Также материал может похвастаться высокими показателями прочности на изгиб и сжатие. |

| Экологичность | В составе силикатного кирпича не содержится вредных и опасных веществ, поэтому является он экологически чистым. |

| Огнестойкость | В соответствии с ГОСТ, материал – не горит. |

| Паропроницаемость | Силикатный кирпич способствует установлению благоприятного микроклимата путем парообмена. Показатель равен 0,11. Показатель равен 0,11. |

| Звукоизоляция | Способность к звукоизоляции есть, однако лидером в этом отношении силикатный кирпич назвать нельзя. |

| Стоимость материалов | Цена на изделия зависит от многих факторов: регион, вид кирпича, а иногда – количество пустот. Однако в целом можно сказать, что ценовая категория средняя. |

Технические характеристики силикатного кирпича

Основные показатели качеств керамического кирпича

Керамический кирпич уже десятки лет не теряет своей популярности, и она вполне заслужена. Давайте в этом убедимся и рассмотрим таблицу, отражающую основные характеристики материала.

Таблица 2. Характеристики керамического кирпича:

| Наименование | Значение и комментарии |

| Морозостойкость | 35-150 циклов |

| Теплопроводность | От 0,45 |

| Усадка | До 10% |

| Долговечность | До 200 лет |

| Влагопоглощение | Около 10-16% |

| Плотность | 1550-1900 |

| Экологичность | 10 |

| Огнестойкость | Не горит |

| Паропроницаемость | 0,12 |

Вышеперечисленные показатели указаны ориентировочно, так как точные значения зависят напрямую от вида изделий, которые могут характеризоваться различными числовыми значениями свойств. Сейчас мы их и рассмотрим.

Сейчас мы их и рассмотрим.

Классификация изделий

Для того, чтобы понять, что лучше: силикатный кирпич или керамический, стоит досконально рассмотреть возможный ассортимент продукции и специфику использования материалов. Начнем мы с силикатных изделий.

Виды силикатного кирпича и сфера их применения

В зависимости от размера, силикатный кирпич бывает:

- Одинарным;

- Полуторным;

- Двойным.

Размеры силикатного кирпича

Одинарный обладает размером 250*120*65, полуторный имеет высоту в 88 мм, а двойной – 138 мм. В конструкционном отношении, изделия могут быть полнотелыми и пустотелыми.

Полнотелый кирпич более прочный, плотный и тяжелый:

- Он обладает повышенным коэффициентом теплопроводности.

- Может выдержать значительные нагрузки.

- Применяется при возведении стен, перегородок и иных конструкций зданий и сооружений.

Полнотелый силикатный кирпич

Пустотелый – наоборот: более легковесный, менее прочный, способность его к сохранению тепла – повышена.

Пустотелый силикатный кирпич

Такие изделия могут иметь пустоты различной формы и в разном количестве. Стандартными вариантами являются следующие:

- 3-х пустотный кирпич;

- 11-ти пустотный кирпич;

- 14-ти пустотный кирпич.

Трех-пустотный силикатный кирпич

11-ти пустотный силикатный кирпич

На переднем плане – кирпич силикатный с 14-ю пустотами

Первый вариант характеризуется пустотностью в 28-30%, второй – 20-25%, а третий – около 15%.

Обратите внимание! ГОСТ продиктовано требование к характеру пустотности изделий: они не должны быть сквозными.

Также технической документацией допускается изготовление изделий с другими пустотами по согласованию с потребителем. В зависимости от назначения, силикатный кирпич может быть: рядовым и лицевым.

Рядовые изделия используются при основной кладке, они нуждаются в последующей отделке. Требования к ним не так высоки. Поверхность их может иметь шероховатости, а углы – небольшие сколы.

Поверхность их может иметь шероховатости, а углы – небольшие сколы.

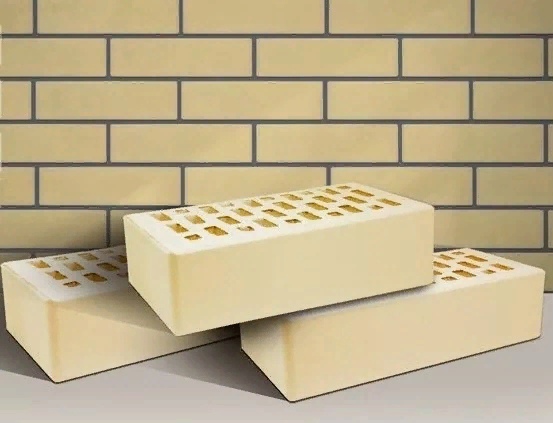

Лицевой, или облицовочный кирпич должен иметь высокие внешние характеристики. Поверхность у них может быть гладкой или иметь фактуру.

Лицевой силикатный кирпич

По ГОСТ, декоративных сторон должно быть две – ложковая и тычковая, однако, опять же, по согласованию с потребителем, допускается выпуск изделий с одной декоративной стороной. Если говорить про цветовое решение изделий, то выделить можно кирпич окрашенный и неокрашенный. Последний имеет белый или слегка сероватый цвет.

Колерованные изделия могут иметь практически любой оттенок. Содержание и пропорции компонентов при изготовлении силикатного кирпича можно несколько корректировать.

В зависимости от наличия тех или иных компонентов, изделия могут быть:

- Известково-песчаными, содержащими в составе известь и песок;

- Известково-зольными, характеризующимися содержанием золы и извести;

- Известково-шлаковыми, содержащими известь и шлак.

Если говорить о сфере применения материала, то она достаточно широка:

- При строительстве зданий и сооружений;

- При возведении вентканалов;

- При строительстве заборов, перегородок и иных конструкций.

Дом из силикатного кирпича

Забор из силикатного кирпича

Внутренние перегородки из силикатного кирпича

Разновидности керамического кирпича и их использование в строительстве

Керамический кирпич имеет достаточно обширную классификацию. Каждая из них базируется на определенной характеристике. Рассмотрим при помощи таблицы, какие варианты изделий могут предложить производители кирпича.

Таблица 3. Классификации кирпича керамического:

| Основание классификации | Виды кирпича керамического | Описание и комментарии |

| В зависимости от назначения изделий, керамический кирпич может быть | Рядовым | Используется при возведении стен и перегородок, может быть, в свою очередь пустотелым и полнотелым. |

| Облицовочным | Такой кирпич отличается повышенными внешними характеристиками. Изделия не нуждаются в последующей отделке и служат в качестве материала для облицовки. Производителями предлагаются различные цвета и оттенки изделий. | |

| В соответствии со структурой кирпича, изделия бывают | Пустотелые | Отличаются наличием пустот, форма и количество которых могут быть различными. Такие изделия более легковесные и менее прочные. Используются при возведении перегородок и при облицовке конструкций. |

| Полнотелые | Наиболее тяжеловесные и плотные изделия. Могут выдержать значительные нагрузки. С его помощью возводят несущие стены и перегородки. | |

| Вариативность размеров изделий также дала основу для появления классификации. В соответствии с ней кирпич может быть: | Одинарный | Имеет размер 250*-120*65, маркируются — 1НФ. |

| Полуторный | Обладают размером: 250*88*120. Маркируются – 1,4 НФ. | |

| Двойной | Размер изделий: 250*138*120. Маркировка – 2,1 НФ. | |

| Евро | Размер его: 250*65*85. | |

| Керамический кирпич также классифицируют в зависимости от марки прочности. | М50 | Такие изделия – наименее прочные из всех. Применяются они при возведении конструкций и их элементов, на которые не будет оказываться значительная нагрузка. Это могут быть, например, столбы для забора. |

| М100 | Такие кирпичи используют при возведении стен и перегородок любого назначения при условии, что они не являются несущими. | |

| М125 | Такой марки прочности вполне достаточно для возведения несущих стен. | |

| М150, 175, 200 | Самые прочные изделий. Применяются при строительстве несущих стен и даже цоколя. |

Кирпич керамический рядовой

Лицевой керамический кирпич

Стандартные размеры керамического кирпича

Некоторые характеристики керамического кирпича разной марки

Стоит отметить, что керамические кирпичи имеют в своем ассортименте профильные изделия, позволяющие значительно расширить архитектурные возможности при строительстве зданий.

Профильный керамический кирпич

А теперь будет уместным сравнить показатели качеств изделий различных видов. Воспользуемся таблицей.

Таблица 4. Характеристики различных видов кирпича керамического:

| Вид кирпича | Морозостойкость | Теплопроводность | Плотность | Прочность на сжатие | Пористость |

| Облицовочный | 35-75 | 0,25-0,26 | 1300-1400 | 75-250 | 6-14 |

| Пустотелый | 15-50 | 0,3-0,5 | 1000-1450 | 75-150 | 6-8 |

| Сверхэффективный | 15-50 | 0,24-0,26 | 1100-1150 | 75-300 | 6-10 |

| Полнотелый | 15-50 | 0,6-0,7 | 1600-1900 | 75-300 | 8 |

| Клинкерный | 50-100 | 1,16 | 1900-2100 | 450-1000 | 5 |

Сильные и слабые стороны обоих материалов

Поскольку показатели мы уже рассмотрели, давайте проанализируем, какими достоинствами и недостатками обладают оба материала и выясним: что лучше — силикатный или керамический кирпич? Какие из изделий наиболее уязвимы?

Плюсы и минусы силикатных изделий

Силикатный кирпич обладает рядом положительных характеристик. К плюсам можно отнести:

- Достаточно высокий показатель морозостойкости свидетельствует о практичности и высоких эксплуатационных характеристиках материала;

- Показатели плотности и прочности позволяют возводить не только мало-, но и многоэтажные строения с использованием данных изделий;

- Широкая сфера применения материала говорит о его частичной универсальности;

- Состав определяет экологичность и, соответственно, безопасность для окружающего;

- Огнестойкость – несомненный плюс, также изделия могут выдерживать повышенные температуры, что также немаловажно;

- Соотношение плотности и коэффициента теплопроводности вполне приемлемы;

- Невысокая цена;

- Возможность произвести кладку своими руками. При этом понадобится инструкция и минимальный набор материала и инструмента;

- Показатель звукоизоляции сможет сделать пребывание в помещении комфортным, оградив находящихся в нем от посторонних шумов;

- Разнообразие производителей, видов и оттенков изделий позволяют каждому застройщику подобрать для себя подходящий вариант;

- Также стоит отметить высокие эстетические качества и хорошую геометрию кирпича.

Основные недостатки сводятся к следующему:

- Гигроскопичность кирпича. Изделия достаточно интенсивно впитывают влагу, поэтому нуждаются в дополнительной защите от ее воздействия, так как последствия могут быть весьма неприятными;

- Большой вес изделий. Если сравнивать силикатный кирпич, например, с кладкой из пено- или газоблоков, то нагрузка на фундамент, при сооружении здания с использованием силикатного кирпича, будет значительно выше;

- Пониженная скорость строительства из-за небольшого размера изделий;

- Отсутствие декоративных элементов в ассортименте изделий;

- Силикатный кирпич не рекомендуется использовать при строительстве объектов, которые характеризуются постоянной повышенной влажностью. Например: баня или сауна, а так же фундаментная часть зданий.

Достоинства и недостатки изделий из керамики

Керамический кирпич отличается следующими положительными характеристиками:

- В первую очередь стоит отметить долговечность изделий и высокие эксплуатационные характеристики. Во многом, эти качества обусловили особую популярность материала, которая с годами только растет в связи с постоянным совершенствованием технологии и оборудования для производства.

- Разнообразие выбора. Рынок предоставляет возможность приобретения продукции разных типов и водив. Это касается формы, размера, структуры и цвета.

- Как и в случае с силикатным кирпичом, если сопоставлять коэффициент теплопроводности с показателем плотности, то данный факт, несомненно, является плюсом.

На заметку! Однако, если сравнивать исключительно способность к сохранению тепла, то данный материал сильно уступает ячеистым бетонам и некоторым другим разновидностям материалов, предназначенных для возведения стен.

- Высокий показатель звукоизолирующих свойств.

- По утверждению изготовителей, материал – экологичен, поэтому отнесем это качество к плюсам. Однако, стоит отметить, что экологичность во многом зависит от месторождения исходного сырья, то есть глины.

- Морозостойкость кирпича – на должном уровне. Как уже говорилось, изделия в состоянии выдерживать до 200 циклов замораживания и оттаивания, но это касается особенно плотных и высококачественных кирпичей.

- Широкие архитектурные возможности. Это связано, прежде всего с вариативностью изделий. С их помощью можно возводить удивительные и невероятные строительные конструкции. Достопримечательности многих стран мира построены с использованием данного материала.

Как и любой другой материал, керамический кирпич не лишен недостатков. Рассмотрим и их:

- Обратим внимание на высокую отпускную стоимость продукции. Строительство дома из керамического кирпича обойдется недешево.

- Опять же, материал – гигроскопичен. Ему свойственно влагопоглощение, что, при несоблюдении технологий строительства, приведет к потере показателей качеств изделий и всей постройки.

- Для кирпича свойственно появление высолов, которые могут значительно ухудшить внешние характеристики строения.

- Низкокачественные изделия крошатся и осыпаются.

- И вообще: бракованный и некачественный товар – не редкость на рынке керамического кирпича.

Более значительных недостатков продукция не имеет.

Особенности производственного процесса

Теперь стоит взглянуть на особенности производства изделий. Ведь это – также немаловажный факт при сравнении материалов.

Чем отличается силикатный кирпич от керамического в отношении состава и способа производства? Сколько времени потребуется для выпуска? Можно ли изготовить материал своими руками? Насколько велики трудозатраты?

На эти и многие другие вопросы мы и будем искать ответ.

Изготовление керамического кирпича

На данный момент, выпуск кирпича может производиться посредством одного из трех основных способов. Это:

- Гиперпрессование;

- Пластический метод;

- Способ сухого или полусухого формования.

Наиболее дорогостоящий и современный – пластический метод. Сущность его сводится к следующему:

- Глиняная масса невысокой влажности, равной около 18-20%, подается при помощи транспортера.

- Далее производится формовка изделий на нужные размеры.

- Следующим этапом является сушка кирпича.

- Завершается производственный процесс обжигом изделий.

На этапе подготовки глины, ее измельчают так, чтобы фракция не превышала 1-го мм. Также удаляются различные инородные вкрапления. Допустимое количество примесей – около 30-33%.

При формовке в состав добавляются необходимые примеси, определяющие будущие характеристики изделий. При изготовлении пустотелых изделий, их необходимо подвергнуть перфорации. Делают это на этапе формовки или после нее.

Формуется брус, после чего его режут на кирпичи

Сушка готовых изделий

Отгрузка паллет с кирпичом

Для того чтобы избежать появления трещин на изделиях, во время сушки их нагревают медленно, а после обжига также не спеша охлаждают, избегая резких перепадов температуры.

Если говорить о методах сухого или полусохого формирования, то они относятся к способам достаточно устаревшим. Отличаются длительностью и малозатратностью процесса. Подходят для мелких производств предпринимателей и некрупных организаций.

Оба способа можно назвать идентичными. Единственное различие заключается в необходимости предварительной сушки изделий перед обжигом при полусухом методе изготовления.

Порядок работ следующий:

- Глину следуют раздробить;

- Далее производится сушка гранул сырья;

- Затем требуется повторное дробление;

- Следующим этапом является увлажнение паром и формовка изделий;

- Повторная сушка производится при полусухом методе, как уже было сказано;

- Заключительным этапом является обжиг.

Способ гиперпрессования – современный метод, даже можно сказать – инновационный. С его помощью получают высококачественные изделия в короткий срок.Особенность его заключается в том, что формовка изделий происходит с использованием прессов, которые и придают заготовкам необходимую заданную форму.

Далее сырцы подвергаются пропариванию. Стоит отметить, что во время данной процедуры они набирают около 70% марочной прочности.

Что касается оборудования, то при использовании метода пластического и гиперпрессования оборудование используется, в основном, конвейерного типа, что практически исключает участие человека или сводит его к минимуму. Все происходит в автоматизированном режиме под контролем операторов.

А вот способ полусухого и сухого производства можно организовать даже в собственном гараже. Однако при этом стоит учитывать, что трудозатраты и затраты времени понадобятся немалые. Минусами самостоятельного производства также являются: возможность ошибок при соотношении компонентов, изготовление бракованных изделий с неточной или неправильной геометрией.

Производство керамического кирпича

Общий вид мини-завода по изготовлению керамического кирпича

Мини-оборудование для изготовления

Схема обжига

Выпуск силикатного кирпича

Сразу стоит отметить, что для масштабного производства понадобится наличие большого количества оборудования, стоит которое достаточно дорого.

Для наглядности, вот его перечень:

- Щепковая дробилка. Она применяется с целью дробления крупных частиц материала;

- Силос извести. Специализированный сосуд, предназначенный для гашения извести;

- Песчаный силос. Сосуд из металла, в котором находится смесь песка и извести;

- Нория. Это-транспортер вертикальный;

- Шаровая мельница. Она служит в качестве повторного измельчителя компонентов;

- Дозатор, предназначенный для дозирования нужного количества компонентов4

- Конвейер для транспортировки;

- Бункер;

- Ленточный транспортер;

- Автоклавы;

- Погрузчик;

- Кран.

И на этом список можно и не заканчивать. Комплектация зависит от выбора производственного предприятия.

Общий ход работ можно представить в виде следующих этапов:

- Сначала производится подготовка необходимых компонентов;

- Далее получают известковое вещество;

- Следом известь и песок смешивают;

- Следующим этапом станет гашение извести в готовом растворе;

- Потом — формовка изделий;

- В завершение производится обработка в автоклаве и упаковка продукции.

Производство можно осуществить с использованием силосного и барабанного методов. При первом способе, процесс происходит следующим образом: сначала компоненты смешиваются, увлажняются и попадают в специализированную емкость – силос, где происходит гашение извести.

Далее следует 12-ти часовая выдержка, дополнительное прессование и увлажнение. На последнем этапе изделия подвергаются обработке в автоклаве. Барабанный метод отличается тем, известь используется – тонкого помола. Смешивание компонентов и гашение извести производится в специальном барабане. В завершение материал обрабатывается паром.

Обратите внимание! Производство кирпича силикатного не является чистым. При изготовлении происходит большое выделение пыли, что неблагоприятно сказывается на окружающей среде. В результате, происходит загрязнение воздуха.

Схема производства силикатного кирпича

Цех по производству силикатного кирпича

Обработка кирпича в автоклаве

Процесс укладки изделий

Для кладки силикатного кирпича необходимо подготовить инструменты и замешать раствор. Последний может содержать цемент, известь и песок. Смесь не должна быть слишком жидкой, так как кирпич сильно впитывает влагу. Цемент и известь являются в растворе вяжущими.

Общий ход работ – следующий:

- Поверхность основания должна быть ровной. При выявлении неточностей, при помощи строительного уровня, их следует подкорректировать цементным раствором.

- Укладку начинают от углов.

- Между основными кирпичами-маяками натягивается нить, служащая ориентиром при кладке.

- Раствор выкладывается мастерком, излишки его удаляются.

- Кирпич укладывают, слегка пристукивают и ровняют по уровню.

- При укладке второго и последующего кирпича, раствор наносят и на торец предыдущего изделия.

- Второй и последующие ряды необходимо укладывать с перевязкой. Смещение должно составлять от 30 до 50%.

- Перевязка может быть выполнена нескольких видов, зависит она от типа кладки.

- Периодически рекомендуется производить армирование. Это поможет улучшить прочностные качества конструкции.

Варианты кладки

Обратите внимание! Специалисты не советуют укладывать более 10 рядов кирпичей в сутки.

Укладка керамического кирпича во многом схожа. Давайте рассмотрим и ее на примере возведения наружных стен.

Краткий порядок работ выглядит так:

- Основание опять же должно быть ровным и покрытым несколькими слоями рубероида.

- Специалисты рекомендуют укладывать первый ряд прямо на рубероид без использования раствора, при этом нанося его только на торцы для скрепления кирпичей между собой. Вес конструкции способен обеспечить устойчивость.

- Начинают кладку от угла. Изделия необходимо расположить поперек. В случае, если укладка производится в 1,5 кирпича, внутри добавляется продольный ряд.

- Контроль ровности производят при помощи натянутой нити.

- Кирпичи следует при укладке слегка простукивать.

- С целью контроля вертикали, используется отвес.

- Остальные ряды выкладывают по аналогии.

Виды кирпичной кладки из керамических изделий

Кирпичная кладка требует исполнения определенных правил, которые сводятся к следующему:

- Не стоит забывать про перевязку. Смещение должно быть наполовину кирпича.

- Поперечная перевязка должна повторяться через каждый пятый продольный ряд. То есть: Первый ряд – тычком наружу, последующие пять – вдоль основания.

- Перевязка по углам – аналогичная, при этом вертикальные швы не должны быть в одну линию.

- Для упрощения кладки углов рекомендуется использование специализированного приспособления – порядовки.

Разделка швов может иметь много вариантов

Кирпичная кладка может быть различной толщины в зависимости от назначения стены, типа постройки и иных технических показателей.

Сравнение всех показателей, характеристик обоих изделий и их подробный анализ

Теперь пришло время подводить итоги. Силикатный или керамический кирпич, что лучше?

Воспользуемся таблицей. Таблица 5. Отличие силикатного кирпича от керамического.

| Наименование показателя характеристики | Сравнение материалов |

| Теплопроводность | Что касается данного показателя, то стоит отметить, что при сопоставлении прочностных характеристик и способности к сохранению тепла, оба материала находятся на должном уровне. Также оба значительно проигрывают при сравнении конкретно теплопроводности с ее показателями у ячеистых бетонов и многими другими стеновыми материалами. Если рассматривать конкретнее, все же керамика одержит победу, так как при старении, теплопроводность силикатных изделий может достигать до 0,95, в то время как облицовочная керамика характеризуется значением в 0,35-0,55. |

| Морозостойкость | И силикатный, и керамический кирпичи могут выдержать большое количество циклов повременного замораживания и оттаивания. Многое зависит от состава сырья изделий, производителя и соблюдения технологии при строительстве. Однако выделить все-таки стоит керамический кирпич, особенно клинкерный вариант. ГОСТ также предъявляет более низкие требования к силикатному кирпичу. |

| Долговечность | При следовании всем указаниям технической документации, оба материала способны прослужить очень долго. Но керамический кирпич все же несколько опережает своего конкурента. |

| Прочность и плотность | Оба изделия, благодаря прочностным характеристикам, могут использоваться при строительстве зданий, на которые оказывается значительная нагрузка. Керамику стоит, однако, снова выделить, так как особенно плотные изделия применяются при строительстве цоколя, что нельзя сказать про силикат. |

| Ассортимент изделий | Опять же пальма первенства принадлежит керамическим изделиям. Их ассортимент богаче. |

| Архитектурные возможности | При помощи керамического кирпича создаются неповторимые объекты строительства. Фото-пример представлен ниже. |

| Простота укладки | Процесс укладки изделий крайне схож, поэтому выделять никакой из материалов не будем. |

| Водопоглощение | Оба материала способны впитывать влагу. Они нуждаются в защите от ее воздействия. Поскольку это характеризует и керамику, и силикатный кирпич, то, казалось бы, победителя – нет. Однако процентное соотношение говорит об обратном. Силикатные изделия впитывают до 16-18% влаги, в то время как керамический кирпич – до 13%, а клинкерные изделия – около 5%. Следовательно, стоит отдать должное керамике и выделить ее в этом отношении. |

| Экологичность | По утверждению производителей, оба материала экологичны. |

| Огнестойкость | И силикатный кирпич, и керамический – не горят |

| Сфера применения | Сфера применения широка в обоих случаях. Однако у силикатных изделий имеются некоторые исключения, которые упоминались выше. Соответственно керамика – опять впереди. |

| Скорость строительства | Примерно одинаково. Это обусловлено и сложностью укладки, и размерами изделий. |

| Простота производства | Для изготовления обоих материалов требуется наличие дорогостоящего оборудования. Силикатный кирпич изготавливается исключительно в заводских условиях и простоте выпуска он уступает. Керамические изделия можно изготовить и самостоятельно, однако это требует затрат времени и денег, которые не всегда могут стать обоснованными. |

| Стоимость продукции | Керамические изделия – дороже, а отдельные их виды – значительно превосходят в цене. |

Архитектурные возможности керамического кирпича

Видео в этой статье: «Сравнение: керамический и силикатный кирпич» содержит исчерпывающий ответ на все вопросы, которые могут возникнуть в процессе выбора одного из данных материалов.

В заключение

И силикатный, и керамический кирпич обладают достойным набором свойств и качеств, однако, проводя сравнение, становится очевидным, что по многим показателям керамика значительно опережает своего конкурента.

Отдавая предпочтение одному из материалов, основной задачей застройщика является определение тех характеристик, которые являются для него наиболее значимыми. Например, силикат превосходит в звукоизоляции помещения, он дешевле, а керамическая продукция – более прочная, долговечная и эстетически привлекательная.

Что лучше: силикатный кирпич или керамический? Выбор остается за вами. В любом случае, оба материала способны сделать постройку надежной и практичной.

Какой кирпич лучше силикатный или керамический

В строительстве важную роль играет верно выбранный материал. Кирпич считается одним из лучших решений, но и он бывает разным. Так что же лучше — кирпич силикатный или кирпич керамический?

Кирпич еще издавна считался одним из лучших материалов для строительства дома. Но если в старину использовали лишь керамический кирпич, полученный путем обжига глины, то сейчас конкуренцию ему составляет силиконовый «собрат». Разумеется, нельзя однозначно сказать, какой кирпич лучше – силикатный или керамический. Но приведенное в данной статье подробное описание этих двух стройматериалов позволит соотнести все плюсы и недостатки. А, значит, найти ответ на вопрос: что выбрать – силикатный или керамический кирпич.

Керамический кирпич

Керамический кирпич

Как уже было сказано, основой керамическому кирпичу служит глина.

Основные достоинства данного материала заключаются в следующем:

- Отличная морозостойкость. В зависимости от того, сколько замораживаний и размораживаний сможет перенести кирпич без какого-либо ущерба, выделяют следующие классы материала: F15, F25, F35, F50, F100 и т.д. Учитывая то, что зимы в России отличаются довольно-таки низкими температурами, лучше начинать как минимум с F35.

- Прочность. По этой части тоже нет единой планки: способность выдерживать определенный вес на 1 см² нагрузки определяется характеристиками М50-М250. Если планируется возвести небольшое строение (небольшой одноэтажный домик или баню), то М50 будет вполне достаточно. Но чем массивнее здание – тем прочнее нужен материал.

- Высокие показатели по части теплоизоляции.

- Достаточно высокая огнестойкость. Именно по этой причине красный кирпич используют для изготовления печей, мангалов и т.д.

- Экологичность, а, значит, безопасность для здоровья.

- Прекрасные звукоизоляционные свойства.

Однако, есть у керамического кирпича и минусы. Самый основной, это, пожалуй, цена – керамический кирпич является одним из самых дорогих материалов для строительства, также необходимо пользоваться только высококачественным скрепляющим раствором (чтобы избежать появления высолов).

Рекомендуем прочитать:

Устройство перегородок из кирпича.

Какой купить кирпич М 200?

Силикатный кирпич

Силикатный Кирпич

Силикатные кирпичи как альтернатива керамическим появились сравнительно недавно – что-то около столетия назад. Основное отличие силикатного кирпича от керамического состоит в том, что сырьем для него служит не глина, а песок и известь, которые обрабатываются путем автоклавирования. Если привести сравнение кирпича силикатного и керамического, то по морозостойкости и прочности кирпич из извести не уступает глиняному, а по звукоизоляции – значительно превосходит. Ощутимо отличается и цена на эти два материала.

Но все по некоторым характеристикам силикатный кирпич значительно отстает от своего глиняного аналога:

- Излишнее поглощение влаги. Известь и песок слишком сильно впитывают влагу, потому не рекомендуется использовать силикатный кирпич для строительства дома в местности со слишком высокой влажностью.

- Средняя огнеупорность. Если говорить о стройматериалах вообще, показатели силикатного кирпича нельзя назвать плохими, но красному кирпичу он, безусловно, проигрывает. Потому для строительства печей, каминов и прочего в таком духе белый кирпич не годится.

- Низкая теплопроводность. В какой-то мере она зависит от плотности материала, но все же можно вполне уверенно сказать, что сохраняет тепло этот стройматериал весьма посредственно.

Из-за наличия у силикатного кирпича вышеперечисленных качеств используют его в основном для возведения внутренних перегородок – хорошая звукоизоляция обеспечит комфорт живущим в доме людям, а теплоизоляция в этом случае будет не слишком важна.

Интересные статьи:

Сколько весит облицовочный кирпич?

Средняя цена отделки облицовочным кирпичом.

Какой материал больше подойдет для строительства

Говоря о том, какой кирпич станет лучшим материалом – силикатный или керамический, нужно учитывать все нюансы: климат в месте строительства, размеры дома и многое другое. К тому же мало кто будет строить дом из одного материала от основания до крыши, ведь у каждой разновидности кирпича есть сильные стороны, которые можно применить в той или иной области. Так, красный кирпич станет идеальным вариантом для несущих стен, а также тех элементов, которые контактируют с открытым огнем. Из белого, силикатного кирпича, получатся хорошие внутренние перегородки. К тому же, кирпич отличается не только теми компонентами, из которых его приготовили, но и размером, цветом, наполненностью (различают полнотелые и пустотелые кирпичи) и многим другим параметрам. К примеру, кирпич для облицовки стен будет существенно отличаться по характеристикам от рядового, и т.д. Потому разумнее будет подбирать отдельную разновидность кирпича для конкретной задачи.

Чем керамический кирпич отличается от силикатного

Кирпич используется в строительстве уже более 4 тысяч лет. Сегодня он представлен разнообразием цвета и форм, но при этом основные его преимущества – легкая кладка, прочность и долговечность – сохраняются в любом его виде. Однако все же существует разница между различными видами кирпича.

В зависимости от состава, технологии изготовления, формы и т.д. кирпич может быть нескольких видов: керамический, облицовочный, декоративный, клинкерный, огнеупорный, прессованный, фасонный, или фигурный, пустотелый, тротуарный и т.д. В отдельную группу относится бой кирпича, который является вторичным строительным материалом. Самая распространенная классификация – это та, которая делит кирпич на две большие группы: силикатный и керамический. В чем же отличия этих двух видов?

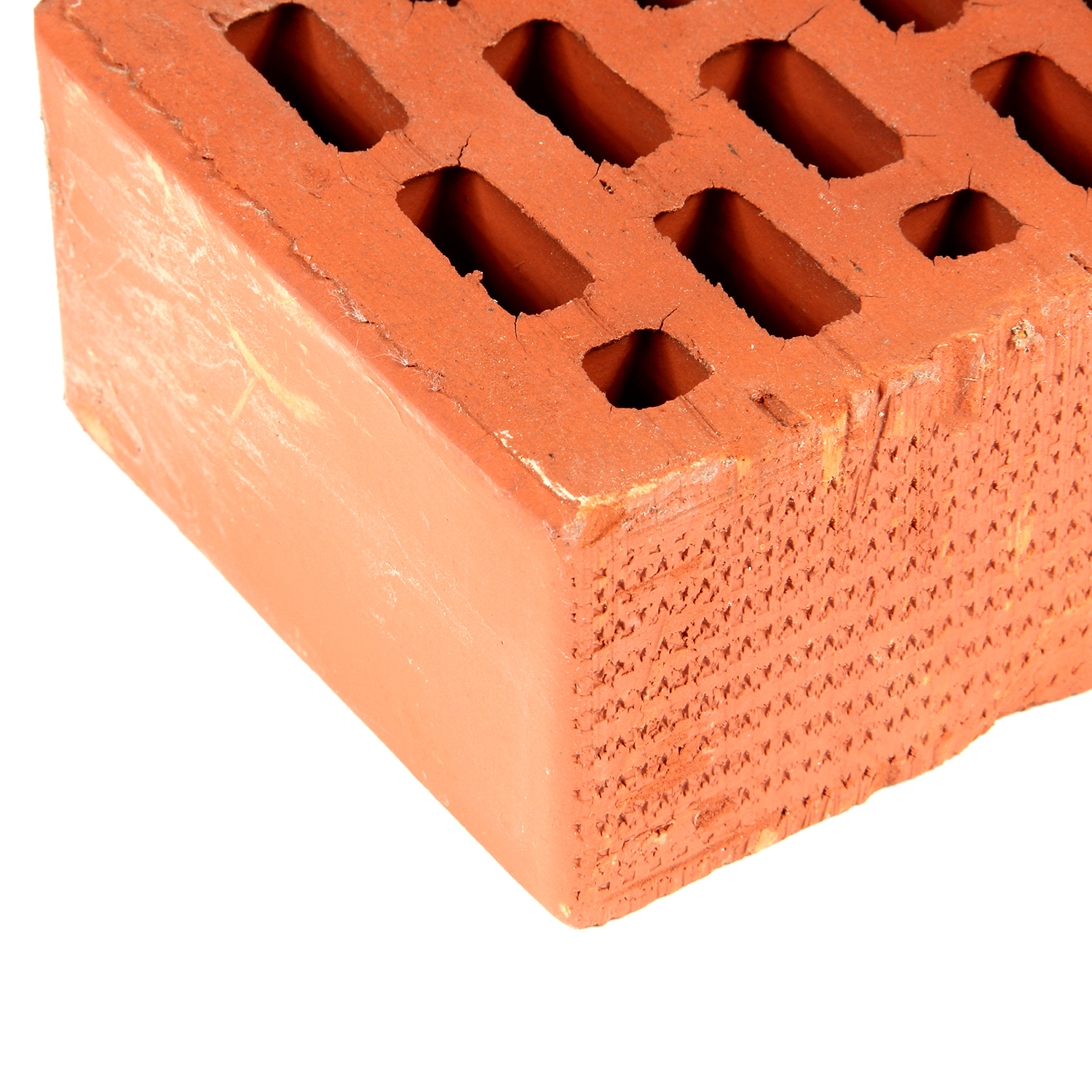

Как получают керамический кирпич и где его применяют

Керамический кирпич получают обжигом глины и глиняных смесей в обжиговых печах. В зависимости от состава глины он может быть красного цвета, желтого или оранжевого. Быстро сохнет и отличается хорошей шумоизоляцией. Также делится на рядовой (строительный), который применяют для внутренней кладки или для внешней с последующей штукатуркой, и лицевой (облицовочный, отделочный).Рядовой кирпич для лучшего сцепления с раствором на внутренней стороне может иметь вдавленный рисунок. Лицевой камень, как правило, пустотелый. Пустоты помогают сохранять тепло. Облицовочным кирпичом считают также фасонный (профильный, фигурный), который используют для кладки арок, столбов, эркеров, дверных и оконных проемов или других сложных форм. Главная функция, которую он выполняет, – декоративная, поскольку он придает изысканности любому интерьеру.

Изготавливается керамический кирпич двумя методами:

1. Пластичным. Глиняная масса с показателем влажности 17-30% выдавливается из ленточного пресса специальным оборудованием и после этого обжигается. Более распространенный вариант.

2. Непластичным. Кирпич, в основе которого – глиняная масса невысокой влажности (8-10%). Менее популярный способ, поскольку такой кирпич не применяют в помещениях с высокой влажностью, он менее востребованный и образует больший процент боя кирпича при перевозке.

Особенности силикатного кирпича

По составу состоит из песка (приблизительно 90%), извести (10%) и добавок. Изготавливают в автоклаве с воздействием пара и высокого давления, характеризуется неприхотливостью, надежностью, устойчивостью к низким температурам и высокой экологичностью. При добавлении пигмента получается необходимый оттенок – синий, малиновый, зеленый, желтый и т.д.Из него нельзя класть фундамент из-за нестойкости к влаге. Также не применяется для кладки печей и труб, поскольку под действием высоких температур начинает разлагаться. Неудобен в штукатурке, потому что высокая гладкость ухудшает сцепление с раствором. Стены, выложенные из силикатного кирпича, тяжеловесные, поэтому требуют особо прочного фундамента. Основное преимущество силикатного кирпича – повышенная звукоизоляция. Именно поэтому его используют для возведения внутренних стен.

Кирпич Керамический, кирпич Силикатный, в чем разница? – ТК БОНОСТРОЙ

Кирпич принято делить: силикатный и керамический. Они имеют одинаковые размеры, но отличаются по составу и способу изготовлению.

Кирпич силикатный состоит из извести и песка при застывании становится прочным, производят его автоклавным синтезом.

Кирпич керамический изготавливают из натуральной глины с минеральными добавками, изготавливают его путём обжига в печи.

Качество и силикатного и керамического кирпича регламентируют ГОСТами.

Характеристики Кирпича.

Размер кирпича. Этот показатель стандартный для всех типов кирпича.

Прочностные показатели кирпича. Определяется прочность по марке кирпича. Прочностные показатели кирпича формируются путём различных воздействий с разными нагрузками на испытуемый кирпич.

Марка кирпича. Значение ,которое определяет прочность, какая нагрузка на кв. см. в килограммах. Марки бывают от низкой к высокой: М-75, М-100, М-125, М-150, М-200, М-250, М-300

Морозостойкость кирпича. Определяется количеством циклов заморозки и разморозки без разрушений, деформации, снижении прочности, количество выдерживаемых при испытании циклов, определяются следующие показатели: F-25, F-35, F-50, F-100 и далее. В нашем центральном регионе с изменчивым климатом, рекомендовано использовать кирпич морозостойкостью F-25.

Виды кирпича

Полнотелый кирпич имеет однородную структуру без отверстий и пустот. У полнотелого кирпича высокие показатели на нагрузку, поэтому такой кирпич используют для возведения фундамента и устройства цокольного этажа.

Пустотелый кирпич имеет сквозные отверстия, пустоты. От полнотелого кирпича отличается лучшими теплоизоляционными свойствами. Используют пустотелый кирпич при возведении стен. По весу пустотелый кирпич также отличается от полнотелого кирпича, он значительно легче, тем самым снижает нагрузку на фундамент дома.

Поризованный кирпич имеет пористую структуру, а также сквозные отверстия, пустоты. Благодаря данным свойствам, поризованный кирпич является легким и теплосберегаемом материалом. Строители используют поризованный кирпич для возведения стен дома

Цвет кирпича. Облицовочный кирпич выбирается по цвету. Производители выпускают облицовочный кирпич разных оттенков. Цветной кирпич получают путём смешивания различных сортов природной глины с добавлением желаемых красителей. Цвет- это основной показатель при выборе облицовочного кирпича.

Кирпич делиться на три вида по назначению.

Кирпич строительный, используют для строительства стен дома.

Кирпич облицовочный, используют для отделки дома в основном с внешней строны, но так же используют для декорирования внутри дома.

Кирпичи огнеупорные, используются для сооружения печей, каминов, вентканалов, он отличается своими специальными, огнеупорными свойствами.

Компания Бонострой предлагает качественный облицовочный и рядовой строительный кирпич. Доставку осуществляем манипулятором с разгрузкой либо фурой-длинномером. Обратившись в компанию Бонострой, Вы получите кирпич заводского качества и полезную информацию о материале.

Руководство по выбору блоков

: типы, характеристики, применение

Кирпичи состоят из обожженных керамических, глиняных или цементных материалов, нарезанных определенной формы, например прямоугольника, и используемых для строительства стен или печей или для мощения поверхностей. Кирпичи различаются по составу материала, размеру и форме и включают изделия для конкретных применений, такие как огнеупорные кирпичи или огнеупорные кирпичи, кислотные кирпичи для полов и кирпичи для каменных кладок.

Материалы

Кирпичи производятся из таких сырьевых материалов, как глина, бетон, силикат кальция или сланец, смешанные с определенным количеством воды.Их формуют или прессуют, а затем сушат в печи до твердости. Относительно новый тип кирпича, состоящий из летучей золы, побочного продукта сжигания угля, появился на рынке в 2007 году. Кирпичи из летучей золы так же прочны, как и традиционные глиняные кирпичи, но они могут содержать небольшое количество загрязнителей, таких как тяжелые металлы. .

Технические характеристики

Кирпичи различаются соотношением сырья и воды и способом их образования. Например, в процессе получения твердого бурового раствора используется 12-15% воды, а формованные кирпичи выдавливаются через фильеру.В процессе мягкого глиняного раствора используется 20-30% воды, и в формах формируются кирпичи. В процессе сухого прессования используется меньше воды, чем в предыдущих двух, всего на 10%, и кирпичи формируются в формах под высоким давлением. Все типы кирпича сушатся в печах или печах для обеспечения надлежащих характеристик, таких как долговечность, твердость и атмосферостойкость. Соотношение материала и воды, процесс формования, температура и время пребывания в печи зависят от того, как будут использоваться готовые кирпичи.

Приложения

- Красный кирпич используется для возведения стен из кирпичной кладки или несущих конструкций.

- Огнеупорные кирпичи, или огнеупорные кирпичи, производятся из глин, которые добываются глубже и содержат меньше примесей. Они устойчивы к нагреванию и могут использоваться в печах.

- Кислотные кирпичи используются для изготовления промышленных полов, поэтому они должны быть плотными и прочными. Кислотные кирпичи изготавливаются из высококачественного сланца, который сушат при высоких температурах в течение длительного периода времени для обеспечения однородной плотности.

Строительство стен или мощение полов из кирпича предполагает использование строительного раствора для соединения кирпичей друг с другом.Раствор обычно состоит из портландцемента, кладочного цемента, извести и других заполнителей. Смесь зависит от того, насколько грубым или мелким должен быть раствор для нанесения. Кирпичи укладываются вместе со слоем раствора между каждым кирпичом, связывая его с окружающими кирпичами. Узоры, используемые для возведения стен или других конструкций или для мощения полов, различаются в зависимости от области применения. Некоторые из распространенных моделей включают фламандскую или голландскую облигацию, в которой более короткие кирпичи, называемые заголовками, чередуются с более длинными кирпичами, называемыми подрамниками.Этот вид рисунка часто используется для несущих стен. Другие варианты этого чередующегося паттерна включают английскую облигацию, облигацию «Крысиную ловушку», облигацию Монаха и облигацию заголовка. Рисунки для тротуарной плитки включают в себя «Корзиночку» и «елочку». Более сложные узоры выбраны из эстетических соображений, а простые узоры используются для кирпичных поверхностей, которые будут покрыты штукатуркой или лепниной.

Характеристики

Кирпичи являются экологически чистым строительным материалом, так как они производятся с использованием обильного сырья, они долговечны, долговечны и эффективны при поддержании постоянной температуры, и они полностью пригодны для вторичной переработки в конце своего срока службы.

Дополнительная информация

CR4 Community — Огнеупорные кирпичи во влажном состоянии

Engineering360 — Кирпич улучшает поглощение сейсмических волн в зданиях

IEEE Spectrum — Роботы строят большие конструкции из кирпичей и бетона

IEEE Spectrum — Электроэнергия делает строительный раствор для блоков нанотрубок

Изображение предоставлено:

Уула Лехтинен / CC BY-SA 3.0

Silica Brick — обзор

6.8.2 Высокотемпературная карбонизация (HTC)

Высокотемпературная карбонизация осуществляется при температуре от 900 до 1200 ° C.Основная цель этого процесса — получение твердого некреативного кокса, пригодного для использования в металлургии. Более конкретно, кокс, образующийся при 900 ° C, подходит для литейного производства, в то время как доменный кокс производится при температуре от 950 до 1050 ° C. Тем не менее, при более высоких температурах 1100–1200 ° C, кокс производится методом Beehive Coke Oven и используется для некоторых специальных применений. Таблица 6.12 ниже показывает ISI-спецификацию кокса, полученного методом HTC.

Таблица 6.12. Свойства кокса (спецификация ISI)

| Летучие вещества | 2.0% |

| Сера в коксе | 0,70% (максимум) |

| Фосфор в коксе | 0,30% (максимум) |

| Пористость | 35-48% |

| Индекс слюды на 40 мм | 75% |

| Micum-index меньше 10 мм | 14% (максимум) |

| Индекс раздробленности 38 мм | 85% (максимум) |

| Индекс раздробленности 12,5 мм | 97 (минимум) |

| Фактор устойчивости на 1 дюйм | 40 минимум |

На практике угли разных сортов смешивают вместе, чтобы получить кокс с указанными выше характеристиками.Это требует знания характеристик коксования различных углей. Обычно коксовые свойства угля ухудшаются при хранении, и, если не будут приняты адекватные меры для предотвращения окисления, кокс, образующийся в процессе HTC, окажется низкого качества.

Дилатометрические исследования в постпластической зоне выявили наличие двух пиков скорости сокращений, связанных с первичными и вторичными факторами образования трещин. Основная сила образования трещин имеет тенденцию контролировать размер кусков на выходе из коксовой печи.Второе влияет на менее серьезную систему трещин, которая проявляется только тогда, когда детали, сформированные таким образом, подвергаются более сильным нагрузкам, как, например, при испытании на разрушение; отсюда соотношение между высотой первого и второго пиков на кривой скорости сжатия и размером кокса и прочностью на раздробление соответственно. Ни коксовая мелочь, ни антрацит не демонстрируют сжатия в области первого пика сжатия, в то время как при температуре второго пика или около нее антрацит не сжимается.Если указанное выше соотношение верно, то добавление антрацита или мелочи к коксующемуся углю должно уменьшить первый пик и увеличить средний размер кокса, полученного из такой смеси. Точно так же уменьшение второго пика за счет добавления мелочи должно привести к улучшению индекса раздробленности кокса. Однако антрацит, который не может повлиять на второй пик в такой же степени, должен иметь заметный эффект. Все эти постулаты проверены экспериментально. Кроме того, было показано, что кальцинирование антрацита и снижение содержания в нем летучих веществ постепенно снижает его второй пик скорости сжатия.Сравнение кокса, полученного без каких-либо добавок, с необработанным антрацитом и кальцинированным антрацитом, показало, что необработанный антрацит влиял только на средний размер, тогда как кальцинированный антрацит увеличивал средний размер в большей степени и улучшал ударопрочность, таким образом подтверждая предполагаемую взаимосвязь. Однако количества ветерка и антрацита, которые могут быть включены в смесь, могут быть ограничены их влиянием на стойкость к истиранию; оба вызывают ухудшение после определенных уровней добавления в зависимости от сортировки.В случае высоколетучих углей более жидкие паровые угли с низким содержанием летучих веществ могут помочь компенсировать это, и там, где необходим контроль размера, прочности и сопротивления истиранию, эти паровые угли выполняют важную функцию. Размер модификатора коксования важен, и обычно он тонко измельчается. Крупные инертные частицы неправильной формы создают напряжения и распространяют трещины, поскольку полукокс сжимается вокруг них, ослабляя коксовый продукт и снижая его сопротивление истиранию, что ухудшает его свойства, а не улучшает его свойства.

Исследование пилотной установки HTC, проведенное Дасгуптой и др. (CFRI, Дханбад), выявило критические конструктивные и эксплуатационные параметры. На рисунках 6.48 и 6.49 показан вид этой пилотной установки, а на рис. 6.50 показана схема извлечения побочных продуктов. На этом заводе батарея печей состоит из трех печей средней шириной 14, 16 и 18 дюймов, высотой 4 фута и длиной 9 футов. Печи построены из чистого кварцевого кирпича и имеют производительность 980, 1100 и 1180 кг угля на загрузку. Печи по-прежнему представляют собой составные регенеративные печи с обычным газовым обогревом, и каждая печь снабжена 8 нагревательными трубками, 4 на подъемнике и 4 на стороне кокса, а также 2 самонастраивающимися дверцами, 2 загрузочными отверстиями и 1 подъемной трубой (для выхода газообразные продукты).Каждая нагревательная стенка снабжена камерой регенератора, состоящей из двух частей, для облегчения нагрева как газа, так и воздуха в случае сжигания обедненного газа. В основном работает механизм реверсирования отопительного газа, реверсирование выполняется каждые 30 мин. Отходящие газы из регенераторов попадают в обозначенный ниже дымоход отработанного газа через камеры для отработанного тепла и выводятся в атмосферу. Ежедневная производительность аккумулятора в сухом виде составляет около 3500 кг при подзарядке и 3850 кг при штамповке с температурой дымохода. 1250 ° С.Время карбонизации для 14, 16 и 18 дюймовых печей составляет примерно 14, 17 и 19 часов соответственно. Плунжерный вагон с электрическим приводом, снабженный дверным экстрактором, выталкивает заряды из печей к коксовой пристани, выложенной кирпичом, через направляющую для кокса. Раскаленный кокс гасят водой из шланга. Тарана также снабжена нивелиром и устройством для штамповки или сжатия заряда. Штампованный заряд вводится в печь сбоку. Кокс с пристани может быть доставлен в систему грохочения кокса для разделения на фракции размером +38 мм, 40–13 мм и 18–13 мм, или может быть вручную просеян до более крупных диапазонов размера от 6 до 0.5 дюймов, как это обычно делается.

6.48. Вид на пилотную батарею со стороны толкателя.

6.49. Завод побочных продуктов.

6.50. Технологическая схема участка побочных продуктов опытной установки высокотемпературной карбонизации.

Газообразные продукты карбонизации проходят через подъемную трубу из чугуна и магистраль грязного газа (4-дюймовая труба) в первичные охладители (вертикальные трубчатые конденсаторы диаметром 400 мм, высотой 600 мм и 30 м в охлаждающей поверхности для каждого, с циркуляция материала внутри трубок) по одному на каждую печь, для конденсации смолы и щелока в газах.Выхлопные газы из первичных охладителей смешиваются и проходят через обычный электростатический очиститель для удаления смолистого тумана, все еще остающегося в газе. В съемнике прикладывается напряжение порядка 30 000–40 000 В. Затем газы всасываются вытяжным устройством с радиальным потоком (также имеется один резервный), который подает около 250 мм водяного столба в конечный охладитель (вертикальный трубчатый конденсатор, диаметром 4000 мм, высотой 5000 мм и поверхностью охлаждения 25 м 2 ), когда газы проходят через аммиачный скруббер с диаметром 1 дюйм.берл-седла в двух секциях; вода распыляется сверху со скоростью 25 галлонов / ч (диаметр 400 мм, высота 10000 мм и поверхность 260 м 2 ).

NH 3 и часть H 2 S, содержащиеся в газе, абсорбируются водой, и эта вода из скруббера уходит в канализацию. Наконец, газы проходят в газгольдер емкостью 150 м 3 , из которого часть газа подается обратно в печи для нагрева. Предусмотрена возможность циркуляции части газа в основной газовый поток перед эксгаустером для регулирования всасывания в эксгаустер.Конденсированная смола и щелок из газовой магистрали собираются в резервуар для улавливания смолы. Конденсат из охладителей, электрораспылителя и эксгаустера собирается в резервуар низкого уровня и перекачивается обратно в резервуар для улавливания смолы, откуда он попадает в резервуар для всасывания (диаметр 1000 мм, высота 1200 мм) и перекачивается в резервуар. декантер, в котором деготь и щелок разделяются под действием силы тяжести. Графин имеет диаметр 800 мм, высоту 6500 мм. Густая смола из нижней части собирается в цилиндрическом резервуаре для хранения, а щелок из верхней части декантера перетекает в промежуточный резервуар, где постоянный поток возвращается во всасывающий резервуар и присоединяется к основному потоку конденсата.Избыточный раствор из промежуточной емкости можно слить. Часть щелока из верхней части декантера нагревается за счет рециркуляции в конической нижней части перед перекачкой в подъемные трубы для распыления. На рис. 6.51 показаны результаты карбонизации в трех печах. О ходе карбонизации свидетельствует зависимость температуры коксовой массы от времени для трех печей при температуре дымовых газов около 1250 ° C. Центр массы кокса остается при температуре около 100 ° C в течение 4, 6 и 10 часов для 14, 16 и 18 дюймов.широкие духовки.

6.51. Скорость карбонизации в трех печах.

Более или менее такая же практика применяется в реальной работе коксовых печей на сталелитейных заводах, но для выделения побочных продуктов на начальной стадии используется промывное масло для выделения «бензольной» или легкой фракции нефти (кипение 170 ° С). Эта фракция преобладает в бензоле (70%), толуоле (20%) и ксилоле (4%). и имеют коммерческое значение для извлечения этих химикатов, находящихся в высоких концентрациях на первом этапе.Промывочное масло растворяет БТК, его можно регенерировать и использовать снова. Стандартное промывочное масло — это нефтепродукты 7distilleries, фракция 230–300 ° C. Были предложены различные типы масел для извлечения бензола путем абсорбции. Таким образом, были предложены тетралин, каменноугольное масло (фракция креозота), зеленое антраценовое масло и различные нефтяные фракции, но из них только креозотовое масло и нефтяное масло получили универсальное применение. Работа в CFRI, Дханбад также привела к выбору выбранной фракции гудрона HTC и LTC для извлечения бензола.В последних исследованиях фракции дегтярного масла HTC оказались более эффективными, чем нефтяное масло, для абсорбции бензолов (90–95% газа). Характеристики масла LT-tar сравнимы с характеристиками масла HT-tar в отношении характеристик абсорбции бензола.

(PDF) Малоизвестные факты о силикатном кирпиче и пожарах

— плотность пустотелого кирпича 1135 … 1577 кг / м3;

— плотность полнотелого кирпича 1840 … 1933 кг / м3;

3. Высокое водопоглощение (и гигроскопичность) — до 7.0,8% (в особых случаях до

до

16%) по весу и, как следствие, быстрое разрушение при воздействии влаги. Так как

хорошо и быстро впитывает влагу, при выполнении кладки часто требуется дополнительная технологическая операция

— принудительное смачивание кирпича, чтобы исключить быстрое впитывание

воды из цементно-песчаного раствора. Требуется защита от дождя. При наклонном дожде

(дождь) незащищенная кладка из силикатного кирпича может впитать до 11 литров влаги на 1

м2 поверхности.Дожди идут, как правило, осенью, а ночное понижение температуры замораживает

влаги в порах. При замерзании влага увеличивает свой объем на 9% и разрушает

наружных поверхностных слоев кладки. Из-за высокого водопоглощения высокая степень образования высолов на кладке

, которые образуются в результате миграции солей

из кладочного раствора, грунтовых вод и даже воздуха. Высолы на силикатной кирпичной кладке

практически не видны и смываются дождями в ближайшие годы эксплуатации

.Соли удаляют раствором уксусной кислоты, 5% -ным раствором соляной кислоты или раствором аммиака

, после высыхания стену необходимо покрыть щелочным акриловым лаком или водным раствором гидрофобизаторов

, либо оштукатурить водостойким штукатурным слоем. Все это приводит к увеличению эксплуатационных расходов

.

4. Относительно высокой хрупкости способствует браку (трещины, рывки, отскоки)

с низкой культурой транспортировки и разгрузки кирпича.

5. Не устойчив к кислым и щелочным агрессивным средам.

6. Не выдерживает высоких температур

Установлено, что при нагревании силикатного кирпича до 200 ° С его прочность увеличивается, затем

начинает постепенно снижаться и при 600 ° С достигает исходной. При 800 ° С она

резко снижается из-за разложения гидросиликатов кальциевого цемента, скрепляющих кирпичи

. Повышение прочности кирпича при прокаливании до 200 ° С составляет

, что сопровождается увеличением содержания растворимого SiO2, что указывает на дальнейшее протекание

реакции между известью и кремнеземом.[2].

МАЛОИЗВЕСТНЫЕ ФАКТЫ.

На основании последних статистических данных о пожарах в Российской Федерации можно сделать вывод, что около

71,1% пожаров происходит в жилых домах, 29,4% из которых построены из силикатного кирпича [3-

4]. Поэтому актуальна проблема воздействия высоких температур на конструкции из силикатного кирпича

.

О степени огнестойкости конструкций из каменных материалов можно судить по их

фактическим пределам огнестойкости.Так, по второму предельному состоянию по огнестойкости стены и перегородки из полнотелого и пустотелого силикатного кирпича

имеют предел огнестойкости: при толщине стен

65 мм — 0,75 h, 120 мм — 2,5 h, а при толщина стен ненесущих конструкций

250 мм — не менее 5,5 ч. (См. Методические указания по определению

предрабочей огнестойкости строительных конструкций, параметров пожарной опасности материалов.

Конструкция противопожарной защиты. Справочный материал. РАЗРАБОТАН ОАО «НИЦ«

Корпус

»(д.т.н., профессор А.И. Звездов), ЦНИИСК

сооружения (ЦНИИСК) им. В.А. Кучеренко ОАО« НИЦ «

Строительство» (доктор технических наук) , Профессор И.И. Ведяков; д.т.н.

, профессор Ю.В. Кривцов; к.э.н., старший научный сотрудник И.Р. Ладыгин; канд.Н., Старший

научный сотрудник В.В. Пивоваров; В.В. Яшин; П.П. Колесников), при участии

Ассоциация холдингов «КрылаК» (д.э.н., проф. А.К. Микеев;

к.т.н., старший научный сотрудник Носов Е.Н.; Постников М.В.)).

В некоторых случаях устранить возгорание в кратчайшие сроки невозможно.

При таких пожарах температура в помещении может превышать 1000… 1500 ° C в зависимости от

следующих факторов: пожарной нагрузки, продолжительности воздействия огня, теплопроводности материала,

конвективных процессов и т. Д. Важную роль играет время прихода пожара

3

E3S Web of Conferences 138, 01009 (2019)

CATPID-2019

https://doi.org/10.1051/e3sconf/201913801009

Традиционная керамика | Британника

Традиционная керамика , керамические материалы, полученные из обычного природного сырья, такого как глинистые минералы и кварцевый песок.Благодаря промышленным процессам, которые в той или иной форме практиковались на протяжении веков, из этих материалов превращаются такие знакомые продукты, как фарфоровая посуда, глиняный кирпич и плитка, промышленные абразивы и огнеупорные футеровки, а также портландцемент. В этой статье описаны основные характеристики сырья, обычно используемого в традиционной керамике, и дан обзор общих процессов, которые используются при изготовлении большинства традиционных керамических изделий. Из этого обзора читатель может перейти к более подробным статьям по отдельным видам керамических изделий, ссылки на которые приведены в конце статьи.

Традиционные керамические предметы почти так же стары, как и человечество. Естественные абразивы, несомненно, использовались для заточки примитивных деревянных и каменных инструментов, а фрагменты полезных глиняных сосудов были найдены в период неолита, примерно 10 000 лет назад. Вскоре после того, как были изготовлены первые сосуды из сырой глины, люди научились делать их более прочными, твердыми и менее проницаемыми для жидкостей путем сжигания. За этими достижениями последовали изделия из структурной глины, в том числе кирпич и черепица.Кирпичи на глиняной основе, усиленные и упрочненные волокнами, такими как солома, были одними из первых композитных материалов. Художественное использование керамики также достигло высокой степени изощренности, особенно в Китае, на Ближнем Востоке и в Америке.

С наступлением эпохи металлов около 5000 лет назад первые кузнецы использовали тугоплавкую природу обычного кварцевого песка для изготовления форм для литья металлов — практика, которая до сих пор используется в современных литейных цехах. Греки и римляне разработали цемент на известковом растворе, и римляне, в частности, использовали этот материал для строительства замечательных сооружений гражданского строительства, некоторые из которых сохранились и по сей день.Промышленная революция 18-го и 19-го веков привела к быстрым улучшениям в обработке керамики, а в 20-м веке наблюдался рост научного понимания этих материалов. Даже в век современной передовой керамики традиционные керамические изделия, производимые в больших количествах с помощью эффективных и недорогих методов производства, по-прежнему составляют основную часть продаж керамики во всем мире. По масштабам работы предприятия могут соперничать с предприятиями металлургической и нефтехимической промышленности.