Содержание

сварочный аппарат для полипропиленовых труб, нюансы процесса сварки, видеоинструкция сварки труб из пластика

На сегодняшний день пластиковые трубы полностью вытеснили из рынка металлические и чугунные трубы. Основные превосходства пластика это отсутствие коррозии, длительный срок эксплуатации, простой монтаж. Их отличительная особенность также довольно низкая цена по сравнению с аналогами. Такие трубы не теряют свою прочность с годами, а также очень удобно то, что всегда можно легко исправить некачественное соединение с помощью муфт.

Когда приходит время менять старые ржавые трубы на новые пластиковые, задумываешься, как их крепить и соединять между собой. Прошли те времена, когда вызывали сантехников, для замены водопровода, канализации или отопления в доме. С пластиковыми трубами даже тот, кто не имеет навыков в работе с сантехникой, может с лёгкостью поменять водопровод самостоятельно. Необходимо только изучить основы работы и придерживаться определенных правил монтажа и дальнейшей эксплуатации.

Необходимые материалы и инструменты

Итак, вам понадобятся:

- муфты соединительные;

- трубы полипропиленовые;

- выходы с металлической резьбой МРВ и МРН;

- уголки на 45 и 90 градусов;

- специальные ножницы для пластика;

- клипсы, которые крепят трубы к стене;

- паяльник;

- рулетка и карандаш;

- герметик;

- лён (для лучшего соединения фитингов).

Если не занимаетесь профессионально прокладыванием пластиковых труб, а планируете всего лишь замену своих, то покупка паяльника может стать совершенно ненужной. В этом случае выходом будет просто взять сварочный аппарат в аренду. Это можно сделать там же, где вы будете приобретать трубы для работы.

Прежде, чем приступить к пайке пластиковых труб, необходимо знать их классификацию и параметры. На рынке существует четыре вида пластиковых труб:

- PN 10— тонкостенная труба (рабочее давление составляет 1 МПа).

Наиболее подходящий материал для водяного теплого пола(+45° С) и холодного водовода (до + 20° С).

Наиболее подходящий материал для водяного теплого пола(+45° С) и холодного водовода (до + 20° С). - PN 16 — применяется в отопительных системах с невысоким давлением и для водопровода холодной воды.

- PN 20— универсальная труба (рабочее давление 2МПа). Применяется в системе водопровода холодной и горячей воды (+80° С).

- PN 25— труба армированная алюминиевой фольгой (рабочее давление 2,5 МПа. Используется в отопительных системах и водопроводе с высокой температурой (+95° С).

Процесс сварки пластиковых труб

Основные этапы:

- Включаем сварочный аппарат. При включении индикатор на кнопке должен светиться. Затем сварочный аппарат должен нагреться. Время нагрева составляет обычно 10−30 минут, это зависит от окружающей температуры. Можно приступать к работе, когда аппарат нагреется до 260 градусов. Если сварочным аппаратом работают впервые, нужно подождать ещё 5 минут после нагрева, а потом начинать работу.

- Одновременно вставить трубу и фитинг в сварочную насадку по одной оси. Нагреваем аппарат до температуры указанной в таблице (в зависимости от диаметра трубы).

- После того, как нагрелся фитинг и труба, вынимают их из сварочного аппарата и сразу же соединяют их. Необходимо удерживать детали неподвижно на протяжении указанного времени.

- Когда место сварки остыло, детали готовы к применению.

Данное соединение очень прочное и герметичное, может выдержать любую степень давления.

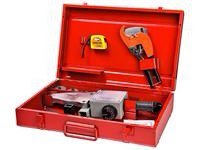

Сварочный аппарат состоит из терморегулятора, ручки и нагревательной плиты. В нагревательной плите имеются два отверстия, в них вставляются трубы и производится сварка элементов. Насадки сварочного аппарата отличаются, потому что во время сварки применяют трубу и фитинг, которые различны по диаметру.

Наиболее распространенные трубы с внешним диаметром 32 и 20 мм. Их применяют в водопроводных и отопительных системах. На каждой пластиковой трубе имеется маркировка о диаметре. В комплект аппарата для сварки пластиковых труб входит четыре пары сварных элементов, с помощью них можно крепить трубы с различным диаметром (от 20-ти до 40 мм). Такой сварочный аппарат невозможно изготовить самому, потому что его детали покрыты тефлоновым напылением. Конечно, можно выточить некоторые детали на станке, но без тефлонового покрытия пластик при нагревании прилипает к металлу.

На каждой пластиковой трубе имеется маркировка о диаметре. В комплект аппарата для сварки пластиковых труб входит четыре пары сварных элементов, с помощью них можно крепить трубы с различным диаметром (от 20-ти до 40 мм). Такой сварочный аппарат невозможно изготовить самому, потому что его детали покрыты тефлоновым напылением. Конечно, можно выточить некоторые детали на станке, но без тефлонового покрытия пластик при нагревании прилипает к металлу.

Правила сварки труб из пластика

- Обезжиривание поверхностей свариваемых деталей, является очень важным требованием, которое иногда не соблюдается. Значительно ниже будет качество сварки, если не провести обезжиривание. Перед началом процесса внутреннюю поверхность фитинга и торец трубы необходимо протереть спиртом. Это способствует лучшей адгезии поверхностей, а также удаляет мелкие частицы и пыль. Перед установкой насадки также осматривают и обрабатывают поверхности спиртом.

Если необходимо удаляют лишний расплавленный пластик, это следует делать очень осторожно, чтобы не повредить тефлоновое покрытие.

Если необходимо удаляют лишний расплавленный пластик, это следует делать очень осторожно, чтобы не повредить тефлоновое покрытие.

- Не мало важным моментом является разметка, так как необходимо точно определить глубину посадки пластиковой трубы. У фитингов разного диаметра различная глубина посадки. Поэтому перед сваркой пластиковых труб измеряют глубину с помощью линейки или штангенциркуля. Если не сделать измерения можно ввести трубу в соединяемую деталь глубже, чем требуется. Может произойти запайка трубы или сузится сечение проходного отверстия.

- Опытные сантехники могут определить глубину на глаз. Разметка довольно хлопотное и длительное занятие. Для того чтобы сэкономить время и облегчить замер, можно изготовить специальное приспособление. Его делают из трубы большего диаметра. Например, для трубы диаметром 20 мм, подойдёт отрезок трубы 32 мм. У трубы 20 мм в диаметре глубина посадки составляет 15 мм, от трубы диаметром 32 мм отрезаем кольцо шириной 15 мм.

Таким кольцом можно точно делать разметку. Это приспособление очень удобно, когда соединяют большое количество сварных элементов. К кольцу можно припаять или приклеить пластиковое дно для большего удобства. Эти кольца используют для всех видом труб, кроме трубы, у которой диаметр больше 32 мм.

Таким кольцом можно точно делать разметку. Это приспособление очень удобно, когда соединяют большое количество сварных элементов. К кольцу можно припаять или приклеить пластиковое дно для большего удобства. Эти кольца используют для всех видом труб, кроме трубы, у которой диаметр больше 32 мм.

Как правило, пайкой пластиковых труб занимается один человек на ровной и твердой поверхности — на полу или на столе. Но иногда при сборке трубопровода требуется ещё один человек. При сварке обычно один человек держит сварочный аппарат, а другой соединяет трубу и фитинг. Сначала соединяют с горячими насадками, а потом между собой. Одному человеку тяжело быстро снять и трубу, и фитинг. Один элемент может остаться в аппарате, а чтобы этого не произошло, помощник должен быстро помочь с извлечением.

Во время сварки пластиковых труб нужно действовать очень быстро. Следует соблюдать время нагрева соединяемых элементов. Для каждого диаметра индивидуальное время нагрева.

Таблица времени сварки

| Наружный диаметр трубы (мм) | Время нагревания (сек.) | Время соединения (сек.) | Время охлаждения (мин.) |

| 16 | 5 | 4 | 2 |

| 20 | 7 | ||

| 25 | 7 | ||

| 32 | 8 | 6 | 4 |

| 40 | 12 | ||

| 50 | 18 | ||

| 63 | 24 | 8 | 6 |

| 75 | 30 | 10 | 8 |

Эксплуатация сварочного аппарата

Аппарат для сварки пластиковых труб фактически самый важный инструмент в данном виде работ. Поэтому его правильное хранение и использование крайне важны. Чтобы продлить срок эксплуатации сварочного аппарата, следует соблюдать некоторые правила:

- Насадки сварочного аппарата покрыты тефлоном, что препятствует образованию нагара.

После каждой операции с помощью деревянной лопатки следует удалить остатки пластика и нагара. Когда аппарат остыл остатки пластика удалять нельзя, так как можно деформировать или повредить тефлоновое покрытие, что приведёт к поломке устройства.

После каждой операции с помощью деревянной лопатки следует удалить остатки пластика и нагара. Когда аппарат остыл остатки пластика удалять нельзя, так как можно деформировать или повредить тефлоновое покрытие, что приведёт к поломке устройства. - Первое сваривание производят через 5 минут после того, как аппарат был разогрет. С трубы (PN 25) следует снять два внешних слоя: полипропилена и алюминия, с помощью шейвера, и только после этого можно проводить сварку.

- Работать аппаратом для сварки пластиковых труб можно только при окружающей температуре выше 0 °C.

- Во время сварки труб после их соединения не рекомендуется прокручивать или смещать детали в период остывания. Выполнять все соединения нужно быстро, уверенно, располагая детали в одной оси. Если же соединение было сделано не качественно, нужно отрезать место сварки и повторно произвести сваривание.

Следуя вышесказанному можно резюмировать, что пайка пластиковых труб не представляет собой особых сложностей. Достаточно придерживаться всех правил монтажа, и вы гарантированно получите комфортную и надежную работу вашей системы водоснабжения или отопления.

Достаточно придерживаться всех правил монтажа, и вы гарантированно получите комфортную и надежную работу вашей системы водоснабжения или отопления.

Видео сварки пластиковых труб

Оцените статью: Поделитесь с друзьями!

Сварка полипропиленовых труб — видео урок

Полипропилен это экологически чистый и надежный материал, который применяется для изготовления труб с середины прошлого века. Преимущества полипропиленовых труб перед металлическими неоспоримы – это долговечность, надежность, экономичность и стойкость к коррозии. Хотите научить правильной сварке полипропиленовых труб, смотрите видео в конце этой статьи.

Как подготовить сварочный аппарат к работе

Прежде всего, следует проверить контактные поверхности аппарата для сварки и при необходимости очистить их. Для этого используют грубую бумажную салфетку, которую предварительно смачивают в спирте.

Затем следует установить на регуляторе аппарата температуру в 260 С. Включить его в сеть и нажать кнопку «включение аппарата».

После включения сварочного аппарата, нужно незамедлительно установить его на струбцину и установить на нем насадки. Время нагревания аппарата зависит от температуры воздуха и составляет обычно 15-20 минут.

Как подготовить полипропиленовую трубу

Сварка полипропиленовых труб, видео это хорошо демонстрирует, должна начинаться только после их правильной подготовки. Нужно отрезать кусок трубы необходимого размера. Затем следует измерить размер свариваемой зоны и отметить ее границы маркером или простым карандашом. При сварке армированной полипропиленовой трубы, сначала нужно зачистить алюминиевый слой.

Как осуществляется сама сварка

Сначала следует проверить, достаточно ли нагрелся сварочный аппарат. Если это так, то нужно поднести одновременно и трубу и фитинг к насадкам аппарата и начать их движение на насадки. Следует выдержать необходимое время для нагрева трубы и фитинга.

Следует выдержать необходимое время для нагрева трубы и фитинга.

Затем следует одновременно снять трубу и фитинг с насадок и закончить сварку, вставив трубу в фитинг. Не забудьте проконтролировать полученный результат.

Сварка завершена. Не забудьте выключить сварочный аппарат и дайте ему остыть. Нельзя пытаться ускорить время остывания, полив аппарат водой, так как его система термосопротивления может выйти из строя.

Сварка полипропиленовых труб,монтаж полипропиленовых труб,монтаж труб ПП видео

Трубы полипропиленовые соединяются между собой при помощи контактной сварки в раструб, которая является основным способом соединения труб полипропиленовых и делится на четыре этапа:

- резку труб по размерам,

- нагревание соединяемых участков труб,

- соединение труб между собой,

- охлаждение готового трубного соединения.

Подготовительные работы при сварке полипропиленовых труб

Сварка полипропиленовых труб, при всей своей технологичности, требует внимательного отношения во время предварительных работ по подготовке сварки. Прежде чем приступить к сварочным работам, необходимо внимательно осмотреть свариваемые детали и тщательно подготовить трубы к сварке. Соединяемые детали должны быть без сколов и трещин. Для того чтобы избежать возникновения подобных повреждений труб полипропиленовых, разгрузка и погрузка труб полипропиленовых, а также их транспортировка, должны осуществляться в условиях температуры наружного воздуха не ниже минус десяти градусов Цельсия.

Прежде чем приступить к сварочным работам, необходимо внимательно осмотреть свариваемые детали и тщательно подготовить трубы к сварке. Соединяемые детали должны быть без сколов и трещин. Для того чтобы избежать возникновения подобных повреждений труб полипропиленовых, разгрузка и погрузка труб полипропиленовых, а также их транспортировка, должны осуществляться в условиях температуры наружного воздуха не ниже минус десяти градусов Цельсия.

При подготовке деталей к свариванию, обязательным условием должно быть проведение обезжиривания свариваемых поверхностей и тщательная очистка их от грязи.

Сварка полипропиленовых труб

Стенки у деталей не должны быть ослаблены, перед монтажом проверяется степень функциональности закрывающих деталей. Резьба на деталях проверяется при помощи противоположной детали. Фитинги одеваются на оправку, проверяются на предмет свободной посадки. Шатающиеся на оправке фитинги отбраковываются в безусловном порядке.

При низкой температуре уличного воздуха, сварка полипропиленовых труб производится только при условии начального прогрева соединяемых деталей. Перед началом монтирования полипропиленовых труб, они выдерживаются в тёплом помещении не менее двух часов.

Перед началом монтирования полипропиленовых труб, они выдерживаются в тёплом помещении не менее двух часов.

Если сварка полипропиленовых труб предусматривает использование армированных деталей, то, в безусловном порядке, перед началом работ, на концах армированной трубы снимается слой фольги на длину участка предполагаемой глубины сварки. Для снятия фольги используется специальная зачистка.

Процесс сварки полипропиленовых труб

Сварка полипропиленовых труб производится электросварочным аппаратом для полифазной сварки, в комплекте которого имеются сварочные насадки необходимых размеров. При сваривании пластиковых труб необходимо наличие контактного термометра, резака или специальных ножниц, измерительного устройства, маркирующего устройства. Если диаметр соединяемых деталей превышает пятьдесят миллиметров, обязательно наличие шабера и монтажного устройства для сварки.

Перед началом сварки к сварочной машине прикрепляют нагревающие насадки, тщательно очищают тефлоновую поверхность от загрязнений при помощи ветоши и спирта, регулятором устанавливают нагрев на температуру двести пятьдесят-двести семьдесят градусов Цельсия, после чего сварочный аппарат подключается к сети. Время нагревания насадок зависит от температуры окружающей среды.

Время нагревания насадок зависит от температуры окружающей среды.

Сварку полипропиленовых труб можно начинать после того, как сварочный аппарат нагреется до рабочей температуры. Определение температуры производится при помощи контактного термометра, который необходим для замера значения температуры в двести шестьдесят градусов Цельсия. При обрезании торцов труб необходимо следить за остротой режущего инструмента, во избежание возникновения впадин на наружном диаметре свариваемой трубы.

Время нагрева полипропиленовых труб таблица

| Диаметр трубы, мм | 20 | 25 | 32 | 40 | 50 | 63 | 75 | 90 | 110 |

| Время нагрева, сек | 7 | 7 | 8 | 12 | 18 | 24 | 30 | 40 | 50 |

| Время соединения, сек | 4 | 4 | 6 | 6 | 6 | 8 | 10 | 11 | 12 |

| Время охлаждения, мин | 2 | 3 | 4 | 4 | 5 | 6 | 8 | 8 | 8 |

| Длина свариваемого шва, мм | 16 | 18 | 20 | 22 | 26 | 29 | 32 | 38 | 42 |

Пластиковые трубы, имеющие диаметр менее сорока миллиметров, свариваются вручную. Если же происходит сварка полипропиленовых труб диаметром от пятидесяти миллиметров и более, сварку нужно делать с использованием монтажных приспособлений, которые могут дать нужное давление.

Если же происходит сварка полипропиленовых труб диаметром от пятидесяти миллиметров и более, сварку нужно делать с использованием монтажных приспособлений, которые могут дать нужное давление.

Монтаж полипропиленовых труб видео

инструкция и видео по установке трубопровода

Время металлических водопроводных труб уже давно прошло. Такой материал, как полипропилен, а также технология пайки труб из полипропилена находятся сегодня во главе угла в обустройстве систем отопления и водопровода в квартире или частном доме.

На рубеже веков жители старых многоэтажных домов начали менять металлический трубопровод на пластиковый, который в то время еще был далеко идеальным и сегодня нуждается в очередной замене. Статистика показывает, что сейчас более 80% трубопроводов устанавливают из полипропилена.

По цене полипропиленовые изделия намного дешевле металлических, причем время эксплуатации этих труб гораздо дольше, а требуемые усилия и работа по их монтажу – намного меньше. Кроме этого, вес полипропилена меньше, чем у других полимеров, в том числе и полиэтилена.

Кроме этого, вес полипропилена меньше, чем у других полимеров, в том числе и полиэтилена.

Естественно, этот факт влияет на снижение затрат по доставке материала, при этом компактности полипропиленовых труб можно добиться, уложив трубы меньшего сечения в изделия с большим диаметром.

Планируя поменять стояк или проложить водопровод из полипропиленовых труб в своем доме, не нужно торопиться с вызовом специалиста – всю работу можно проделать своими руками, конечно же, при наличии свободного времени и желания.

Работа с полипропиленовыми трубами

Сегодня разработана технология укладки полипропиленовых труб, включающая в себя монтаж изделий разного диаметров, а также все дополнительные элементы соединений, включения, обводы, запорную и крепежную арматуру.

Система комплектации создана таким образом, что дает возможность сконструировать схему водопровода любой сложности и конфигурации. Единственный недостаток полипропиленовых трубопроводов, да и тот, по большому счету, относительный – невозможность распайки при сварном способе крепления.

Потому технология крепления полипропиленовых труб нуждается в предельной аккуратности, чтобы избежать ошибок во время их сварки.

Самостоятельно освоить сварочный способ пайки может любой домашний мастер, просмотрев видео и ознакомившись с инструкцией, но новичка в этом деле поджидает множество возможных оплошностей, которые связаны, как правило, со спешкой или невнимательностью. Перед пайкой элементов трубопровода нужно несколько раз убедиться в точности их размеров и расчетов.

Теперь что касается сварки – способа крепления труб из полипропилена с конструктивными элементами и фитингами. Инструмент, при помощи которого производят сварку, в народе имеет название паяльник. И хоть с технической точки зрения это название некорректно, этот понятный и простой термин прижился и начал использоваться даже в кругу специалистов.

Процесс пайки выглядит таким образом:

- сварочным устройством (паяльником) одновременно разогревают обе свариваемые части;

- соединяют их друг с другом;

- после относительно непродолжительного времени охлаждения извлекают из паяльника уже готовый крепеж.

Это сварочное соединение имеет такую прочность и герметичность, что может выдержать почти любое давление в системе.

Паяльник для полипропиленовых труб

В комплекте для пайки труб из полипропилена находится собственный сварочный аппарат, который по своей конструкции довольно прост.

Паяльник состоит из ручки, нагревательной плиты и терморегулятора. В нагревательной плите находятся два отверстия, которые позволяют соединять в ней сварные части.

Так как при пайке, как правило, используют непосредственно трубу и какой-то конструктивный элемент (фитинг), куда вставляется труба, то и пара элементов сварки (насадок) устройства также внешне различается.

Самыми популярными трубами, которые используются в домашних системах водопровода и отопления, являются изделия с наружным диаметром 32 и 20 миллиметра. Маркировка сечения находится на всех изделиях из полипропилена.

В стандартную комплектацию для пайки входит обычно 4 пары сварочных элементов, они дают возможность выполнять почти любые задачи – от 20 до 40 миллиметров в диаметре.

Элементы обработаны тефлоновым напылением, что делает изготовление этого устройства своими руками невозможным. И даже если получится сделать все элементы на токарном станке, что не составляет большого труда, во время нагревания без тефлонового напыления пластик начнет прилипать к металлу.

Особенности сварки

Одним из главных требований во время пайки полипропиленовых труб, которое очень часто не выполняется, является обезжиривание стенок свариваемых участков. Естественно, пайку можно делать и без этого, но качество сварки будет гораздо ниже.

- Перед тем как начать пайку, торец трубы и поверхность внутри элемента фитинга необходимо протереть спиртом. Причем это еще поспособствует удалению частиц пыли и мелкого абразива с поверхности, которые отрицательно влияют на целостность тефлонового напыления насадок сварочного устройства.

Перед самим креплением, поверхности насадок тоже нуждаются в осмотре и очистки спиртом для предотвращения прилипания горячего пластика, при дальнейшем механическом удалении которого тефлон можно повредить.

- Разметка глубины вставки труб из полипропилена является также немаловажным моментом, который нужно учитывать при пайке.

Фитинги разного диаметра подразумевают различную глубину крепления сварки. Это обозначает, что перед пайкой нужно промерить глубину при помощи линейки или штангенциркуля.

Таким образом, не будет сделана ошибка с вводом трубы в отверстие сварочного элемента глубже необходимого. В противном случае может быть сужен диаметр проходного отверстия или же полностью запайка трубы.

Важно! Если вы решили научиться, как правильно нужно паять трубы из полипропилена – видео в Интернете, или инструкция, которая прилагается в комплекте к сварочному устройству, могут вам помочь.

- Обычно выполнение разметки является довольно трудоемким процессом. Глубину посадки всех частей специалисты определяют на глаз, но этот опыт возможен только в результате долгой практики и не для любого мастера.

Чтобы облегчить задачу зачастую изготавливают специальный прибор, который дает возможность не только сделать проще процесс замеров, но также и экономит время. Это приспособление для трубы 20 миллиметров в диаметре изготавливают из куска трубы 32 миллиметра в диаметре.

При глубине установки 20 мм трубы в 15 миллиметров, нужно обрезать от 32 мм трубы кольцо 15 миллиметров в ширину. Его можно использовать для четкой отметки линии, которая обозначает глубину посадки, что довольно удобно при необходимости пайки большого количества элементов друг с другом.

Кольцо разметки можно модернизировать приклейкой картонного или пластмассового дна, это сведет сложность работ по разметке до минимума. Эти кольца можно изготовить для полипропиленовых труб любых диаметров, исключение составляет только наибольший диаметр.

Как правило, самостоятельная сварка происходит одним человеком на полу или на столе. Но иногда при монтаже водопровода появляется необходимость пайки труб на месте, где они устанавливаются. В этом случае без еще пары рук ни как не обойтись. Причем помощник обязан быть ознакомлен с тем, как нужно сваривать пластиковые изделия.

В этом случае без еще пары рук ни как не обойтись. Причем помощник обязан быть ознакомлен с тем, как нужно сваривать пластиковые изделия.

Во время пайки ни в коем разе не нужно медлить. Надо четко соблюдать время прогрева соединяемых частей, которое описано в соответствующей таблице для всех диаметров, тем более, если сварка происходит на месте установки, и не будет возможности проверки качества.

Самой распространенной ошибкой является перегрев элементов, в результате этого происходит сужение диаметра трубопровода.

Важно! При пайке на месте установки, одному человеку нужно удерживать сварочный аппарат, а второму соединять фитинг и трубу сначала с горячими насадками сварочного устройства, а затем друг с другом. Самому не всегда получается снять одновременно со сварочного аппарата и фитинг, и трубу. Что-то одно иногда остается, и в этом случае помощнику нужно быстро помочь с извлечением.

Работы по сварке полипропиленовых труб

Включают паяльник. Индикатор клавиши включения должен загореться. Прогрев паяльника проходит в течение 15-35 минут, это зависит от температуры окружающей среды. Рабочая температура устройства 260 гр. Если сварочное устройство эксплуатируется в первый раз, после прогрева ему нужно дать постоять около 5 минут, и лишь затем начинают сварочные работы.

Индикатор клавиши включения должен загореться. Прогрев паяльника проходит в течение 15-35 минут, это зависит от температуры окружающей среды. Рабочая температура устройства 260 гр. Если сварочное устройство эксплуатируется в первый раз, после прогрева ему нужно дать постоять около 5 минут, и лишь затем начинают сварочные работы.

Фитинг и труба одновременно устанавливаются в нагревательную насадку в одной плоскости. Прогрев делается в соответствии с таблицей и с учетом диаметра свариваемых частей.

По завершении времени прогрева, трубу и фитинг достают из сварочного устройства и сразу же соединяют, держа их неподвижно на протяжении определенного времени.

Остывшее крепление говорит о том, что сварка завершена, и эти части можно использовать как одно целое.

Подводя итог

Как видно, помимо организационных проблем во время проектировке, сварка полипропиленовых труб не составит большой сложности для любого домашнего. В ваших силах влиять и на температуру, и на время пайки труб, поэтому нужна только аккуратность и внимательность.

В ваших силах влиять и на температуру, и на время пайки труб, поэтому нужна только аккуратность и внимательность.

Пошаговая инструкция по сварке полипропиленовых труб своими руками

При ремонте в доме (квартире), прокладке водопровода, системы отопления или обустройстве системы канализации на даче все чаще применяются трубы из полипропилена. Они и долговечнее, и легче, и проще в монтаже. Преимуществ по сравнению с трубами металлическими много.

Однако считается, что сварочные работы для соединения полипропиленовых труб возможны только при использовании каких-то сложных инструментов и высокопрофессиональных навыков. Но на деле все гораздо проще. Нужно только понимать принцип этой работы и следовать некоторым рекомендациям — тогда сварка полипропиленовых труб вполне возможна своими руками.

В первую очередь нужно знать, что у зарубежных производителей на каждое изделие существует свой собственный стандарт. Другими словами, нет единого ГОСТа, к которому мы привыкли. Для соединения труб могут понадобиться еще и различные фитинги, про которые я писал ранее (переходы, уголки и т.п.), которые придется приобретать. Они должны быть изготовлены из этого же материала – полипропилена. Более того, желательно, чтобы и трубы, и фитинги были от одного и того же производителя. Тогда при их сварке вообще не возникнет каких-либо трудностей.

Для соединения труб могут понадобиться еще и различные фитинги, про которые я писал ранее (переходы, уголки и т.п.), которые придется приобретать. Они должны быть изготовлены из этого же материала – полипропилена. Более того, желательно, чтобы и трубы, и фитинги были от одного и того же производителя. Тогда при их сварке вообще не возникнет каких-либо трудностей.

Для сварки труб нужен лишь один электроинструмент — его называют и аппаратом для сварки полипропиленовых труб, и паяльником для труб, и «утюгом». Именно им производится нагрев материала. Его стоимость примерно в пределах 3 – 4 тысяч, поэтому можно и не приобретать, если работа предстоит «одноразовая». Лучше попросить у знакомых (если есть возможность) в «аренду».

Методика сварки труб

1) Подготовка всех деталей

Чтобы не путаться при проведении работы, следует заранее подготовить все элементы «схемы». Производятся необходимые замеры, отрезаются куски труб заданной длины. Отрезки труб и фитинги нужно разложить в таком порядке, в каком они и будут соединяться при помощи сварки. Это исключит возможность неправильного соединения участков трубопровода (схемы). Нужно понимать, что если резьбовое соединение можно раскрутить и переделать, то элементы, сваренные аппаратом, разборке не подлежат. Их просто придется выкинуть.

Это исключит возможность неправильного соединения участков трубопровода (схемы). Нужно понимать, что если резьбовое соединение можно раскрутить и переделать, то элементы, сваренные аппаратом, разборке не подлежат. Их просто придется выкинуть.

2) Разогревание паяльника

На нем есть регулятор температуры, который нужно выставить на рекомендованный инструкцией предел. После нагревания до выбранной температуры гаснет сигнальная лампочка терморегулятора.

3) Нагрев «деталей»

Для соединения элементов схемы (трубопровода) их необходимо разогреть. Соединяющиеся поверхности разогреваются, а потом стыкуются между собой. Происходит их «сплавление», что обеспечивает надежность и герметичность соединения. Поэтому детали, подлежащие соединению, вставляются в соответствующие разъемы сварочного аппарата. Как это делается, подробно изложено в инструкции на данный «паяльник». Нужно только внимательно ее изучить до начала работ.

4) Cоединение «деталей»

Разогретые детали стыкуются ровно и быстро. Не допускаются повороты вокруг продольной оси, перекосы. Если соединяются два отрезка трубы, то необходимо строго выдержать угол среза — только в этом случае получается надежный и герметичный шов/

Не допускаются повороты вокруг продольной оси, перекосы. Если соединяются два отрезка трубы, то необходимо строго выдержать угол среза — только в этом случае получается надежный и герметичный шов/

5) Зачистка места соединения

Производится после остывания шва.

Советы по сварке

Перед началом работы по сборке (сварке) системы труб желательно потренироваться. Поэтому фитингов нужно закупить чуть больше, чем необходимо. А отрезать несколько кусков от трубы – не проблема. После подобной тренировки появится опыт в подобного рода сварочных работах, а значит, и уверенность в собственных возможностях.

Перед свариванием элементы необходимо подготовить — стыкующиеся поверхности зачищаются и обезжириваются. Без обезжиривания качественного шва не получится.

Заполнять собранную систему водой рекомендуется не раньше чем через 1 час после сварки элементов.

характеристики, производители и видео монтажа (сварки)

Уже 180 лет горячая вода в системах отопления подается по стальным трубам. Однако в последние годы эти стальные изделия быстро заменяются металлопластиковыми. Полипропиленовые трубы для отопления армированные алюминием – наиболее распространенный вид этой продукции – дают ежегодный прирост производства и продаж 15–20%. С чем связаны столь бурные изменения?

Попробуем разобраться с техническими характеристиками и преимуществами, особенностями монтажа и применения, а также с производителями, предлагающими этот товар.

Характеристика полипропиленовых труб (PPR-AL-PPR) для отопления

Полипропилен (сокращенно PPR) устойчив к действию многих химических веществ. Щелочи практически не влияют на него даже при нагревании. Для систем центрального отопления это свойство имеет важное значение, поскольку для предотвращения образования накипи в воду добавляют щелочные реагенты.

В отличие от полиэтилена полипропилен имеет гораздо более высокую температуру плавления (не менее +140°С), поэтому не теряет прочности при контакте с горячей водой. PPR не подвергается коррозии, не гниет, гладкая внутренняя поверхность трубы из этого материала остается неизменной в течение многих лет, поэтому отложения, сужающие ее просвет, не образуются.

Однако полипропилен – не идеальный материал. Коэффициент его линейного температурного расширения Kp=0,15 мм/мК, тогда как для алюминия этот показатель Kp=0,022 мм/мК. Это значит, что полипропиленовые трубы, нагреваясь горячей водой, значительно удлиняются и деформируются.

Кислород воздуха при повышенной температуре, проникая в толщу материала, со временем разрушает полипропилен, придавая ему хрупкость.

Кислород растворяется также в теплоносителе и разрушает другие материалы отопительной системы. Кислородопроницаемость полипропиленовых изделий велика и составляет около 2 г/м³ сутки.

Алюминий, в отличие от PPR, стоек к действию кислорода и препятствует его диффузии из воздуха в теплоноситель, гораздо меньше расширяется при нагревании, но неустойчив к действию щелочей.

Идея объединить эти два вещества, создав из них композитный материал, оказалась плодотворной. Полипропиленовую трубу стали оклеивать слоем алюминиевой фольги, а затем наносить на нее защитно-декоративный слой полимера. Армированная алюминием труба из полипропилена получила новые свойства:

- коэффициент теплового расширения Kp =0,03–0,05 мм/мК;

- кислородопроницаемость 0,056 г/м³ сутки (для перфорированной фольги).

Благодаря таким свойствам армированные пластиковые трубы служат для отопления не меньше 25-ти лет в системах с горячей водой, а в системах с холодной водой – не меньше 50-ти лет. Композитные трубы для отопления со структурой PPR-AL-PPR называют термостабильными.

Технология изготовления пластиковых армированных труб

Армированные изделия со структурой PPR-AL-PPR состоят из внутренней полипропиленовой трубы, слоя алюминиевой фольги и наружного слоя пластика, выполняющего защитно-декоративную функцию. Однако это не значит, что труба трехслойная. На самом деле слоев пять: перед армированием фольгой и нанесением защитного слоя на изделие наносят слой термоклея.

Армирование фольгой на производстве делают двумя способами: внахлест и встык. Первый способ использует большинство российских производителей. В этом случае перед сваркой краев фольги требуется обязательная зачистка. По второму способу состыкованные края фольги свариваются лазером. При соблюдении технологии выбор способа армирования на качество продукции практически не влияет.

С начала производства армированных труб на полипропиленовую основу наносилась сплошная алюминиевая фольга. Армирование сплошным слоем алюминия практически исключает доступ кислорода воздуха в теплоноситель.

Однако соединение сплошной фольги с полипропиленом с помощью термоклея не является абсолютно надежным. При неправильном монтаже системы теплоноситель может проникать между слоями алюминия и пластика, вызывая расслоение композита, вздутие пластика, а затем и прорыв теплоносителя наружу.

В настоящее время армирование полипропиленовых труб производится перфорированной фольгой. По этой технологии, когда на поверхность фольги наносится второй слой полимера, он надежно соединяется с пластиковой трубой через отверстия. Таким образом, обеспечивается прочное соединение всех слоев в единый монолит, устойчивый к расслоению. Из-за того, что слой алюминия не является сплошным, кислородопроницаемость готового изделия несколько увеличивается и составляет около 0,056 г/м³ сутки. Однако благодаря тому, что площадь отверстий не превышает 3% общей площади, этот показатель значительно ниже того предела, который разрешает СНиП 41-01–2003, п. 6.4.1 (не более 0,1 г/м³ сутки).

Сферы применения

Применение полипропиленовых труб типа PPR-AL-PPR широко распространено в системе отопления бытовых и промышленных зданий, системах «теплый пол» и горячего водоснабжения. При правильном монтаже срок службы таких трубопроводов составляет не меньше 25-ти лет. Эти же трубы могут служить в системах подачи холодной воды. В этом случае они служат не меньше 50-ти лет.

Особенности монтажа труб PPR-AL-PPR

Монтаж отопительной системы из металлопластиковых элементов делается с помощью сварки. Особенность сварки армированных полипропиленовых труб состоит в том, что при соединении с фитингом предварительно приходится исключать возможность проникновения теплоносителя к слою алюминия на торце. Если не проводить эту операцию, то во время эксплуатации теплоноситель проникает между слоями алюминия и пластика и вызывает вздутие, а затем и прорыв верхнего защитного слоя.

Технология сварки состоит из таких операций:

- Нарезка деталей по размеру.

- Зачистка торца от слоя алюминия.

- Разогрев трубы и фитинга в специальном «паяльнике».

- Совмещение деталей до схватывания.

Зачистка защитного слоя пластика и алюминиевой фольги производится с помощью специальной муфты с ножами. Чтобы зачистить торец трубы с центральной армировкой, где внутренний и наружный слой полипропилена примерно равны по толщине, требуется специальный «торцеватель», выскабливающий алюминий между слоями пластика. В этом случае при сварке внутренний и наружный слой пластика на торце сплавляются вместе, надежно изолируя алюминий от теплоносителя.

Видео: «Монтаж пластиковых труб PPR-AL-PPR»

Что собой представляет устройство экструдера для пластика? Как с помощью данного устройства формируются изделия из пластмассы?

Какие преимущества формируют цену на жидкую пластмассу? Об этом, а так же о других характеристиках данного материала читайте в следующей статье.

Экструзионный акрил – современный широко применяемый в различных сферах материал. Подробнее о нем читайте далее

Производители полипропиленовых труб за рубежом и в России

Изготовлением полипропиленовых труб с алюминиевым армированием занимается множество компаний в разных странах мира, поэтому сделать рациональный выбор при покупке весьма непросто. Если поискать отзывы монтажников на форумах в интернете, можно составить рейтинг популярности этой продукции.

- Возглавляют список производителей полипропиленовых труб немецких фирм Banninger и Aquatherm — лучшие производители. За ними следуют Wefatherm и Rehau. Немецкие трубы серии Stabi, считаются продукцией самого высокого качества, поэтому и стоимость их самая высокая. Эти изделия выдерживают температуру +130°С и давление до 20 бар.

- Второе место занимают изделия чешских компаний WAVIN EKOPLASTIK и FV-Plast. Отзывы об их качестве не менее восторженные, но все же немецким они уступают.

- На третьем месте находятся турецкие фирмы TEBO, Vesbo, Pilsa, Valtek, Kalde, FIRAT и Jakko. Свою продукцию они производят по немецкой технологии, но качество немецкому уступает. Так, при их эксплуатации не советуют поднимать температуру теплоносителя выше +95°С – их термостабильность ниже, чем у немецких. Иногда в сечении трубы компаний Pilsa и FIRAT бывают овальными, из-за чего их зачистку приходится повторять. Цены на эти изделия соответственно ниже.

- Четвертое место занимают китайские производители BLUE OCEAN и Dyzain. Продукция BLUE OCEAN достаточно высокого качества, хотя наружный диаметр может немного отличаться даже внутри одной партии. Отмечают и неточность наружной разметки. Изделия компании Dyzain не уступают европейским по качеству, но значительно дешевле, благодаря чему успешно продаются на российском рынке.

- Пятое место по популярности у российских производителей РВК, PRO AQUA, Santrade, Heisskraft и Политек. Изделия компании PRO AQUA превосходят аналогичные китайские по прочности в 1,6 раза, выдерживая давление до 79,5 бар, благодаря чему считаются высококачественной продукцией. Изделиям фирмы РВК дают низкую оценку из-за нестабильности размеров. Производимые по немецкой технологии в Московской области трубы Heisskraft считаются неплохой продукцией, хотя их стоимость значительно ниже, чем немецких. Качество изделий компании Политек оценивают, как «среднее», а продукция Santrade пока мало кому известна.

Российское производство армированных труб еще только начинает развиваться. В ближайшие годы отечественная продукция должна занять достойное место на российском и мировом рынках.

видео урок, инструкция как паять

Для обеспечения качественного результата сварки потребуется стандартный набор инструментов и расходных материалов:

- Сварочное оборудование.

- Резак.

- Шабер.

- Обезжиривающее средство.

- Маркер, измерительные приборы и ветошь для очистки изделий от сторонних элементов.

Подготовка к работе

Для проведения правильного монтажа требуется провести ряд операций:

- Подготовить рабочее место. Перед осуществлением сварочных работ требуется проветрить помещение и очистить его от пыли. На рабочем участке не должно находиться сыпучих элементов, оседающих на горячей поверхности трубы, это приводит к снижению качества шва. Оптимальный температурный режим варьирует в пределах 18 — 30°С. Дополнительно следует обеспечить принудительную вентиляцию.

- Разработать схему водопровода. Указав длину отрезков водопровода и параметры комплектующих на чертеже.

- На сварочном оборудовании устанавливаются насадки, производится включение.

Диффузионная пайка

Для реализации метода потребуется доборная арматура и электронагреватель. Весь процесс заключается в проведении следующих действий:

Размещаются насадки на греющей части паяльника, его температура должна достигнуть отметки 260 гр. В насадки размещаются фитинги (на 2-3 секунды), подвергающиеся нагреву и частичному плавлению.

Инструкция пайки своими руками

- Используя линейку, маркер и резак, отмечается отрезок трубы, необходимой для спила. До этого делается пробная резка трубы, позволяющая проверить уровень заточки прибора.

- С торца снимается фаска и, ликвидируются заусеницы. При сечении труб от 4 см ее торец срезается под углом в 35-45°, что позволяет предотвратить появление задиров при пайке.

- Перед тем как спаять полипропиленовые трубы, необходимо проверить соединяемые изделия на отсутствие наружных повреждений и плотного прохождения элемента водопровода в соединительную часть без люфтов и перекосов. Если люфт не соответствует по параметрам, необходимо выбрать другую доборную часть.

- Соединительные части прочищаются спиртом или оцетоном. На окончании труб с помощью маркера помечается уровень погружения с учетом зазора в 1 мм, позволяющего предупредить деформацию изделий при спайке.

- Выбирается пара нагревательных насадок заданного диаметра. Их покрытие очищается обезжиривающим раствором с использованием ветоши и осуществляется проверка свободного вхождения в них соединительных изделий без большого люфта.

- Готовится электрический паяльник. На его греющей части крепятся заданные насадки, паяльник монтируется на подставке и подводится к электрической сети. На термостате нагревательного устройства выставляется метка для достижения желаемой температуры.

Вставка труб

Вставка соединительных деталей осуществляется после автоматического отключения термостата. Время нагрева — 2-3 секунды. При трудном погружении изделий в насадки, можно их немного прокрутить вдоль оси. Поверх внутренней насадки размещается фитинг. На внешнюю насадку устанавливается конец трубы.

Их извлечение после прогрева производится в обратном порядке. Это объясняется большей толщиной стенок соединительной части и необходимостью в длительном нагреве.

Стыковка труб

После прогрева изделия снимаются с насадок паяльника и плавно размещаются друг в друга до достижения отмеченных маркером границ. Повороты соединений по отношению друг к другу не допустимы. Необходимо контролировать соосность образованного стыка.

По факту скрепления, изделия выдерживаются в фиксированном положении на протяжении 2-3 секунд, ориентируясь на табличные данные параметров спайки.

Если при нагреве детали неплотно размещаются на насадках, в момент плавления можно их слегка прокручивать. Однако, следует придерживаться угла поворота до 10 гр. В момент соединения изделия должны фиксироваться в одном положении.

Эксплуатация трубопровода допускается через час после соединения. При наличии дефектов на определенном участке трубы, его следует отрезать и заново сварить.

Плюсы методики

- Легкость монтажа.

- Дешевизна доборных элементов и электрического паяльника.

К недостаткам можно отнести неудобство применения прибора на труднодоступных участках.

Раструбная сварка армированных труб

Сварка труб, армированных алюминием, требует предварительного удаления наружного полипропилена и алюминиевой прослойки на глубину плавления. Этому послужит специальный резак или острый нож. Это требование не распространяется на трубы, армированные стекловолокном.

Нагрев и стыковка труб осуществляется по технологии:

- Подготовительный этап.

После обрезки и зачистки концов трубы, измеряется угол среза. Он должен составлять 90° для придания плотности состыковки при соединении. На трубе отмечается глубина сварки с учетом прибавки 2 мм.

- Сварочные работы. Одновременно вставляются изделия в дорн и в гильзу. Продержав заданное количество времени, производится соединение сварных элементов.

- При остывании конструкции не рекомендуется производить механическое воздействие.

Стыковая сварка

Стыковочная сварка чаще применяется для труб с большим сечением и толщиной. Технология пайки состоит из нескольких этапов:

- Обработки торцовой части с помощью резака.

- Разогрева через сварочное зеркало зачищенной части.

- Сварки расплавленных изделий с помощью механического давления.

Этот метод хорошо зарекомендовал себя, благодаря прочности шва (не ниже самого изделия) и автоматизации процесса. Весь процесс может производиться в полевых условиях.

Способ сварки электрофитингом

Электрофитинги являют собой разные соединительные детали с особой конструкцией, во внутренней части размещены встроенные электрические нагреватели с выведенными наружу контактами.

Ход работ:

- Для начала процесса требуется запустить аппарат через автоматический режим на заданный промежуток времени (см. таблицу). Отключение произойдет автоматически. Дополнительно следует проверить уровень выталкивания пластика через контрольные точки на инструменте.

- Нарезаются отрезки заданной длины и обрабатываются обезжиривающим средством. Трубы очищаются с наружной стороны, а фитинг — с внутренней. Маркером ставится метка для прохождения фитинга.

- Готовые изделия вставляются в электрический фитинг и фиксируются, к внешним контактам подключается сварочное оборудование посредством провода. Под воздействием встроенного электронагревательного элемента осуществляется частичное плавление внутренней части фитинга и спайка с трубой.

Холодная сварка

Реже используется метод по соединению труб через агрессивный клей. Аналогично пайке, склеивание труб начинается с заготовки элементов:

- Нарезки.

- Очистке от жира.

- Установки меток глубины проникновения.

Нанесение клея производится на соединительные элементы по отдельности. В заданном положении детали находятся близко 15 сек. Сам процесс эксплуатации производится через час. На протяжении этого времени соединенные изделия должны оставаться в неподвижном состоянии.

Метод соединения труб клеем сопоставим со сваркой. Но данная технология используется при монтаже холодного водоснабжения.

Сварка на труднодоступных участках

Для осуществления сложных монтажных работ необходимо разбить магистраль на составные части. Их пайка производится по отдельности. Затем осуществляется переход к самой большой и неудобной части.

Присоединяются изделия с меньшими параметрами. Один участок трубы жестко фиксируется на стене, предоставляя возможность отогнуть соединяемый элемент для размещения в насадке. Монтаж нагретых элементов должен производиться одновременно.

Сварка с использованием компрессионных фитингов

Краткая инструкция:

- Используя фаскосниматель, удаляются заусенцы и создается фаска для сохранения уплотнительного кольца при прохождении труб через фитинг.

- Замеряется на контуре глубина вхождения в фитинг для определения сопряжения труб со стопором.

- Труба обрабатывается смазкой.

- Подготавливается фитинг. Его можно полностью разобрать или послабить зажимную гайку.

- Осуществляется компрессионная сварка труб с переходником. Надевается зажимная гайка на трубу, на ней устанавливается цанга и корпус. На другом конце трубы размещается уплотнитель, закручивается гайка сначала рукой, потом ключом.

- Если в процессе участвует разборной фитинг, трубу заводят до стопорного кольца и зажимают гайку.

Распространенные ошибки

На первых этапах знакомства с технологией соединения труб не исключена возможность образования ряда ошибок. Для их предотвращения ниже приведен ряд рекомендаций:

- Недостаточный уровень прогрева паяльника приводит к снижению температурного режима. Это влияет на снижение качества сварки и образования протечки. Для исключения подобной ситуации, перед первой пайкой устройство прогревают до получения номинальной температуры (на протяжении 5 мин. и более) и не отключают его от сети до окончания всех работ.

- Под особый контроль попадает время плавления полипропилена на этапе прогрева. Если передержать изделие, материал сильно размягчается и деформируется. Отверстие может стать полностью перекрытым.

- Длительная стыковка изделий между собой образует плохой сварной шов. Детали успевают охладиться, что негативно отражается на результате.

- До начала работ рекомендуется проверить все фитинги. При наличии трещин или геометрических нарушений формы изделий, трубопровод получится низкого качества.

- Вся комплектация должна быть изготовлена одним производителем. Выпуск изделий под разными брендами основные отличия в температуре плавления.

Если первая спайка завершилась неудачно, не рекомендуется применять фитинг повторно. Окончание трубы потребуется срезать.

Важные рекомендации

Кроме времени термического воздействия, необходимо придерживаться определенных правил пайки, напрямую влияющих на качество и эффективность технологии:

- В процессе эксплуатации сварочное оборудование должно быть подключено. Минимальное время между 2-мя пайками составляет не менее 5 мин.

- Нагрев двух соединительных изделий должен производиться одновременно.

- Предварительная разметка на поверхности трубопровода обеспечит соблюдение правильной глубины сварочных швов. Она также выступает в качестве ориентира для правильного размещения двух деталей по отношению друг к другу.

- Не рекомендуется проворачивать детали на этапах соединения и остывания нагретых частей. Это способствует нарушению целостности сварного слоя и утере герметичности.

Таблица с размерами и временем сварки

Для получения качественного соединения, следует ориентироваться на параметры сечения элементов и температуры внешней среды:

Приведенная в табличных данных длительность нагрева соединительных элементов актуальна для проведения работ при температуре 20°С. Для более суровых условий требуется увеличить длительность нагрева.

По завершению монтажных работ следует обязательно пустить воду через магистраль и проверить места стыков на отсутствие протечки.

Видео уроки

Сварка полипропиленовых труб + видео

Теперь ни у кого не возникает сомнений в надежности полипропиленовых труб. При правильном уходе они могут прослужить около 50 лет. Все благодаря уникальности материала, который не гниет и не подвержен коррозии.

Но чтобы все шло по плану и ваш трубопровод прослужил вам долгие годы, необходимо провести качественную сварку полипропиленовых труб. Для этого вам нужно будет следовать инструкциям.

Внимание! Полипропилен — разновидность пластика.

Благодаря своим уникальным свойствам и долгому сроку службы полипропиленовые трубы практически вытеснены с рынка металлопродукции. В результате все больше и больше людей хотят знать, как сваривать такие трубы.

Начать с того, что есть давно зарекомендовавшие себя ручные сборки полипропиленовых труб. Позволит не только подключать одного диаметра, но и делать сложную разводку. Для этого нужен специальный переходник.

Инструкция по монтажу полипропиленовой трубы также включает в себя работу с контурами и установку различных видов арматуры.В результате вы сможете построить систему любой конфигурации.

К сожалению, без недостатков не обошлось. Несмотря на все свои преимущества, после сварки и монтажа полипропиленовые трубы расходятся. Более того, даже при отключении повторного использования продукта не получится. Вот почему вы должны делать все по инструкции. В этом случае созданный дизайн не нуждается в доработке.

Необходимое оборудование ↑

Подготовка к сварке полипропиленовых труб начинается с выбора подходящего инструмента.Для того, чтобы сделать все точно по инструкции, вам понадобятся:

- Станок для сварки муфт;

- специальные насадки для труб разного диаметра;

- машинки для стрижки,

- fastenmaster,

- бритва.

Каждый из этих инструментов вы можете найти в строительном магазине. Но есть оговорка, что сварка полипропиленовых труб происходила именно так, что пользователю не нужно покупать самое дешевое оборудование. Например, качественный сварочный аппарат позволяет работать намного дольше, не повредив насадки тефлонового слоя.

Совет! Если не хотите тратиться на покупку аппарата для сварки полипропиленовых труб по инструкции, возьмите его в аренду.

В большинстве случаев насадки идут в комплекте с машиной. Но у более дешевых аналогов их не может быть. Поэтому, если вы видите слишком низкую цену, обязательно спросите о пакете.

Инструкция по сварке ↑

Сварочный аппарат не представляет собой ничего сложного. Пользоваться ими довольно удобно. Особенно, если он сделан хорошо.Сама инструкция по сварке полипропиленовых труб состоит из следующих этапов:

- Произведите измерения и отрежьте полипропиленовую трубку нужной длины.

- Обучение. Чтобы процесс сварки прошел точно по инструкции, нужно подготовить все элементы. Это позволит избежать путаницы. Фурнитура должна быть выложена основанием для установки.

- Аппарат предварительного нагрева для сварки. Установите температуру 260 градусов по Цельсию. Как только прибор достигнет желаемой температуры, сигнальная лампа погаснет.

- Нагрейте поверхность полипропиленовых труб сваркой и соедините их проволокой. Не делает поворотов. Это может привести к утечкам.

При соединении полипропиленовых труб по инструкции строго соблюдайте угол разреза. В противном случае о герметичном шве можно забыть. По окончании соединения обрезаны.

Внимание! Зачистка производится только после остывания шва.

Нюансы сварочной техники ↑

Чтобы сварить полипропиленовую трубу прошла по технологии, необходимо знать некоторые важные технические детали этой процедуры.Для начала, как правильно прогреть детали.

Тепло выделяется снаружи на краю трубы. В свою очередь, муфта прогревается изнутри. Глубина нагрева не должна быть слишком большой. Только после этого вы сможете соединять детали согласно инструкции.

Технология сварки полипропиленовых труб по инструкции на самом деле довольно проста. В месте стыковки двух деталей предварительно нагретый материал нужно сварить.

Чтобы сделать пропил точно по инструкции, необходимо не забыть о фаске.В качестве стандарта лучше всего взять немецкую норму DVS-2207-1. При этом стандартный уклон составляет 15 градусов, а депрессия в районе 2-3 мм.

Если брать отечественный стандарт, то фаску по инструкции делать 45 градусов. На это углубление будет приходиться треть толщины трубы. На самом деле для сварки полипропиленовых труб подходят оба. Если говорить об их эффективности. Достоверных данных по этому поводу нет. Но большинство строителей применяют именно немецкую версию.

Внимание! Перед снятием фаски с полипропиленовой трубки и внутренней части фаски согласно инструкции необходимо очистить.Также не мешает обезжиривание.

Сварочный аппарат следует устанавливать на специальный стенд. Процесс сварки следующий: одной рукой толкаем фитинг и трубу.

После того, как элементы достигли желаемого состояния, их необходимо быстро удалить, чтобы немедленно подключиться. Чем меньше период охлаждения, тем больше сварка полипропиленовых труб будет соответствовать стандартам качества пользователя.

Внимание! Время удерживания компонентов зависит от диаметра и толщины полипропиленовых труб.

Предотвратить перегрев деталей невозможно. В этом случае существует вероятность деформации фитинга и трубки. Все из-за потери прочности, вызванной слишком высокой температурой. Естественно после такого подключения невозможно.

Недостаточный нагрев при сварке полипропиленовых труб согласно инструкции категорически запрещен. Дело в том, что выполненное таким образом соединение будет иметь желаемую надежность. Это значительно увеличивает риск потери герметичности всей конструкции.О длительной эксплуатации в этом случае не может идти и речи.

Чтобы вставить трубу в муфту, потребуется приложить некоторое усилие. То же самое и с фитингом. Дело в том, что насадка выполнена в виде конусов. Однако их наклон составляет пять градусов. Диаметр рабочей поверхности соответствует продукту посередине.

Когда вы вставляете изделие в рукав, нужно довести его до упора. Сложность заключается в том, чтобы давить при любых обстоятельствах.Это может вызвать повреждение конструкции.

При сильном раздавливании ухудшает проводимость продукта. Это связано с тем, что в конце образуется утолщение. Но так как она внутри, то сбоку ее заметить несложно. Так что нужно проявлять особую осторожность.

Чтобы не ошибиться и все делать по инструкции, измерьте глубину рукава. Затем возьмите линейку и сделайте отметку на трубе изделия. Такая предосторожность застрахует вас от неприятных сюрпризов.

Внимание! Когда вы соединяете изделие вместе с муфтой, у вас есть несколько секунд, чтобы исправить свое положение.

Обезжирить зону сварки ↑

Для получения качественного соединения необходимо обезжирить зону сварного шва. Возьмите вату и полейте небольшим количеством спирта. Затем нанесите покрытие на внутреннюю часть фитинга. Также придется делать с концом трубы.

Не забывайте удалять частицы абразива. Даже пыль может отрицательно сказаться на качестве соединения при сварке полипропиленовых конструкций.Именно поэтому этому вопросу уделено столько внимания в инструкции.

Внимание! Пыль и песок вредны для тефлонового покрытия машины для сварки.

Спирт нужно обрабатывать не только деталями, но и насадками. Эта мера предосторожности поможет избежать прилипания пластика. Благодаря этому также снижается риск повреждения тефлонового покрытия. Такое случается довольно часто при механическом удалении мертвых останков с полипропиленовой рабочей поверхности.

Монтаж производится при установке элементов с помощью фурнитуры.Также должны быть установлены повороты. Последние лучше всего приваривать отдельно, чтобы не нарушать руководство пользователя.

Не забывайте, что по Общей инструкции по строительству следует позаботиться о переходах между стенами. Также нужно произвести подключение к железам. Тогда сварку можно будет делать на весу.

К стенкам трубы крепятся при помощи хомутов. Они обеспечивают надежное крепление и могут служить десятилетиями. Она полипропиленовая конструкция просто одевается в них.

Внимание! Если у вас частный дом, пластиковые конструкции нельзя подводить непосредственно к котлу. Для этого потребуется специальная примерка.

Основной частью арматуры, соединяющей полипропиленовую конструкцию с котлом, является металлическая деталь длиной около полуметра. Он подключается непосредственно к обогревателю.

Преимущество конструкций из полипропилена в том, что их можно легко проложить внутри стен, и это не нарушает мануал жилого дома.Однако перед тем, как начать использовать трубопровод, необходимо провести испытание на герметичность.

Как видите, инструкция по сварке полипропиленовых труб ничего особо сложного не представляет. Достаточно соблюдать рекомендации, чтобы поддерживать нужную температуру, и не забывать о предварительной очистке и обезжиривании деталей.

Связанные с контентом

EVO. Полностью пластиковые трубы с PP-RCT. Новый стандарт для систем холодного и горячего водоснабжения

На главную: Новости: EVO.Полностью пластиковые трубы с PP-RCT. Новый стандарт для систем холодного и горячего водоснабжения

PP-RCT — полипропилен нового поколения (тип 4), который применяется исключительно для многослойных труб премиум-класса.

EVO из PP-RCT

Новый стандарт для систем холодного и горячего водоснабжения

- Трубопроводы более высокого качества

- Экономия финансовых средств — использование меньшего диаметра

- Полностью совместим с существующей системой Ekoplastik

Недвижимость

- PP-RCT — полипропилен нового поколения (тип 4), который применялся исключительно для многослойных труб премиум-класса

Расход на 37% выше по сравнению с трубами из ППР (тип 3) | Расчетное значение |

Гарантия 20 лет | Повышенная стойкость к давлению при высоких температурах |

На 28% легче |

Технические параметры трубы

| Состав | PP-RCT |

|---|---|

| S (SDR) | S 3,2 (SDR 7,4) Ø 16 мм, S 4 (SDR 9) Ø 20–125 мм |

| Устойчивость к давлению и температуре | 20 ° C / 50 лет / 19.3 бара |

| 70 ° C / 50 лет / 8,5 бар |

Сварка

- Параметры сварки труб PPR и труб PP-RCT идентичны.

- Не нагревайте трубу дольше, чем необходимо!

| D [мм] | время нагрева [с] |

|---|---|

| 16 | 5 |

| 20 | 5 |

| 25 | 7 |

| 32 | 8 |

| 40 | 12 |

Более тонкие стенки — не увеличивают время нагрева для идеальной сварки, экономят время!

трубка aquatherm blue MF Oxygen Tight

Чем ниже SDR, тем выше номинальное давление

Синяя труба Aquatherm MF (композит Faser) OT SDR7.4/11

Материал: фузиолен PP-R C

Серия трубы: Арт. 2170708 — 2170712 = SDR7.4, Арт. 2170114 — 2170138 = SDR11

Форма в комплекте: прямые отрезки 4 м (20 — 125 мм), 5,8 м прямые отрезки (160 — 250 мм)

Цвет: синий

Загрузить общую информацию aquatherm blue pipe MF

Особенность: кислородонепроницаемость (OT) за счет диффузионного барьера в соотв.согласно DIN 4726

Сферы применения:

Для систем холодного / горячего водоснабжения и отопления. Температурный диапазон от -20С до + 90С.

Отношение температуры к давлению см. В таблице допустимых рабочих давлений.

Используйте только фирменные хомуты aquatherm!

Видео о процедурах сварки:

20-63 мм: Socket Fusion

50-125 мм: Socket Fusion

160 мм и более: стыковая сварка

20-250 мм: электросварка

См. Также главу «Обучение / обработка сварочных видео».

Арт.-Нет. Размер DN PU [м]

Socket Fusion:

2170708 20 x 2,8 мм 15100

2170710 25 x 3,5 мм 20100

2170712 32 x 4,4 мм 25 40

2170114 40 x 3,7 мм 32 40

2170116 50 x 4,6 мм 40 20

2170118 63 x 5,8 мм 50 20

2170120 75 x 6,8 мм 65 20

2170122 90 x 8,2 мм 80 12

2170124 110 x 10,0 мм 80 8

2170126 125 x 11,4 мм 100 4

Стыковая сварка:

2170130 160 x 14,6 мм 125 5.8

2170134 200 x 18,2 мм 150 5,8

2170138 250 x 22,7 мм 200 5,8

Преимущества НОВОЙ трубы aquatherm blue MF OT:

- Oxygen Tight за счет диффузионного барьера в соотв. согласно DIN 4726

- Абсолютно устойчивый к коррозии

- меньшее трение в трубе

- высокая стабильность

- высокая термостойкость

- высокая экологическая совместимость

- высокая частота ударов

- стойкий к химикатам

- тепло- и звукоизоляционные характеристики

- очень хорошие сварочные свойства

- значительно более тонкая изоляция

Техника простого и быстрого монтажа

Трубы и фитинги Aquatherm blue pipe OT соединяются методом раструбной сварки (20–125 мм) и стыковой сварки (160–250 мм).

Трубы aquatherm blue pipe OT необходимо очистить с помощью инструментов для снятия изоляции Арт. 50506 — 50526 до обработки.

NEW Универсальный инструмент для снятия изоляции для труб « Stabi «, UV и OT

Нажмите здесь, чтобы получить дополнительную информацию о трубочистителях для труб OT

Сварка в седле Видео о технике:

Сварка в седле

Перед приваркой седловидных швов к трубам aquatherm blue pipe OT необходимо удалить непроницаемый для кислорода барьерный слой с помощью специальных инструментов для снятия изоляции с седла Art.-Нет. 50921 (20 и 25 мм), 50922 (32 мм), 50924 (40 мм), 50926 (50 мм) и 50928 (63 мм) для труб 50-125 мм.

Седельные инструменты для пилинга Арт. 50421 (20 и 25 мм), 50422 (32 мм), 50424 (40 мм), 50426 (50 мм) и 50428 (63 мм) для труб 160-250 мм.

Устойчивость к ультрафиолетовому излучению

Трубы и фитинги из фузиолен PP-R или фузиолен PP-R C обычно не устанавливаются в местах, подверженных УФ-излучению.

Все трубы и фитинги aquatherm PP-R имеют УФ-стабилизатор, что сокращает время транспортировки и монтажа. Максимальный срок хранения на открытом воздухе — 3 месяца в условиях УФ-излучения Австралии.

Для применения на открытом воздухе aquatherm предлагает композитные трубы с УФ-защитным слоем из черного полиэтилена, исключающим повреждения, вызванные солнечным светом.

Фитинги Aquatherm PP-R должны быть защищены от солнечного света черной липкой лентой, устойчивой к ультрафиолетовому излучению.

Покраска труб и фитингов aquatherm PP-R устойчивой к УФ-излучению грунтовкой на эпоксидной основе или утепление труб и фитингов aquatherm PP-R устойчивой к УФ-излучению изоляцией также является достаточным для защиты системы труб PP-R от УФ-повреждений .

Доступные типы труб:

- зеленая трубка aquatherm MF UV

- трубка aquatherm blue MF UV (по запросу)

- трубка aquatherm blue MF UV-OT (по запросу)

Пилинг УФ-слоя

При сварке трубы УФ-излучением снимите УФ-слой с трубы aquatherm перед сваркой.

Вставьте конец УФ-трубки в направляющую инструмента для снятия изоляции. Снимите УФ-слой до верхней части инструмента для пилинга. Нет необходимости отмечать глубину сварки, так как задний упор инструмента для снятия изоляции указывает правильную глубину сварки.

Перед началом сварки проверьте, полностью ли удален УФ-слой.

Пилинг УФ-слоя

Пилинг УФ слоя (вариант 2): (::

НОВИНКА: Aquatherm предлагает новое решение для окраски трубопроводных систем aquatherm PP-R

Нажмите на картинку ниже, чтобы загрузить Technews No.14 2015

Для получения дополнительной информации щелкните здесь, чтобы загрузить брошюру по трубке aquatherm blue

Wegener Welding LLC — Оборудование для производства пластмасс, экструдер для пластмасс

В Wegener Welding сварка пластмасс — это единственный наш бизнес. Wegener Welding — международный поставщик высококачественного сварочного, технологического и испытательного оборудования.Обслуживая многие сегменты индустрии сварки пластмасс, мы предлагаем сварочные аппараты горячим воздухом, аппараты для экструзии пластмассы, аппараты для сварки пластмассовых листов, аппараты для гибки пластмассовых листов, аппараты для стыковой сварки пластмассовых труб, ленточные пилы для пластмассовых труб, аппараты для сварки плавлением пластиковых труб, аппараты для сварки пенопластом и многочисленные специализированные сварщики. для рынка термопластов. Линейки продуктов наших партнеров Wegener International, Hürner и Buckleys образуют всеобъемлющий источник уникального в отрасли оборудования для сварки и испытаний пластмасс.

Станки

Машины для стыковой сварки, Сварка на гибочных машинах, Машины для специальной продукции

Оборудование

Экструзионные сварщики, сварщики горячим газом, клиновые сварщики, испытатели для проверки качества

Машины специальные

Машины специальные

Индивидуально и в зависимости от продукта

решения

Специализированное обучение

Индивидуальный тренинг по сварке термопластов

Сервис

Поддержка США / Канады

ввод в эксплуатацию на месте

Служба запасных частей

Наши проверенные временем аппараты для сварки фильтров и фильтрующих материалов уникальны во всем мире.Полный спектр тестеров искры переменного тока, детекторов точечных отверстий и выходных отверстий постоянного тока, а также тестеров кабелей дополняет наши предложения продукции. Последним дополнением к нашей линейке испытательного оборудования являются электронные детекторы утечек для проверки целостности и векторного картирования непроводящей гидроизоляции и кровельных мембран.

Наряду с разнообразной сварочной продукцией мы предлагаем нашим клиентам отличный сервис. Благодаря круглосуточной готовности к выполнению работ, отгрузке в тот же день по заказам деталей, обученным на заводе техническим специалистам и экстренным арендодателям Wegener стремится удовлетворить все ваши потребности.

Понимание потребностей клиентов и их правильное выполнение

Мы чувствуем себя обязанными соблюдать этот девиз, начиная с первых переговоров и заканчивая послепродажным обслуживанием.

услуга.

Просто сообщите нам, что вам нужно, мы с нетерпением ждем вашего запроса!

Ваша команда в WEGENER Welding

Видеоэндоскопия для визуального контроля сварных швов на фармацевтических предприятиях

Видеоэндоскопия для визуального контроля сварных швов на фармацевтических предприятиях

Неразрушающий контроль.нетто 1998 Октябрь,

Том 3 №10

| Содержание ECNDT ’98 Сессия: химическая, нефтехимическая | Видеоэндоскопия для визуального контроля сварных швов на фармацевтических предприятияхJ. Vagn Hansen *, A.H. Jensen * Контактное лицо для связи с автором: |

Введение

- Геометрически гладкая

- Гладкая на микромасштабе, для которой требуется, чтобы поверхность не подвергалась окислению в виде накипи и теплового оттенка выше очень низкого уровня

- Сохранение полного легирования даже в самых внешних слоях поверхности, опять же, это означает отсутствие окисления или теплового оттенка, также называемого обесцвечиванием, достигаемого за счет защиты во время сварки или после очистки шва.

- Без сварочных дефектов, которые могут образовывать микротрещины

- Без загрязняющих веществ в виде разрядов дуги и брызг

Многие области применения нержавеющей стали ставят под вопрос материал и даже методы изготовления. Чтобы обеспечить соотношение цены и качества, необходимо тщательно выбрать тип сплава, а процессы производства должны быть спланированы и выполнены таким образом, чтобы материал мог работать близко к оптимальному. Хотя эти проблемы, как правило, одинаковы для всего оборудования из нержавеющей стали, мы сосредоточимся на трубных системах, поскольку в них труднее визуально осмотреть внутренние поверхности.

Компоненты, содержащие аэрированные растворы с хлоридами при промежуточном pH от примерно 2 до 12, где точечная и щелевая коррозия являются преобладающими формами коррозии, должны соответствовать строгим требованиям к состоянию поверхности стали, чтобы избежать коррозионного воздействия.

Оборудование для фармацевтического производства или заводов по производству пищевых продуктов и напитков должно отвечать соответствующим строгим требованиям из-за, возможно, очень агрессивных чистящих растворов, а также по гигиеническим причинам и для предотвращения загрязнения от одной партии продукции к другой.

На заводах по производству микроэлектроники могут быть установлены даже более строгие требования, чтобы избежать вредного загрязнения продукции.

Рис.1: Коррозионные атаки в зоне термического окрашивания. |

Для получения полной коррозионной стойкости и максимальной чистоты внутренняя поверхность должна быть:

На рисунке 1 показан пример коррозионного воздействия в зоне термического тонирования.

Технические характеристики

- Сварные швы должны соответствовать уровню B со ссылкой на EN 25817

- Сварной шов не должен иметь пористости на внутренней поверхности, включая поры кратера.

- Без царапин, брызг и других загрязнений

- Иметь тепловой оттенок, не превышающий уровень C согласно отчету 94 Института FORCE.34 / 94.30 (последнее на датском языке).

В настоящее время стандарт на сварку нержавеющей стали не содержит количественных требований, которые можно использовать для определения критериев приемлемости изменения цвета в критических областях применения. Определенные национальные стандарты e.грамм. Стандарты DIN и норма Baseler BN2, разработанные группой предприятий Швейцарии и Германии, предъявляют более или менее качественные требования.

В Дании большинство спецификаций являются собственностью отдельных компаний, но часто со ссылкой на рекомендации института FORCE. Эти рекомендации основаны на нескольких проектах по взаимосвязи между содержанием кислорода, количеством теплового оттенка и снижением коррозионной стойкости. Эти проекты показали, что существует тесная корреляция между обеднением хрома под оксидом, видимым как тепловой оттенок, и падением сопротивления точечной коррозии и щелевой коррозии.На результирующую степень теплового оттенка влияет не только остаточный кислород, но также несколько других факторов, особенно температурный фактор, определяющий скорость окисления.

Испытания на коррозию подтвердили, что критический предел теплового оттенка можно описать как светло-соломенно-желтый. Но поскольку это описание несколько расплывчато, а предел для некоторых уровней хлоридов довольно резок, необходимо было определить более количественную шкалу. По фотографиям сварных образцов для испытаний сформировалась шкала от А до Н.A определяет отсутствие видимого теплового оттенка, а H — уровень, на котором серый налет настолько толстый, что он может отслоиться во время охлаждения. Уровень C соответствует критическому пределу (соломенно-желтый / строггельб).

Рис. 2: Разница между отсутствием теплового оттенка и появлением уровня теплового оттенка, вызывающего снижение коррозионной стойкости. |

На рисунке 2 показаны два разных уровня теплового оттенка.

На основе этого общая спецификация будет:

Контроль качества и контроль

Столь строгие требования к качеству сварных швов также являются проблемой для систем контроля.

Обычной практикой является выполнение радиографического исследования сварных швов, степень которого может составлять от нескольких процентов до 100% в зависимости от таких факторов, как давление, температура, содержание и насколько критичным является трубопровод для работы оборудования. растение. За счет оптимизации рентгеновской техники и выбора пленки, а также тщательной оценки пленок опытными инспекторами можно получить высокую вероятность обнаружения пористости и других геометрических дефектов сварного шва.

Но по очевидным причинам только визуальные методы применимы, когда дело доходит до оценки обесцвечивания и небольших поверхностных дефектов, например царапины, сварочные брызги и т. д. внутри труб.

Непосредственный визуальный осмотр, при необходимости с помощью зеркала стоматолога, некоторых сварных швов на трубопроводной системе, например на фланцах, в частности, при заводском изготовлении. Но в противном случае необходимо оборудование, позволяющее проводить удаленный визуальный осмотр.

Институт FORCE использует два различных типа оборудования для внутреннего осмотра трубопроводных систем: гибкие видеоэндоскопы и миниатюрные видеокамеры.

Гибкие видеоэндоскопы (также называемые видеоизображениями, видеозондами и т. Д.) Доступны с датчиками диаметром от 6 мм до 16 мм и длиной датчика до 22 м.

Для большинства инспекционных работ в системах труб из нержавеющей стали наиболее удобными оказались зонды с диаметром зонда 8 мм и длиной зонда 3,5 м. В некоторых случаях мы используем зонд с диаметром зонда 6 мм и длиной зонда 7,5 м.

Освещение обеспечивается через волоконно-оптический световод, встроенный в зонд, который передает свет на наконечник зонда от источника, размещенного в коробке, расположенной на контрольном конце зонда.Доступны самые разные источники света. При проверке сварных швов на нержавеющих трубах на предмет обесцвечивания, конечно же, необходима правильная цветопередача. Поэтому источник света должен иметь соответствующую температуру света, но также важна правильная настройка баланса белого, будь то автоматическая или ручная. Обычно мы используем ксеноновый источник света мощностью 300 Вт. Несмотря на довольно высокую мощность источника света, диапазон освещения от видеоэндоскопа ограничен из-за небольшого отверстия для выхода света в наконечнике зонда и потерь передачи в зонде.

В большинстве случаев адаптер наконечника зонда с линзой прямого обзора с полем зрения прибл. Подходит 100 °. Но иногда блестящие поверхности, особенно при осмотре труб или фитингов, которые были электрополированы, могут привести к тому, что большая часть света будет отражаться от прицела. Это сделает поверхность почти полностью черной. Это явление может очень затруднить осмотр и привести к неверной интерпретации, если оператор не очень опытен.Адаптер бокового обзора может помочь в таких ситуациях, но, с другой стороны, затруднит ориентацию при перемещении зонда по трубе.

Наконечник зонда может быть наклонен (на некоторых моделях до 150 °) в 2 или 4 ортогональных направлениях. Таким образом, направление обзора и угол падения света можно изменять в зависимости от ситуации. Также значительно улучшена маневренность, особенно при входе в систему трубопроводов с изгибами. В зависимости от диаметра трубы и радиуса изгиба, а также от того, находятся ли изгибы в одной плоскости или изменяют направление вне плоскости, зонд может проходить до 5 изгибов.

Однако, чтобы избежать риска застревания датчика, обычно не рекомендуется выходить за пределы 3-х изгибов; и, разумеется, должны быть доступны подходящие отверстия для ввода зонда.

Это вместе с ограничением, налагаемым длиной зонда, требует тщательного планирования и координации сварочно-монтажных работ и осмотра.

Видеоэндоскопы обычно используются для обследования труб диаметром от 20 мм (прямые трубы до 10 мм) до 76 мм.Если необходимо проверить трубы большего диаметра, может оказаться полезным какое-нибудь центрирующее устройство для зонда.