Содержание

Отрезной станок из болгарки своими руками пошагово

Своими руками можно сделать отрезной станок из болгарки, который не будет уступать заводскому. Каждый узел мы рассмотрим подробно вместе с фото и видео.

При необходимости частого выполнения работ по разрезанию металлических труб и профиля относительно небольшого сечения без отрезного станка работать трудно. Можно пользоваться обычной болгаркой, но при отрезании небольших фрагментов или необходимости выполнения точного реза даже в руках опытного мастера, углошлифовальная машинка не дает требуемого результата. Самый бюджетный выход — сделать отрезной станок из болгарки своими руками.

Как сделать отрезной станок из болгарки своими руками мы расскажем ниже. Для этого потребуется минимум инструмента и материалов. Можно отметить одно — станок работает не хуже промышленного консольного и в условиях мелкосерийного производства или изготовления штучных деталей незаменим как в бытовых условиях, так и в металлообрабатывающей мастерской или ремонтном цехе.

Кроме того, самодельный отрезной мобильный станок из углошлифовальной машинки (болгарки) можно перевозить с собой на строительные объекты, где производится монтаж металлокаркасов (например, теплиц), кровельные работы, или иной вид действий, сопряженный с резкой металл.

Как сделать отрезной станок из болгарки своими руками показано на видео. Это под силу любому человеку, мало-мальски смыслящему в слесарных работах. Если модернизировать конструкцию, то можно обойтись без электросварки. Но в любой мастерской или цехе есть сварочный аппарат, поэтому исключать его из технологического процесса не будем.

youtube.com/embed/AokbjvJ7O7Q?feature=oembed&wmode=opaque» frameborder=»0″ allow=»accelerometer; autoplay; encrypted-media; gyroscope; picture-in-picture» allowfullscreen=»»/>

Консольный станок из болгарки

Основание станка — рабочий стол из металла (стали или алюминия), размером около 50Х50 см. Если вы собираетесь, время от времени, работать с длинными заготовками или металлическим листом, то ширину стола можно увеличить или предусмотреть возможность установки дополнительной плоскости. Для этого можно использовать выдвижной кронштейн, или откидную плоскость, в обычном состоянии находящуюся под столом и служащую его основанием.

На столе монтируется кронштейн для крепления болгарки на пружинном подвесе. Сила пружины подбирается такой, чтобы она могла удерживать болгарку в наклонном положении на высоте отрезного диска от заготовки не менее 15 -20 см. При резке инструмент должен подаваться к заготовке с небольшим, но ощутимым усилием.

Углошлифовальная машина зажимается в коробчатом корпусе на винтах. Размеры и конфигурация прижимных пластин подбираются с таким расчетом, чтобы:

Размеры и конфигурация прижимных пластин подбираются с таким расчетом, чтобы:

- обеспечивался легкий доступ к пусковой кнопке;

- инструмент прочно удерживался, и при усилии резки не возникало биений и отклонений;

- монтаж и демонтаж не занимал много времени.

Чертежи самодельного станка можно подкорректировать в зависимости от размеров и мощности конкретного инструмента. Здесь важно только одно — чтобы инструмент удерживался прочно и плоскость вращения диска была строго перпендикулярной плоскости стола. На самом столе в зоне вращения круга выполняется прорезь, чтобы рабочая часть инструмента свободно входила в него и не задевала металла.

Вариант крепления — «П»-образный кронштейн с просверленными отверстиями на месте штатных резьбовых гнезд болгарки. При креплении инструмента задействуются два болта и рукоятка, которая и служит для подачи его в зону резания. Этот вариант очень удобен, если станок сделан под одну болгарку, если придется использовать другую модель, то закрепить ее будет невозможно, придется переделывать кронштейн. Схема с изменяющимися габаритами консоли тоже вполне работоспособна, но сложнее в изготовлении.

Схема с изменяющимися габаритами консоли тоже вполне работоспособна, но сложнее в изготовлении.

Что стоит предусмотреть

Видео, полезное для изготовления переносного варианта устройства, демонстрирует отрезной станок по металлу, который несложно собрать в небольшой кейс и перевезти в общественном транспорте или багажнике легкового автомобиля. Таким станком удобно пользоваться при производстве ремонтов по вызову, когда требуется быстрая и точная подгонка по размеру.

Отрезной профессиональный станок из болгарки, сделанный своими руками, оснащается поворотным прижимным устройством со струбциной. С ее помощью можно резать металл перпендикулярно или под фиксированным углом.

Для отрезного станка по металлу нужно выбирать инструмент, оборудованный фиксируемой пусковой кнопкой. Это одно из основных условий выбора инструмента. Размеры болгарки должны быть рассчитаны на диаметр отрезного диска 150 -230 мм. Диски 115 и 125 мм тоже вполне рабочие, но их придется часто менять — они рассчитаны на ограниченное количество резов.

Конструкция крепления инструмента на маятниковом рычаге допускает замену круга без снятия болгарки, но частые остановки снижают продуктивность работы станка. Нельзя считать, что используемая в конструкции станка болгарка выпала из обихода цеха или мастерской — она демонтируется в течение нескольких минут и вполне пригодна для использования в качестве ручной машины.

В заключение

Маятниковая пила — оптимальный вариант использования болгарки. Здесь нет ограничений по геометрии разрезаемого металла. Если приходится резать трубы большого диаметра или, даже, разрезать на кольца автомобильные диски, то достаточно установить станок таким образом, чтобы заготовку можно было проворачивать вдоль горизонтальной оси. Как правило, такие детали достаточно массивные и зажимов для них не требуется. Важно только следить за равномерностью вращения и состоянием отрезного круга.

Здесь нет ограничений по геометрии разрезаемого металла. Если приходится резать трубы большого диаметра или, даже, разрезать на кольца автомобильные диски, то достаточно установить станок таким образом, чтобы заготовку можно было проворачивать вдоль горизонтальной оси. Как правило, такие детали достаточно массивные и зажимов для них не требуется. Важно только следить за равномерностью вращения и состоянием отрезного круга.

Станок для резки металла заводского изготовления для крепления болгарки можно купить в интернете. Но часто они изготовляются полностью из дюралевых сплавов и на прочность их надеяться не стоит. Очень быстро появляются люфты, и сделать точный рез, особенно на твердом металле, достаточно сложно. При этом цена такой установки довольно высока — за такую же сумму можно сделать самостоятельно станок с намного лучшими показателями.

Но часто они изготовляются полностью из дюралевых сплавов и на прочность их надеяться не стоит. Очень быстро появляются люфты, и сделать точный рез, особенно на твердом металле, достаточно сложно. При этом цена такой установки довольно высока — за такую же сумму можно сделать самостоятельно станок с намного лучшими показателями.

Стационарная отрезная пила из болгарки — устройство универсальное и не требующие соблюдения при изготовлении определенных стандартов. Свой вариант станка можно разработать самостоятельно, но предлагаемый принцип консольной маятниковой рамы, на которой закреплена болгарка, представляется оптимальным как для любительской, так и для профессиональной работы. Металлорежущий станок значительно безопаснее обычной болгарки — исчезает угроза закусывания круга в резу, вырывания инструмента из рук и перекоса заготовки.

Отрезной станок из болгарки своими руками

Болгарка – инструмент весьма полезный и разносторонний. С его помощью можно резать металл, камень, плитку и, конечно же, шлифовать поверхности, но порой гораздо легче и точнее выполнить эти работы стационарным станком. К счастью, вы сможете сделать отрезной станок из болгарки своими руками.

К счастью, вы сможете сделать отрезной станок из болгарки своими руками.

Плюсы и минусы самодельного станка

Если вам приходится держать в руках болгарку достаточно часто, вы наверняка успели прочувствовать её минусы. Слабые места инструмента в его же главном достоинстве – мобильности.

Во-первых, не всегда удаётся закреплять детали во время резки, а их малейшая вибрация может привести к разрушению абразивного диска, что, в свою очередь, чревато тяжелыми травмами.

Во-вторых, мобильным вариантом инструмента достаточно сложно контролировать чёткую перпендикулярность разреза, учитывать толщину диска по отношению к метке и разрезаемому материалу, да ещё и придерживать его в случае необходимости.

В-третьих, достаточно сложно инструментом нарезать несколько деталей одинаковых размеров, особенно если речь идёт о прутиках и небольших трубах – после резки приходится ещё и подравнивать детали.

Ну и, конечно же, занятость обеих рук и предельная утомительная концентрация при работе, поскольку УШМ является одним из самых опасных инструментов. Чего только стоит обратный удар – внезапный отброс инструмента при заклинивании вращающегося абразивного диска в заготовке. Опасность обратного удара заключается не столько в отбросе инструмента, сколько в сопутствующем разрушении круга. На таких высоких оборотах осколки абразива способны очень серьезно травмировать оператора.

Чего только стоит обратный удар – внезапный отброс инструмента при заклинивании вращающегося абразивного диска в заготовке. Опасность обратного удара заключается не столько в отбросе инструмента, сколько в сопутствующем разрушении круга. На таких высоких оборотах осколки абразива способны очень серьезно травмировать оператора.

Особенно часто обратный удар происходит при завершении реза, когда детали соединяет лишь небольшая перемычка. В этом случае рекомендуется останавливать инструмент, не дорезая заготовку до конца, извлечь круг и дорезать деталь с обратной стороны. Отрезной станок, который можно сконструировать из доступных материалов, способен решить все перечисленные проблемы и обеспечить дополнительную безопасность.

Фотогалерея: инструмент, сделанный своими руками

Покупать или нет?

Найти готовый станок на прилавках магазина, удовлетворяющий на первый взгляд ваши запросы, достаточно простая задача. Но вряд ли найдется конструкция, выполненная полностью в соответствии с вашими требованиями, а ведь они то у всех разные. В таких случаях обладатели станков пытаются усовершенствовать или переделать их, но сталкиваются с очень серьёзными препятствиями – то производители изготовили станок из сплавов, с которыми очень сложно работать сваркой, то не учли мелочи, необходимые конкретно вам – например, точную линейку или более упругую пружину. Переделывать чужое гораздо сложнее, чем сделать своё.

В таких случаях обладатели станков пытаются усовершенствовать или переделать их, но сталкиваются с очень серьёзными препятствиями – то производители изготовили станок из сплавов, с которыми очень сложно работать сваркой, то не учли мелочи, необходимые конкретно вам – например, точную линейку или более упругую пружину. Переделывать чужое гораздо сложнее, чем сделать своё.

Как сделать отрезной станок из болгарки своими руками

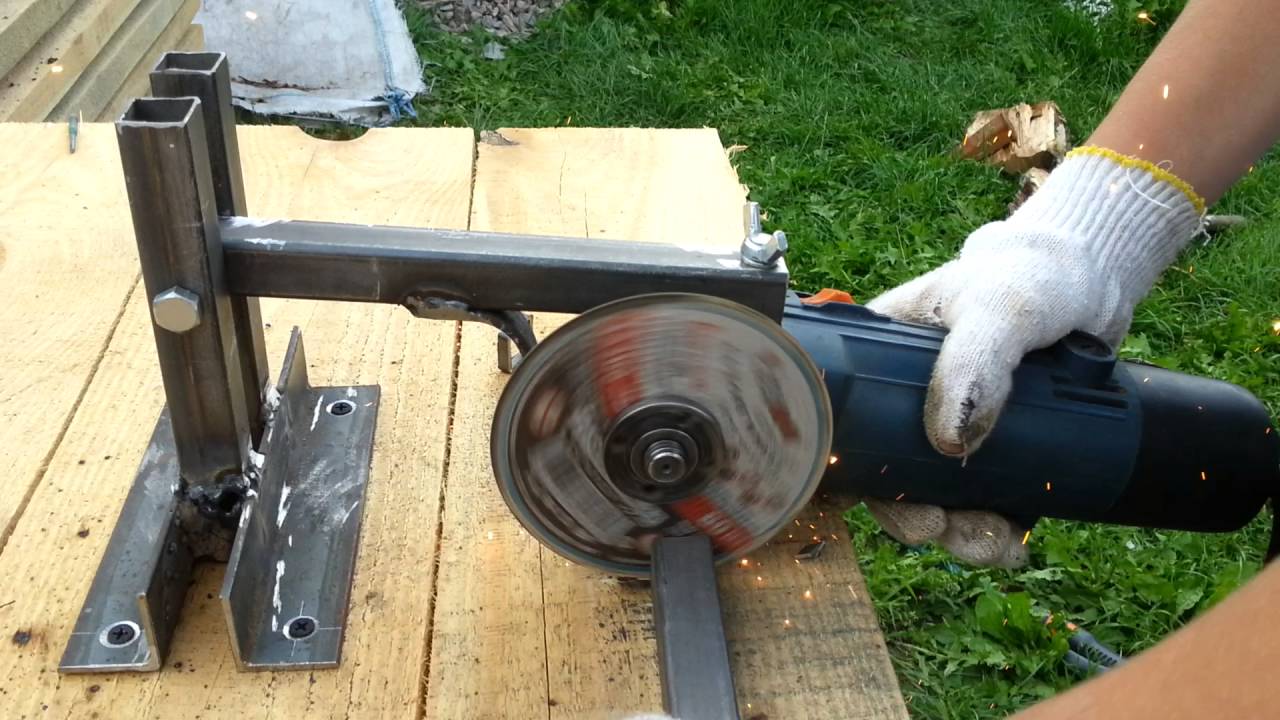

Самый простой самодельный станок для небольшой болгарки можно сделать при минимуме затрат и всего за несколько часов.

Из металлической трубы и уголков

Готовая конструкция такого станка будет представлять собой металлическую длинную трубу, выполняющую и роль каркаса, и роль ручки. Ближе к одному концу приваривается поперечная металлическая планка с двумя отверстиями для крепежа болгарки.

Труба в этой конструкции и ручка, и крепление

С этой же стороны труба крепится к одной стороне небольшого куска уголка на подвижный вал, сам же уголок другой своей стороной крепится или к рабочему столу, или просто на пол в рабочем помещении. С противоположной стороны от крепления нужно обязательно зафиксировать пружину, которая позволит всей конструкции возвращаться в исходное положение. Вот и всё – станок готов, нужно лишь правильно закрепить болгарку. Конечно, такой вариант – для самых простых работ с металлом, а для сложных, где требуется точность, конструкция должна быть уже более устойчивой и основательно.

С противоположной стороны от крепления нужно обязательно зафиксировать пружину, которая позволит всей конструкции возвращаться в исходное положение. Вот и всё – станок готов, нужно лишь правильно закрепить болгарку. Конечно, такой вариант – для самых простых работ с металлом, а для сложных, где требуется точность, конструкция должна быть уже более устойчивой и основательно.

Видео: отрезной станок из подручных материалов

Отрезной станок со станиной (чертёж)

Необходимые инструменты и материалы

Для изготовления отрезного станка вам понадобятся следующие материалы и инструменты: стальной уголок, профильная труба, лист металла для платформы (или более лёгкий вариант из ДСП), сварочный аппарат, швеллер, дрель, вал, несколько одинаковых подшипников, труба небольшого диаметра, пружина, а также реле и педаль. Сварку, если подумать, можно заменить прочными болтами, вот для этого вам и понадобится дрель. Кстати, такой вариант позволит ко всему прочему ещё и разобрать станок в случае такой необходимости.

Кстати, такой вариант позволит ко всему прочему ещё и разобрать станок в случае такой необходимости.

Чертёж

Изготовление станка следует начинать с отрезки деталей на каркас. Чтобы не допустить порчи дорогостоящего материала, внимательно изучите многочисленные чертежи, которые можно найти в интернете или же следуйте моделям на прилавках. В последнем случае составьте чертёж самостоятельно, для этого особых навыков не нужно – главное на бумаге представить готовую конструкцию и её пропорции. Для каждой болгарки нужен свой чертёж, ведь инструменты от разных производителей могут кардинально отличаться – где-то можно будет снять ручку, где-то придётся придумывать стойку для всей болгарки целиком! Плюс ко всему – под разные размеры диска нужен разный каркас. Ниже представлено несколько схем.

Фотогалерея: схемы отрезных станков из болгарки по металлу и для плитки

Каркас

Простейший каркас состоит из двух рам на общей оси. Нижнюю раму следует закрепить на платформе – металлической или из ДСП. Если болгарка большая, лучше использовать металл. Верхняя рама, к которой прикручивается болгарка, должна вращаться по вертикали относительно нижней, как маятник. Для фиксации исходного положения нужна пружина. К нижней раме приваривается крепление, которое состоит из прижимного уголка и подвижной струбцины.

Если болгарка большая, лучше использовать металл. Верхняя рама, к которой прикручивается болгарка, должна вращаться по вертикали относительно нижней, как маятник. Для фиксации исходного положения нужна пружина. К нижней раме приваривается крепление, которое состоит из прижимного уголка и подвижной струбцины.

Каркас станины можно изготовить из металла

Линейка

В станке очень важно предусмотреть измерительные детали, благодаря которым вы сможете отрезать заготовки с точностью вплоть до 1 мм. В данном случае лучше всего подойдёт подвижная линейка с ограничителем, приваренная к трубке. Выставив с ее помощью точный размер и закрепив торцевым винтом, вы можете приступать к работе.

Электроника

Для удобства работы предусмотрите в конструкции пусковую педаль или кнопку с коммутацией через низковольтное реле на 12 В. Через него и будет подаваться напряжение на болгарку. С помощью такой несложной конструкции мы освобождаем руки, достигаем точного ровного среза без применения тисков, да и экономим время на точных замерах. Этот инструмент заменит отрезную пилу по металлу, а в случае необходимости вы всегда сможете вернуть УШМ в её мобильное состояние.

Этот инструмент заменит отрезную пилу по металлу, а в случае необходимости вы всегда сможете вернуть УШМ в её мобильное состояние.

Видео: станина для болгарки из металла

Видео: станок-самоделка с линейкой для металла

Безопасность

Работая с болгаркой, стационарной или ручной, о безопасности нужно помнить всегда. В случае со стационарным вариантом вам нужно учесть направление инструмента и положение защитного кожуха – важно, чтобы кожух полностью скрывал зону, в которой располагается оператор. При наличии станка у вас, наверняка, возникнет желание использовать инструмент не по назначению – например, прикрепить к УШМ пильный круг для дерева, чего делать категорически нельзя!

Древесина – материал неоднородный, в ней могут быть сучки или даже гвозди.

Скорость оборотов болгарки значительно превышает положенную скорость стандартной пилорамы, что очень быстро приведёт пильный диск в негодность.

Но, помимо этого, в отличие от абразивных и шлифовальных дисков, пильные имеют острые зубцы, которые представляют высокую опасность. Рисковать здоровьем ради быстрого распила попросту неразумно. После установки инструмента и нового диска работу болгарки следует проверять как минимум 1 минуту на холостых оборотах – круг должен вращаться совершенно свободно, без излишней вибрации, не задевая кожуха.

Отрезной станок из болгарки не так и сложно сделать самому. И в дальнейшем этот инструмент поможет вам сэкономить время и силы.

Оцените статью: Поделитесь с друзьями!

Отрезной станок из болгарки своими руками

Самодельный отрезной станок сделанный из болгарки и амортизаторов: фото и подробное описание конструкции.

Сделал себе отрезной станок из болгарки и амортизаторов. Вариантов исполнения таких станков очень много, у кого, что есть, тот из того и делает. На мой взгляд, этот вариант с амортизаторами, самый удачный.

Вариантов исполнения таких станков очень много, у кого, что есть, тот из того и делает. На мой взгляд, этот вариант с амортизаторами, самый удачный.

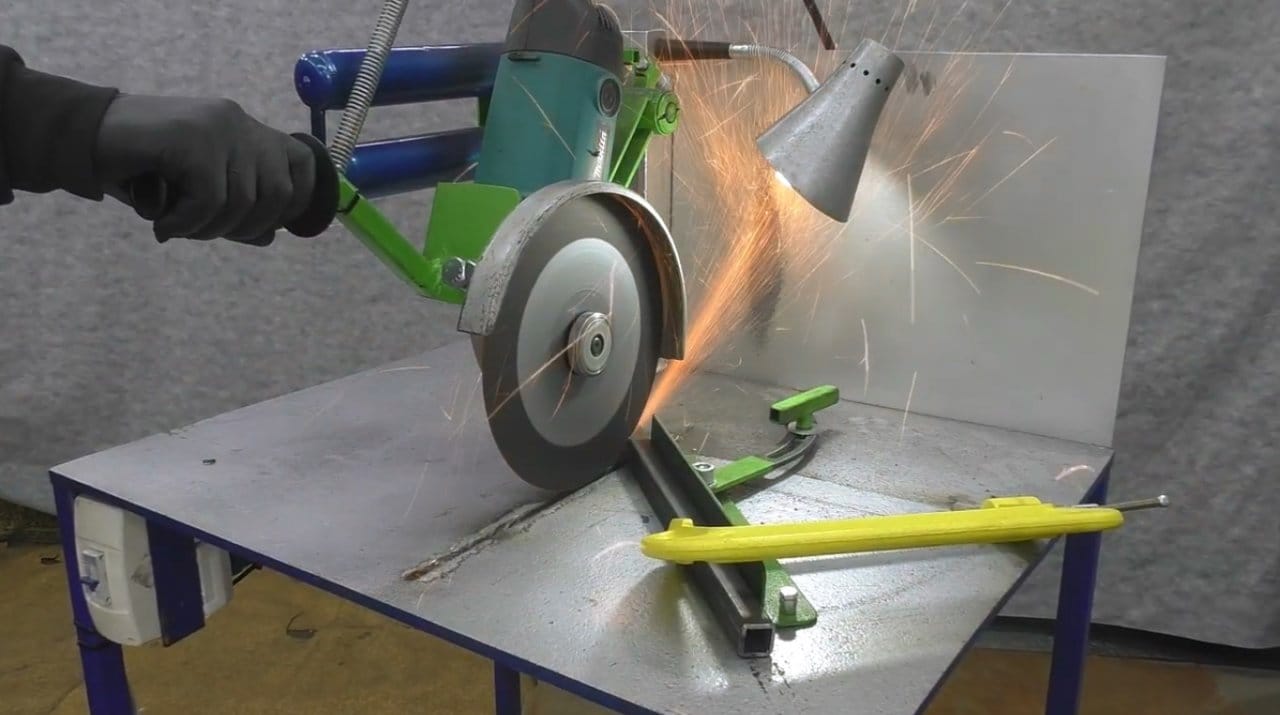

Вот так выглядит станок в собранном виде.

Основной узел, сделан из двух амортизаторов, лишнее обрезано.

Несущая пластина толщиной 3 мм, заготовки под амортизаторы, сделал из трубы подходящего диаметра, рёбра жесткости из обрезков металла.

Примеряю УШМ, одной точкой крепления будет сантехнический хомут, другой, стандартное отверстие в балгарке под ручку.

Крепление.

Обработал преобразователем ржавчины.

Каркас станины из проф трубы 40 х 40 мм. С боков выдвижные подпорки.

Для предания шарниру жёсткости установил шариковый упорный подшипник с одним рядом шариков 8104.

Внутрь подшипника забил металлопластиковую трубу на 1/2 дюйма, внутрь которой забил дюралевую трубочку подходящего диаметра и сделал выборку, что бы всё это оделось на капроновую втулку.

Что бы защитить подшипники от искр и мусора, сделал вот такие хомутики. Тоненькая оцинковка.

Весь узел поджимается гайками, чем собственно обеспечивается жёсткость шарнира.

Фиксируется каретка с УШМ гайками с прессшайбой.

Сантех хомут 1 1/2 — 47-54 мм. Полтора дюйма.

Одной пружины хватает на маленькую болгарку, для большей подсоединяю вторую. Провод зажат алюминиевой прищепкой, что бы не мешался!

Сила хода вверх в низ подбирается жёсткостью пружин.

Этой шпилькой можно зафиксировать УШМ в нужном положении. Крутить шпильку удобней шуруповёртом.

Столешницу сделал подвижную.

Внутрь проф трубы устанавливаю закладную пластину с приваренным по середине болтом.

Фиксатор резьбы.

Кусочек паронита, толщиной 0,5 мм., для установки минимального зазора.

Подвижное крепление стола в сборе.

Для удержания заготовки под нужным углам, упорные уголки прикручиваю саморезами к столу, благо он из дсп.

Боковые упоры, для поддержания длинных заготовок, лучше всего устанавливать через втулки.

Для удержания не больших заготовок применяю струбцину.

Для торцевания болтов или шпилек применяю приспособление.

В рабочем состоянии.

Вот такой получился самодельный отрезной станок из болгарки своими руками.

Автор самоделки: Александр К. г. Рязань.

Самодельный очень точный отрезной станок из болгарки

Здравствуйте. Сегодня я хочу рассказать о том, как я сделал из не нужной мне болгарки отрезной станок. Мне часто приходится резать трубы. Особенно, профильные. Кто это делал, знает, что отрезать ровно профильную трубу болгаркой достаточно сложно. Это занимает много времени — приходится при помощи угольника отчерчивать под прямой угол каждую сторону, потом аккуратно прорезать по одной грани. И всё равно, бывает, что одна сторона получается на полмиллиметра короче, и потом, при сваривании тонкий металл стенки в этом месте начинает гореть из за неплотного прилегания. В идеале ровно можно отрезать только за один рез. А для этого нужен отрезной станок.

В идеале ровно можно отрезать только за один рез. А для этого нужен отрезной станок.

У меня была не нужная мне УШМ «DWT ws-180s». Её мне отдали бесплатно по причине неисправности — оторвалась крыльчатка ротора и болгарка заклинила. Хозяин хотел её выбрасывать и предложил отдать мне её на запчасти бесплатно. Я отремонтировал ротор, заменил щётки и подшипники.

..Но оказалось, что такая болгарка мне не нужна. Она очень тяжёлая и массивная для 180-го круга. Мощности там хватает и для 230-го (2200 Вт), но, почему-то, производитель оборудовал её защитой именно под 180-й круг. Поэтому она у меня несколько лет висела в мастерской невостребованная — у меня есть более лёгкая «180-ка». Я собирался переделать защиту под 230-й круг (тогда она пригодится для работ по бетону, например), но так и не собрался! )))). Ведь 230-я у меня тоже есть…

И вот мне пришла в голову мысль купить для неё станину и сделать отрезной стационарный станок. Но рассмотрев покупные варианты, я обнаружил, что они, в большинстве своём, не обладают достаточной жёсткостью, а значит, и точностью! Поэтому, я пришёл к выводу,что нужно сделать самому.

Что мне понадобилось:

1. Собственно УШМ.

2. Уголок стальной 50 на 50 и 40 на 40.

3. Обрезок водопроводной трубы ДУ32-3,5

4. Обрезок водопроводной трубы ДУ-25

5. Подшипник 6202 (2 шт)

6. Подшипник опорный.

7. Шпилька М14.

8. Профильные трубы 15 на 15, 20 на 20, 25 на 25

9. Болты и гайки М6, М8, М14.

10. Обрезки жести.

Итак, для начала я решил собрать крепление болгарки. В покупных вариантах, рассчитанных на различные болгарки, крепление осуществляется тремя длинными болтами с контргайками, что сказывается на жёсткости. К тому же, закрепив УШМ в трёх точках, её приходится располагать вертикально, что немного «ворует» глубину реза — как правило, впереди корпус редуктора чуть вытянут. А посему я решил закрепить её горизонтально, в двух точках, с плотным прилеганием рамы к редуктору.. Минус такого крепления — оно подходит только к одной модели УШМ. Но я решил этим пренебречь, посчитав, что если мне и придётся заменить болгарку, то я просто сварю новое крепление. ))))

))))

Я вырезал два куска уголка 50 :

Просверлил в них отверстия диаметром 14 мм:

И прикрутил к редуктору, используя места крепления ручки:

При этом у меня не нашлось болтов М14, и я временно заменил их обрезками шпильки с гайками. Для того, чтобы их закрутить и придерживать, пришлось прорезать шлицы под отвёртку:

После этого я прямо на болгарке прихватил уголки друг к другу сваркой, потом снял и накрепко проварил:

Далее я приступил к изготовлению каретки. Для этого мне понадобился отрезок толстостенной трубы 32-ки. Так как отрезать нужно было ровно, а под рукой пока не было отрезного станка, я использовал в качестве разметки широкую малярную ленту:

После этого я вырезал кусок трубы ДУ-25, на 20 мм короче 32-ки:

Вложил одну в другую:

Забил с двух сторон по 202-му подшипнику:

И стянул шпилькой М14, используя шайбы и гайки:

Потом вырезал кусок уголка и прихватил его к трубе. При этом прожёг электродом наружную трубу так, чтобы сварить её с внутренней:

Сейчас надо сделать стойки для крепления каретки. Их я делал из того-же уголка 50. Чтобы они получились одинаковыми, я стянул их струбциной, и в таком положении обрезал и просверлил отверстия:

Их я делал из того-же уголка 50. Чтобы они получились одинаковыми, я стянул их струбциной, и в таком положении обрезал и просверлил отверстия:

Далее я собрал и сварил всю крепёжную конструкцию каретки:

Тяги на которых будет крепиться к каретке УШМ, я изготовил из толстостенной профильной трубы 20 на 20. Оптимальную длину их вычислил опытным путём, выложив из труб и брусков схему будущего станка:

Осталось вырезать и сварить всё воедино:

На этом этапе я «примерил» болгарку:

Теперь подошла очередь стола. Его я изготовил из листа стали, толщиной 4мм, размером 60 на 60 см:

Закрепил на этом листе всю конструкцию:

Из профильной трубы 15 на 15 сделал две квадратных рамки, размером 50 на 50 см. При этом в трубе, в местах сгиба прорезал только по три стенки, четвёртую оставил.

После этого вварил в углах вертикальные стойки из той-же трубы, и на получившийся параллелепипед закрепил мою конструкцию.

На данном этапе возникла необходимость выставить прямой угол между отрезным кругом и столом. Как я уже говорил, я исключил все регулировки в угоду жёсткости (читай: точности) конструкции. В моих планах было просто подогнуть тяги, а потом укрепить их в нужном положении, приварив к ним в качестве усиления уголки. Но, когда я попробовал их подогнуть сперва двумя монтажками… (У-у-у! Какой я оптимист! )))). Потом ломом! (Результат тот же)….. Я понял, что усиливать конструкцию не придётся!! Две толстостенные профильные трубы небольшой длины, к тому-же, проваренные на концах к уголкам швами по 5 см длиной с каждой стороны, дают неимоверную жёсткость! …

Как я уже говорил, я исключил все регулировки в угоду жёсткости (читай: точности) конструкции. В моих планах было просто подогнуть тяги, а потом укрепить их в нужном положении, приварив к ним в качестве усиления уголки. Но, когда я попробовал их подогнуть сперва двумя монтажками… (У-у-у! Какой я оптимист! )))). Потом ломом! (Результат тот же)….. Я понял, что усиливать конструкцию не придётся!! Две толстостенные профильные трубы небольшой длины, к тому-же, проваренные на концах к уголкам швами по 5 см длиной с каждой стороны, дают неимоверную жёсткость! …

…Подогнуть я смог, лишь вставив между ними двухметровую (!) трубу, сечением 60 на 20. (Благо, между тягами как раз 60 мм.

Итак, вертикаль выставлена! Теперь прорезал стол:

После этого расширил и удлинил прорезь малой болгаркой. (На случай установки, к примеру, круга по дереву.)

..Кстати…Изначально у меня возникла мысль сделать «2 в 1». Т.е., предусмотреть возможность переворачивания стола болгаркой вниз, с целью получения циркулярки! И я даже начал это воплощать. К примеру, шляпки всех крепёжных болтов с обратной стороны я проварил, расплавил и зачистил, чтобы получить ровный циркулярочный стол:

К примеру, шляпки всех крепёжных болтов с обратной стороны я проварил, расплавил и зачистил, чтобы получить ровный циркулярочный стол:

По той же причине сделал симметрично отверстия для крепёжных болтов, которыми стол крепится к «параллелепипеду»… Но эйфория от того, что «классно я придумал» прошла, и я понял, что я просто «повёлся», и погнался не за практичностью, а за «классно получилось».))))))

…А на деле я НЕ БУДУ ЭТИМ ПОЛЬЗОВАТЬСЯ!!! Ведь у меня циркулярка есть. И она, в любом случае, лучше, чем сделанная из болгарки! К тому-же, работая циркуляркой с деревом, хорошо поставить рядом этот станок с кругом по дереву, чтобы торцевать. А не переворачивать стол ради каждой доски…

В общем, отбросил я эту глупую затею….

..

Дальше я приступил к сооружению упора для заготовки. Я приложил угольник к кругу, отчертил линию под прямым углом, и закрепил по ней упорный уголок 40 на 40.

После этого я открутил уголок и по его отверстиям, приложив на этот раз угольник 45 градусов, просверлил отверстие в столе.

Забыл сфотографировать, но тут, думаю, понятно….Теперь, чтобы отрезать под 45, нужно извлечь один болт, повернуть уголок и закрепить в другое отверстие.

Следующий этап. Я приступил к сборке инструментальных тисков. Ведь точно отрезать можно только хорошо закреплённую заготовку.Вырезал кусок трубы 20 на 20.

Вставил внутрь обрезок шпильки М14 и стянул гайками. При этом, одну гайку взял длинную, соединительную:

Приварил её.

И обработал болгаркой, придав ей наружные размеры трубы: Далее я ещё понаваривал, там где не хватило и ещё обработал. (не фотографировал).

Потом вырезал кусок 25-й трубы (в неё легко и достаточно плотно входит 20-ка) и приварил к ней поперёк обрезок полосы, чтобы можно было, просверлив отверстия, закрепить её к столу. Это будет направляющая: На краю шпильки я сделал выборку и изготовил туда маховичок.

Далее, на краю стола закрепил уголок с отверстием, и собрал тиски. шпильку вкрутил в трубу с приваренной гайкой, одел на неё направляющую, и всё это пропустил через упорный уголок, подложив опорный подшипник, который зафиксирован зашплинтованной гайкой: Короче, поймёте по фото:

Рукоятку маховичка сделал из мебельного болта, одев на него металлическую трубку.

На конце сделал широкий упор. И получились вот такие инструментальные тиски:

При вращении маховичка, труба с приваренной гайкой вылезает из направляющей и плотно прижимает заготовку к упору. Единственное неудобство — вращать нужно влево.))). Зато надёжней, чем эксцентриковый зажим.

Далее, я приступил к изготовлению защитного кожуха. Как я уже говорил, кожух на болгарке был под 180-й круг, а я решил использовать 230-й. (Мощности хватает. Обороты тоже подходящие.). К тому-же, так как мне нужна точность, то резать я буду толстыми кругами (2,6, или 3 мм). Потому как более тонкие немного болтаются при нажиме. А посему количество искр будет неимоверным!!! Поэтому я решил сделать наиболее закрытый кожух, и закрепить его непосредственно к станине.

Сперва я сделал шаблон из картона:

Потом по нему вырезал из жести две зеркальных развёртки. (При этом использовал обрезки — один из оцинковки, другой — из корпуса микроволновки! Не пропадать же добру! )))))):

На этом этапе я закрепил крепёжный уголок, т. к., приклёпывать его нужно изнутри — иначе, торчащие заклёпки будут мешать кругу. Сделал я его из обрезка алюминиевого уголка:

к., приклёпывать его нужно изнутри — иначе, торчащие заклёпки будут мешать кругу. Сделал я его из обрезка алюминиевого уголка:

После чего сложил половинки, склепал и закрепил на тяге, просверлив отверстия и нарезав резьбу М6:

Ещё расскажу, как я реализовал подпружинивание. Пружина у меня была (не знаю, от чего), я отрезал от неё кусок, и, как временное решение сделал вот так:

Трубка просто вставлена! Так я хотел найти идеальный вылет рычага и жёсткость пружины. Да так и оставил!!! Это очень удобно! Во первых, я могу регулировать жёсткость и угол подъёма, просто заглубляя, или вытягивая трубку. Во вторых, можно легко, чуть приподняв болгарку одной рукой, второй вытащить трубку полностью. И тогда станок переводится в «транспортное положение» — болгарка ложится кожухом на стол, ничего не вихляется, не растягивается пружина.

И ещё, оказывается, очень удобно, отбросив болгарку на каретке назад, просто пользоваться станиной, как маленьким слесарным верстачком. Тут и инструментальные тиски, и ровная металлическая поверхность… Я даже маленькие тисочки закрепил.

Вот, собственно, и всё… Вот такой агрегат получился:

Планирую ещё продлить на правую сторону упор. Так будет удобно что-то к примеру, подторцевать. И закрепить на нём металлическую слесарную линейку — так удобно будет отрезать небольшие куски, не отмеряя каждый раз. Поддвинул трубу до нужного размера по линейке, зажал, отрезал.Только линейка должна иметь регулировку, чтобы компенсировать разность толщины отрезных кругов. И разные мелочи, вроде крепления кабеля и отдельностоящую подставку-упор с регулируемой высотой, если надо резать длинные трубы.

…А пока я экстренно «ввёл его в эксплуатацию», потому что делаю сейчас трубогиб, и там очень много чего резать нужно.

Угол держит идеально!!!! Разрезал им даже валы к трубогибу (круг 40 мм), и потом на станке биение было настолько мизерным, что от торцовки отказался. Трубы профильные вообще идеально режутся — потом угольник на свет никакой, даже мизерной щёлочки не даёт.

Вот небольшой видеообзор. Простите за шмурыганье носом! )))). Было довольно холодно….))))

[media=https://www.youtube.com/watch?v=8CLUdjjBLyw]

Становитесь автором сайта, публикуйте собственные статьи, описания самоделок с оплатой за текст. Подробнее здесь.

Отрезной станок из болгарки своими руками: фото, чертежи

Приобретая углошлифовальную машинку впервые, потенциальные пользователи задумываются, как сделать отрезной станок из болгарки своими руками. В глобальной сети описаны сотни самых разнообразных конструкций, которые можно с успехом повторить самостоятельно. Обилие вариантов удивляет даже искушенных мастеров. Каждый специалист предлагает на выбор свою оригинальную конструкцию.

У неискушенного покупателя разбегаются глаза. В то же время интернет-магазины предлагают приобрести небольшие станки, которые можно заказать, а потом получить по почте или с курьером. Даже на рынках, где собираются мастеровой народ, можно для своей болгарки найти подходящий вариант. Продавец даже предложит помощь в доставке желающему приобрести его творение.

Преимущества использования стойки

В настоящее время углошлифовальные машинки имеются почти в каждом доме. С их помощью домашние мастера шлифуют заготовки, избавляются от ржавчины, отрезают металлические и пластиковые детали. Для большинства выполняемых операций особая точность не нужна. Однако, при желании сделать точный рез, выдерживая заданный угол, нужно крепче удерживать электроинструмент в руках. Приходится вести диск по нарисованной линии, не отклоняясь в сторону. Очень точное отрезание бывает выполнить трудно, инструмент вырывается из рук.

Самодельный отрезной станок из болгарки может оказаться подходящим решением при необходимости выполнять ответственную и сложную работу. Он обеспечит:

- Перпендикулярность реза относительно продольной оси длинномерной заготовки, например, катаного уголка или профильной трубы.

- Надежную фиксацию детали на рабочем столе станка.

- Пиление под заданным углом при наличии транспортира и устройства фиксации упоров для деталей.

- Защиту рук и тела пользователя при разрыве дискового инструмента.

- Повышение производительности труда. Достаточно установить специальные упоры, и тогда нетрудно напилить детали заданного размера.

- Удобство в работе – инструмент не вырывается из рук, его надежно удерживает коромысло, укрепленное на стойке.

Внимание! Углошлифовальные машинки выпускают для использования дисков разного диаметра. Изготовить станок на все типоразмеры довольно сложно. Для небольших болгарок нет смысла делать мощное и крупное приспособление. Нужно делать соразмерные установки.

Конструкции станков

При разработке и изготовлении отрезного станка на базе УШМ желательно учесть следующее.

- Стол должен уравновешивать изменение положения инструмента во время работы. Чем выше масса основания, тем устойчивее будет подобное устройство в работе. Для выполнения множества однотипных операций станок целесообразно зафиксировать на верстаке или специальной тумбе.

- Коромысло должно перемещаться в плоскости, перпендикулярной к столу. Только так будет обеспечено высокое качество реза по металлу даже при протяженном пилении.

- Наличие возвратной пружины или противовеса, установленного на обратной части коромысла, защитит абразивный диск от повреждения. Работа станет безопасной для пользователя.

- Чтобы легче управлять процессом резания, нужно установить рукоятку. Если позволяет конструкция, то предпочтительнее использовать ручку, входящую в комплект к болгарке.

- Ориентировать защитный кожух следует так, чтобы опилки и искры вылетали в сторону от работника. На удалении целесообразно установить щиток, он защитит мастерскую от возгорания.

- Деталь при резании необходимо фиксировать относительно упоров. Это предохранит мастера от травм. Жесткая фиксация – это гарантия получение качественного реза.

- При необходимости нужно смонтировать вспомогательную рамку с линейкой. Передвижной упор, установленный на ней, поможет изготавливать серию одноразмерных заготовок. Производительность труда вырастет, а качество будет значительно лучше.

- Целесообразно на верстаке или рабочем столе иметь кнопку аварийной остановки «СТОП». Она должна быть установлена в цепи питания электроинструмента. Безопасность работ превыше всего.

- Наличие системы пуска, вынесенного за пределы УШМ, позволит проще включать и выключать станок. Мастеру будет удобнее выполнять основной производственный процесс, устанавливая заготовки и снимая готовые детали.

Изготовление простого станка из фанеры

Материалы и инструмент

Для углошлифовальной машинки с рабочим диаметром 115 или 125 мм можно изготовить довольно простой станок из фанеры, который удовлетворит потребностям большинства пользователей. Для изготовления понадобятся:

- Стандартный лист фанеры толщиной 15 мм, их обычно выпускают размером 1525·1525 мм. При необходимости продублировать изделие и выпустить несколько установок на продажу, хватит одного листа.

- Труба алюминиевая с внутренним диаметром 6 или 8 мм (8 мм предпочтительнее, обеспечивает большую прочность).

- Болты, шайбы и гайки М6 или М8 (зависит от имеющейся алюминиевой трубочки).

- Стальной оцинкованный или алюминиевый лист толщиной 2…4 мм.

- Металлические хомуты длиной 150…200 мм.

- Набор саморезов по дереву длиной 25…45 мм.

- Клей для древесины, можно ПВА.

- Горячекатаный равнобокий уголок с полкой 25 мм.

- Врезные гайки по дереву под принятый монтажный крепеж М6 или М8.

Инструменты для производства работ, которые помогут изготовить станок из фанеры:

- Дисковая пила или деревообрабатывающий станок на ее базе.

- Сверлильный станок или электродрель.

- Ленточнопильный станок, его может заменить электрический лобзик.

- Плоскошлифовальный станок, подойдет ленточная шлифовальная машинка. Могут заменить вибрационная и орбитальная машинки.

- Электролобзик с пилкой по металлу, можно использовать ножницы или иной инструмент для резки металлических листов.

- Стамеска и киянка для выбора пазов по месту крепления болгарки.

- Струбцины. Конструктивно могут быть самыми разными, главное, чтобы надежно фиксировали заготовки при склейке.

- Шуруповерт с набором бит по используемые саморезы.

При необходимости можно выполнять работу с ручным инструментом, только производительность работ будет несколько ниже.

Пошаговое руководство по выполнению работы

На прилагаемых фото показано, как самому изготовить станок под болгарку. Сначала разрабатывается монтажная схема, а потом начинается основная работа.

Предстоит изготовить небольшой станок. У него имеются:

- стол;

- коромысло;

- неподвижный упор;

- эксцентриковый фиксатор;

- углошлифовальная машинка, зафиксированная на коромысле с помощью стальных хомутов.

На деревообрабатывающем станке выпиливаются заготовки для стойки, можно использовать дисковую пилу с направляющей рамкой.

Для стойки потребуются всего четыре детали. Чертежи будут показаны ниже.

Размечается заготовки стойки, определяется центр будущего отверстия. Сложив две заготовки, выполняется сверление. Сверло соответствует наружному диаметру трубочки (допускается тугая посадка).

Острые кромки желательно притупить. Эстетическое восприятие будет значительно лучше. Руки пользователя не будут повреждаться при случайном касании.

Детали стойки смазываются клеем. Длинные детали ставятся по краям, а короткие устанавливаются внутри. При этом короткие элементы размещаются снизу. Их назначение – обеспечивать гарантированное расстояние между высокими. Будущее коромысло будет иметь двойную толщину используемой фанеры.

Струбцины позволяют получить прочную стойку. До полной полимеризации клея они надежно сжимают сборную деталь. Для некоторых видов клея приходится удерживать заготовки в сжатом состоянии до 24 часов (эпоксидный клей).

Для изготовления коромысла были вырезаны две пластины из фанеры. Размер заготовок составил 160·250 мм. Их склеили. Остается вырезать деталь на ленточнопильном станке (можно воспользоваться обычным лобзиком). Предварительно контур будущей детали наносится на поверхности заготовки.

Окончательно коромысло имеет довольно замысловатый вид. Подобная форма выбрана не случайно. Болгарка будет крепиться на вспомогательное плечо. Так удобнее будет включать и выключать электроинструмент.

Коромысло должно вращаться в стойке. Поэтому после разметки производится сверление. Диаметр сверления соответствует тому, что было в стойке.

Для изготовления оси нужна трубка. Ее длина составляет 60 мм. Она определяется шириной стойки в сборе. Торцы шлифуются, острые кромки и заусенцы удаляются.

Производится предварительная сборка. Только убедившись, что вращение относительно оси происходит по заданной амплитуде, будет производиться окончательная сборка узла.

Две детали (коромысло и стойка) соединяются с помощью оси, изготовленной из трубки. Для легкости движения в этом узле можно использовать сухое мыло, консистентную смазку или иную смазочную жидкость.

Чтобы в процессе работы механизм не разрушился, дополнительно фиксируется болтом, шайбами и гайками. Одна из гаек контрит резьбу.

Нужно позаботиться о возврате коромысла в первоначальное положение. Для этого будет использована возвратная пружина. Ее придется закреплять в кольца специальных саморезов. Сверлится отверстие в задней части коромысла.

Аналогичное отверстие необходимо просверлить в стойке. Там будут закрепляться саморезы с полукольцами.

Вворачиваются саморезы с полукольцами.

Остается произвести установку пружины. Теперь базовое положение коромысла относительно стойки будет обеспечиваться пружиной.

Пора определиться по месту, как крепить болгарку. Наличие выступов на корпусе поможет устанавливать электроинструмент строго в одно и то же место. Для выступов в коромысле нужно выбрать специальные пазы. Их размечают, прилагая УШМ к узлу поворота.

Пазы выбираются с помощью стамески. Легкие удары наносятся небольшой киянкой.

Из фанеры выпилен стол. Для придания ему массу и прочности выпиливаются две одинаковых платформы. Они склеиваются между собой. Получается основание толщиной 30 мм.

Выполняется примерка. Подвижный узел, где будет закрепляться электроинструмент, устанавливается в углу. Но само резание окажется на середине стола. Центр тяжести всегда будет располагаться внутри основания станка, что обеспечит устойчивое положение.

Фиксация с помощью струбцины необходима для получения жесткого соединения стойки и рабочего стола. Перед окончательной сборкой стык промазывается клеем. С обратной стороны заподлицо вворачиваются саморезы. Теперь гарантировано прочное соединение.

Чтобы стол служил дольше, и на нем можно было выполнять разметку, решено покрыть столешницу листовым алюминием толщиной 4 мм. Можно использовать и лист оцинкованного железа толщиной 2 мм. Производится разметка листа.

С помощью направляющей шины, изготовленной для использования электролобзика, производится выпиливание верхнего покрытия поперек заготовки.

Второе пиление производится в продольном направлении. Вырезается угол, чтобы металлическое покрытие легло полностью на стол.

Устанавливается покрытие на поверхность стола.

Для фиксации металла по периметру сверлятся отверстия. Нужно спрятать шляпки саморезов, поэтому выполняется зенкование отверстий.

Пришла пора крепить УШМ. Используются металлические хомуты. Сначала болгарка только слегка притягивается к коромыслу.

Регулируется положение. Диск должен двигаться перпендикулярно к поверхности стола. Еще одним условием является параллельное перемещение относительно продольного направления столешницы.

Чтобы все направления были выдержаны с максимальной точностью, нужно использовать клинья.

Остается жестко притянуть хомуты. Потом засверливают отверстия в хомутах. Они сами крепятся к фанере. Теперь после снятия болгарки ее нетрудно вернуть на место. Положение электроинструмента зафиксировано.

Станок готов. Остается изготовить оснастку, которая поможет производить перпендикулярное пиление. Нужны упоры, для позиционирования заготовок на столе. Необходим прижим, чтобы деталь жестко фиксировалась в заданном положении. Необходима проверка удобств использования станка для оператора.

Для удобства управления станком нужно открыть доступ к выключателю. Рукоятка, установленная в штатном положении, затрудняет пользование кнопкой управления. Решено сместить ручку на коромысло. Для установки резьбовой гайки М8 сверлится специальное отверстие в теле фанеры.

После монтажа гайки рукоятка вворачивается в нее довольно легко.

Управляя рукояткой, мастер выполняет пропил в столешнице. Видно, что он приходится на середину стола. Все предыдущие расчеты и действия были выполнены правильно.

В качестве упора используется катаный уголок высотой 25 мм. Чтобы установить его на столе нужно просверлить отверстия. Предусматривается крепление болтами М8.

Под болты на столе произведена разметка. Потом просверлены отверстия под винтовые гайки М8, вворачиваемые в стол. Остается разместить уголок по месту и прикрутить болты.

Упор стоит на месте. Нужно выполнить в нем пропил. Относительно пропила будет ориентироваться деталь, которую нужно отрезать в заданный размер.

Прижим будет выполняться эксцентриком. В зависимости от ширины заготовки можно воспользоваться разными отверстиями. Их сверлят на столе.

Затем в отверстия вставляют втулки, изготовленные из алюминиевой трубки. Нужно зашлифовать заподлицо, чтобы ничто не цеплялось.

С помощью коронки из фанеры вырезают круги. Они будут использованы в качестве прижимного эксцентрикового механизма.

Кроме центрального отверстия, нужны два других. Одно будет использовано для установки оси на столе. В другое будет устанавливаться небольшая рукоятка. С ее помощью проще удерживать деталь на упоре.

Вот так выглядит эксцентрик после сверления. Остается установить втулки, чтобы не было износа.

Узлы и детали установлены на станке. Он готов к эксплуатации.

Пример фиксации детали. Надавливая на рукоять, добиваются жесткой фиксации детали на столе. Руки пользователя находятся далеко от инструмента. Работа будет безопасной.

Для желающих повторить данную конструкцию приводятся размеры основных деталей.

Стойка состоит из четырех деталей. Две боковые щечки с отверстиями, два вспомогательных прямоугольника для удобной установки коромысла.

Коромысло выполняется с соблюдением ряда размеров.

Полка для монтажа болгарки имеет наклон 75 ⁰. Именно при таком угле электроинструмент будет смонтирован максимально удобно для работы. Отверстие необходимо для установки детали на стойке.

Небольшая выборка позволяет выполнять возврат инструмента выше над столом после завершения пиления.

Для данного станка вырезается стол по заданным размерам.

Показаны дополнительные размеры, которые помогут удобнее разместить оснастку на рабочем столе.

Эксцентрик выпиливается по заданным параметрам. Показана разметка для сверления отверстий.

Рассмотрено пошаговое изготовление небольшого станка под болгарку.

Видео: отрезной станок или монтажная пила из болгарки.

Среди инструментов, реализуемых для УШМ, можно купить диск по дереву. Тогда на данном устройстве мастер получит станок по дереву на базе болгарки.

Дальнейшим усовершенствованием станка станет небольшая переделка, которая позволит распиливать детали с протяжкой. Тогда можно проводить длинные пиления не только по отрезанию в заданный размер. Появится возможность разрезать заготовки по длинному резу.

Republished by Blog Post Promoter

Как сделать отрезной станок из болгарки и старых амортизаторов

Этот станок, сохраняя высокую производительность болгарки, обеспечивает большую универсальность, прецизионность и безопасность работы. Его сборка не потребует чрезмерных затрат, специальных станков и высокой квалификации.

Понадобится

Станок мы соберем из следующих материалов и комплектующих:

- пары старых амортизаторов;

- двух закрытых подшипников;

- стальных труб;

- равнополочных уголков;

- шпилек, шайб и гаек;

- профильной квадратной трубы;

- листового металла;

- газлифта мебельного.

- При этом нам нужна будет:

болгарка, сварка, дрель с насадками, металлическая щетка, тиски, гаечные ключи, струбцины и т. д.

Процесс изготовления отрезного станка

Металлической щеткой удаляем со старых амортизаторов загрязнения.

В торцы разрезанной по длине трубы, слегка ударяя молотком по куску фанеры, устанавливаем подшипники и завариваем разрез.

Из двух уголков свариваем швеллер и с одного торца, используя трубу с подшипниками, наносим полукруглые выемки и выбираем их болгаркой. Укладываем эту трубу в выемки и привариваем.

К другому торцу «швеллера» вертикально привариваем два уголка на размер меньше так, чтобы смежные полки были в центре. Ставим в каждый уголок амортизатор и закрепляем их сваркой.

Два уголка равной длины и высоты соединяем так, чтобы две сопрягаемые полки оказались в центре, и прихватываем сваркой.

Зажимаем их в тиски и в спаренных полках сверлим отверстие. Маркером наносим дугообразный контур и вырезаем его болгаркой. Удаляем сварные прихватки и разъединяем полученные детали.

Шпильку со сферической гайкой на одном конце вставляем снаружи в отверстие уголкового фрагмента с опиленным по дуге полкой, надеваем шайбу, просовываем через подшипники в трубе, ставим еще шайбу и пропускаем через второй фрагмент уголка. Снаружи на шпильку навинчиваем обычную гайку. Нижние полки уголков свариваем по линии контакта.

Наносим краску на торцы штоков амортизаторов, прикладываем к ним отрезок профильной квадратной трубы и по отпечаткам краски сверлим отверстия. Надеваем квадратную трубу на штоки и сверху навинчиваем корончатые гайки.

Собираем раму из квадратных труб, используя мерительный и магнитный угольники, чертилку, болгарку и сварку.

Производим шлифовку швов.

Для закрепления кронштейна из уголков на раме, на одном ее конце поперек и впритык привариваем квадратную трубу.

По крепежным отверстиям в кронштейне, намечаем точки сверления отверстий в поперечине. Закрепляем кронштейн на раме болтами и гайками, используя гравера. На другой конец рамы от торца привариваем прямоугольную стальную пластину шириной, равной ширине рамы.

Усиливаем соединение амортизаторов с основанием привариванием косынок. В одно из отверстий в квадратной трубе вставляем болт с гайкой и привариваем ее к трубе.

Закрепляем основание амортизаторов в кронштейне из уголков на раме с помощью шпильки, шайб, сферической и простой гайки. В основании амортизаторов сверлим отверстие для провода.

К одному амортизатору и раме привариваем по кронштейну с отверстиями. Закрепляем в них мебельный газлифт.

Из стального листа вырезаем пластину с сужением к одному концу, начиная с середины. К узкому концу вертикально по магнитному уголку привариваем трубку. Пластину широкой стороной крепим сваркой к торцу квадратной трубы, ориентируя трубку внутрь.

На болгарку болтами монтируем крепление, сваренное из стальных пластин в виде буквы П. Лишний металл после разметки удаляем и зачищаем швы и места резки.

Крепим болгарку болтами к квадратной трубе.

Включаем инструмент и делаем прорезь в пластине рамы, также сверлим в ней отверстия для фиксации упора прямо или под углом, меняя положение подвижного болта.

Теперь, закрепляя струбцинами на упоре заготовки любого профиля, разрезаем под 90 или 45 градусов с высокой точностью.

Также идеально ровно режем листовой металл, перемещая диск болгарки. Штоки амортизаторов при этом служат направляющими, а газлифт возвращает инструмент в исходное положение.

Смотрите видео

Отрезной станок из болгарки своими руками: чертежи, стойки

Содержание статьи:

Углошлифовальная машина или болгарка используется профессионалами и любителями. Она шлифует и полирует, режет практически любые материалы. Однако для точной и аккуратной резки нужен станок с жестким основанием. Оказывается, превратить болгарку (УШМ) в самодельный отрезной станок по металлу совсем несложно.

Преимущества станка

самодельный станок из болгарки

Главный плюс инструмента — мобильность. При частых работах с углошлифовальной машиной непременно замечаешь некоторые неудобства. Преимущества болгарки оборачиваются ее недостатками:

- иногда невозможно жестко закрепить обрабатываемый материал, колебания его нарушают чистоту резки и могут вызвать крошение диска;

- при ручной резке тяжело сделать идеальный перпендикуляр, придержать материал и соотнести размер диска с разметкой;

- тяжело нарезать множество одинаковых заготовок небольшого размера. После нарезки их приходится доводить;

- во время работы руки все время заняты;

- инструмент считается одним из наиболее опасных.

Например, при заклинивании диска в материале возможен обратный удар — отброс болгарки, который сопровождается расколом резака. Острые обломки могут поранить рабочего. Такое явление характерно для последних сантиметров реза. Необходимо остановить болгарку, вынуть диск и закончить работу с другого конца.

Простой отрезной станок из болгарки делает работу более безопасной и устраняет перечисленные неудобства.

Простой самодельный станок для болгарки

Не всегда получается переделать своими руками уже готовый токарный станок по металлу под болгарку. Ведь у каждого мастера свои требования. Но в процессе переделки мастера сталкиваются с множеством проблем: невозможно своими руками переварить конструкцию, нет очень важных для работы мелочей или они не соответствуют конкретным требованиям. Например, пружина слишком мягка или деления линейки нужны мельче. Поэтому намного проще отрезной станок из болгарки сделать самому, чем пытаться переделать готовый.

Простейшая конструкция, не требующая чертежей, собирается за пару часов. В готовом варианте фрезерный станок для болгарки представляет собой станину из металла (трубы), которая совмещает функцию ручки.

Ход работ.

- Не доходя до конца трубы, приваривается поперечина из металла, на которую своими руками будет устанавливаться УШМ, для крепежа просверливается пара отверстий.

- К этому концу трубы приваривается небольшой отрезок уголка, который закрепляется на мобильный вал. Уголок жестко привинчивается к полу мастерской или верстаку.

- К противоположному концу приваривается возвратная пружина, которая приведет подвижную часть в начальную позицию.

- К планке с помощью болтов прикручивается болгарка.

На таком устройстве можно своими руками выполнять простые хозяйственные работы. Для более взыскательных мастеров предлагается второй вариант фрезерного станка из болгарки.

Станок для точных работ

станок отрезной самодельный

Чтобы своими руками собрать такое устройство, понадобятся:

- швеллер из металла;

- вал;

- пружина;

- подшипники;

- педаль и реле;

- уголок из металла;

- профильная труба;

- ДСП;

- электродрель;

- сварочный аппарат и навыки работы со всем перечисленным.

Вместо сварки можно использовать винтовые крепления, такой станок можно своими руками разобрать для транспортировки или хранения.

Этапы изготовления отрезного станка из болгарки.

- Подберите подходящие чертежи, тщательно их изучите. Чертеж готового станка должен подходить под конкретную модель болгарки (УШМ). Поэтому лучше всего создать свой, уникальный.

- Стойка для самодельного станка представляет собой общую ось и две рамы. Нижняя соединяется с платформой, которую можно сделать из дерева для облегчения конструкции или листового металла. Тяжелая крупная болгарка надежно устанавливается на платформе из металла. Крепления инструмента располагают на верхней раме, он совершает вращательные движения в вертикальной плоскости подобно маятнику по отношению к нижней раме. В качестве стопора в начальной точке предусматривается пружина. Крепеж из мобильной струбцины и прижимного уголка приваривается на нижнюю раму.

- Удобная и важная деталь самодельного отрезного станка — это линейка с миллиметровыми делениями. Она должна быть передвижной, приваривается к трубе и оснащается ограничителем. С помощью линейки делаются точные отметки, материал закрепляется и его можно обрабатывать.

- Чтобы управлять было удобнее, своими руками установите педаль запуска либо тумблер, подключенный через понижающее реле.

Такая модель удобна в работе, позволяет выполнять точную и чистую резку без опасности для здоровья. В конструкции не используются тиски, а замеры производятся быстро, четко. При необходимости станок разбирается и мастер получает мобильную углошлифовальную машину.

Правила безопасности при работе с самодельным станком

Во время работы важно соблюдать правила техники безопасности.

- Защитный кожух станка должен перекрывать область, в которой находится рабочий;

- Многим захочется сделать своими руками на станке работы по дереву. Но необходимо знать, что специальный зубчатый диск не рассчитан на такую высокую скорость и быстро износится. Кроме того, с пильными дисками работать очень опасно. Для работы на станке нужно использовать только специальные резаки для углошлифовальных машин с абразивной поверхностью.

Перед началом работы необходимо запускать болгарку вхолостую на 60 секунд для проверки вращения. Не должно быть биений, сильной вибрации. Круг должен двигаться свободно, не задевая детали.

Видеоролики о нескольких моделях самодельных станков из УШМ:

Grinder Cutting Machine, कटर ग्राइंडर в Восточном Гаткопаре, Мумбаи, Arihant Power Tools

О компании

Год основания 2006

Юридический статус Фирмы Физическое лицо — Собственник

Характер бизнеса Розничный торговец

Количество сотрудников До 10 человек

Годовой оборот50 лакх — 1 крор

Участник IndiaMART с июля 2011 г.

GST27ATZPM7933J1ZO

Компания Arihant Power Tools была основана в 2006 году. Мы являемся торговцем, поставщиком и поставщиком услуг портативных электроинструментов и деревообрабатывающих станков. Мы — известный торговец широким спектром портативных электроинструментов. Эти изделия широко используются на строительных площадках. Предлагаемые продукты подготовлены нашим поставщиком с использованием высококачественного сырья и новейших технологий.В дополнение к этому мы тестируем эти продукты на четко определенных параметрах качества, чтобы предложить клиентам идеальный ассортимент.

Мы среди организаций, которым доверяют, занятых предложением широкого ассортимента Переносных Электроинструментов. Предоставляемые инструменты изготовлены из высококачественного материала в соответствии с установленными промышленными стандартами качества. Эти инструменты используются в различных приложениях, таких как сверление, фиксация и многое другое. Помимо этого, наши уважаемые клиенты могут воспользоваться этими инструментами от нас по наиболее доступному диапазону цен.Мы среди предполагаемых организаций, высоко вовлеченных в обеспечение оптимального качественного диапазона Деревообрабатывающего станка. Эти машины хорошо разработаны в соответствии с нормами качества с использованием лучших материалов под пристальным наблюдением экспертов.

Режущие и шлифовальные инструменты для сварки

Кислородно-ацетиленовая резка

Резка металла газовой горелкой осуществляется нажатием на рычаг горелки, который выстреливает поток чистого O2 в предварительно нагретый металл.Это вызывает химическую реакцию, в результате которой металл на своем пути начинает ржаветь, когда пламя горелки попадает в зону резки. Конечно, это работает только со сталью и другими черными металлами. Для алюминия, титана, меди и других цветных металлов необходим альтернативный метод резки.

По общему мнению, кислородно-ацетиленовый «комплект» на сегодняшний день остается самой дешевой и универсальной комбинацией для сварки / резки на рынке. Ацетилен, смешанный с кислородом, дает температуру около 7000 градусов по Фаренгейту, чего достаточно для множества различных сварочных задач.Также необходим сильный нагрев, чтобы вызвать реакцию ржавчины, которая облегчает резку. Другие виды топлива, такие как пропан и газ Mapp, также могут использоваться для резки черных металлов с помощью газовой горелки.

Кроме того, с помощью специального наконечника, называемого бутоном розы, газовая горелка позволяет нагревать металл для формовки или отжига. Бутон розы также поможет вам ослабить затянутые болты и гайки. Также можно использовать наконечник для предварительного нагрева сварного шва перед сваркой.

Нагрев металла горелкой

Комплект кислородно-ацетиленового газа должен включать ручку горелки, несколько сопел разного размера (сварочные наконечники), режущий наконечник (и рычаг) и наконечник «бутон розы».К сожалению, во многих недорогих наборах отсутствуют некоторые из этих аксессуаров, поэтому будьте внимательны при покупках. Что еще более важно, ручка горелки должна быть оборудована пламегасителями и обратными клапанами для обеспечения безопасности. Эти предметы предотвращают распространение пламени по шлангам, что может привести к смешиванию газов и воспламенению внутри шлангов. Вам также нужно будет приобрести многоразовые газовые баллоны, в которых будет топливо, как показано на фотографии внизу справа.

Хороший комплект также включает высококачественные регуляторы для кислородного и ацетиленового (или альтернативного топлива) бака, а также газовый шланг для каждого (красный и зеленый).В большинство комплектов входят очистители для наконечников, кремневый ударник и набор защитных очков. Вам нужно будет предоставить собственные перчатки и подходящую рабочую зону для сварки. Обычно это означает покупку огнеупорного глиняного кирпича в магазине керамики или в компании, которая продает камины и другие огнеупорные материалы.

На приведенной выше диаграмме показана базовая установка операции кислородно-ацетиленовой резки.

Плазменная резка

Плазменная резка всех металлов, черных и цветных, тонких и толстых.Он особенно эффективен для продольной обработки отверстий в алюминии или нержавеющей стали, не оставляя следов углерода. Однако он менее эффективен для грязных металлических и алюминиевых пластин, на которых образовался оксид алюминия. Поэтому не забудьте очистить заготовки перед резкой.

В процессе используется инертный газ (азот, аргон или кислород), который проходит через узкую трубку внутри сопла. Электрическая дуга плазменной пушки поражает газ, ионизируя его. Это то, что генерирует плазму, которую физики называют «четвертым состоянием материи».Концентрированного тепла, производимого этой химией, достаточно, чтобы продуть твердый металл, как лист бумаги.

Углеродно-дуговая резка на воздухе

Резка с воздушной угольной дугой — это процесс резки, прокалывания или строжки металла путем его нагрева до расплавленного состояния и последующего выдувания расплавленного металла сжатым воздухом. Что касается того, что вы держите в руке, то он устроен так же, как и для сварки прилипанием. Есть электрододержатель и «палочка». Здесь палка сделана из графита и углерода.Он покрыт медью, чтобы поддерживать электрическое соединение через держатель с машиной.

В процессе воздушной угольной дуги поток сжатого воздуха направляется в точку контакта с основным металлом. В держателе есть клапан для включения и выключения сжатого воздуха. В отличие от сварочного аппарата, это оборудование включает воздушный компрессор и шланг. Размер компрессора составляет от одной до десяти лошадиных сил, в зависимости от размеров электродов, диапазона силы тока и рабочего цикла, при котором работает машина.

ВМС США

Этот процесс можно использовать для резки металла, вырезания дефектного металла или плохих сварных швов или для снятия фаски в канавке под сварку. В большинстве случаев вам, вероятно, придется после этого выполнить шлифовку и другую очистку металла, поскольку выполненные разрезы обычно не такие точные и красивые, как плазменная резка. С другой стороны, стоимость намного дешевле. Использование сжатого воздуха также избавляет вас от хлопот и затрат на заправку баллонов с ацетиленом и кислородом. Кроме того, поскольку площадь воздействия мала, а процесс происходит быстро, окружающий основной металл не может достичь достаточно высокой температуры, чтобы потенциально ухудшить его структурные свойства.

Воздушно-угольная дуговая резка осуществляется либо вручную (как показано на фото выше), либо с помощью тележки для длинных и ровных резов. Ручной процесс можно использовать во всех положениях, но резка над головой может быть затруднена.

Вы можете резать алюминий, медь, чугун, магний и нержавеющую сталь. Доступны держатели нескольких размеров в зависимости от продолжительности включения оборудования, сварочного тока и размера используемого угольного электрода.Для особо тяжелых работ необходимы держатели с водяным охлаждением.

Подробнее о CAC читайте в обзоре на WeldGuru.com

Шлифовальные машины

После сварки стыка обычно стачивают сварной шов с помощью угловой шлифовальной машины. (Покровные сварные швы обычно остаются нетронутыми, но корневые и заполняющие проходы при сварке труб часто шлифуются.) Помимо чистовой обработки поверхностей, угловые шлифовальные машины также можно использовать для создания скошенных кромок на лету для стыков пластин или труб, или для подготовки поверхностей основного металла перед шлифовкой.Средство легко удаляет ржавчину и другие оксиды.

В настоящее время наиболее широко используемая угловая шлифовальная машина работает с шлифовальными кругами диаметром 4 1/2 дюйма. В более крупных шлифовальных машинах используются диски до 9 дюймов, и они идеально подходят для снятия фаски с толстостенных труб. Другая переменная, которую следует учитывать при покупке болгарки, — это сила тока двигателя. Больше ампер означает больше мощности и возможность измельчать быстрее. Угловая шлифовальная машина на 10 ампер является стандартной в промышленности, в то время как студенты и любители чаще выбирают шлифовальную машину на 6-7,5 А.

Угловые шлифовальные машины

подходят для различных абразивных дисков, которые делятся на пять категорий:

- Шлифовальные диски — Удаляют такие материалы, как излишки сварочного металла, сварочные брызги, заусенцы и шероховатости кромок материала, подвергнутого кислородной резке.

- Отрезные диски — Работают как мини-дисковая пила для резки металла.

- Откидные диски — Для полировки и шлифовки металла перед окраской, порошковой окраской или испытанием на изгиб.

- Диски с проволочной щеткой — используются для удаления брызг и шлака со сварных швов без изменения поверхности основного металла или металла шва.

- Шлифовальные диски — Для работы с плоскими закругленными листами наждачной бумаги требуется специальный адаптер шпинделя.

Лепестковый диск

Меньшие типы шлифовальных машин и инструментов для удаления заусенцев питаются от воздушного компрессора, а не от электрической розетки. Поскольку в них нет двигателя или аккумулятора, эти инструменты предназначены для использования в ограниченном пространстве, например в углах и внутри.

Инструмент для снятия заусенцев

Вы также найдете стационарный ( или верстак) шлифовальный станок, установленный в большинстве магазинов. Это оборудование используется для заточки инструментов, сглаживания скосов на металлической заготовке или для быстрого удаления ржавчины с небольших пластин перед сваркой. В магазинах товаров для дома обычно продаются доступные модели для потребителей, поэтому обязательно подумайте об этом, если открываете магазин.

A Вольфрамовая шлифовальная машина (слева) и настольная шлифовальная машина.

Для сварки TIG также необходим специальный шлифовальный станок для вольфрама.Доступны как портативные, так и стационарные модели для заточки этого исключительно твердого металла до острой формы. (И оба они дорогие.) Во время сварки вольфрамовый наконечник иногда соприкасается с расплавленной лужей, теряя острие. Вот почему кофемолка всегда должна быть рядом. В полевых условиях переносная версия подключается к розетке на сварочном аппарате-генераторе. См. Видео по этой теме на странице «Руководства по сварке» и «Видео».

Далее: Прочие инструменты для магазинов

MITSUBISHI HEAVY INDUSTRIES MACHINE TOOL

Обеспечивает высокую точность и высокую производительность за счет сочетания наших ноу-хау как производителя бритвенных ножей и наших технических возможностей как производителя станков

Элемент

Обеспечивает высокоточное шлифование фрез

Использует станину с отличными демпфирующими свойствами.Шпиндель шлифовального круга приводится в действие путем прямого подключения плоского двигателя к высокопрочной шпиндельной головке, в которой используются высокоточные угловые шарикоподшипники.

Наш собственный редуктор тягового привода используется в качестве редуктора фрезерного шпинделя, и достигается исключительно плавное вращение без вредных вибраций.

Высокоточное фрезерование зубчатых колес произвольного профиля

Полное управление ЧПУ по всем осям с 0.Достигнуто разрешение 1 микрон.

В 2-осевом синхронном управлении осью фрезы и оси стола, связанным с созданием движения, применяется технология синхронного управления с ЧПУ для зуборезных станков, которую мы разрабатываем в течение многих лет, и обеспечивающая более высокую точность, чем предыдущие продукты, без шагового блока или разрезной пластины.

Сокращение времени смены наладки и регулировки пробной резки

Первый продукт: введите необходимые данные, и ЧПУ выполнит расчет и изменение настройки.

Повтор продукта: просто вызовите данные и запустите машину; изменение настройки выполняется мгновенно.

Предсказывает округлость профиля шестерни, которая возникает во время коррекции смещения, и автоматически корректирует округлость профиля шестерни.

Мокрая обработка, не вызывающая ожога при шлифовании, возможна даже при высокоэффективной обработке.

Полностью «без навыков» с ЧПУ

Опыт, интуиция и уловки, которые раньше требовались для работы со снаряжением, больше не требуются.

Пять типов формовки шлифовального круга (профиль зуба, снятие резьбы, внешний диаметр, биение и задняя поверхность шлифовального круга) могут полностью контролироваться ЧПУ.

Точное значение внешнего диаметра шлифовального круга и профиля шестерни контролируется ЧПУ. (Профиль передачи зависит от функции обучения одежде)

Шлифовальный станок | MachineMfg

Функции и области применения шлифовального станка

Станки для шлифования инструментов — это шлифовальные станки для изготовления и заточки инструментов.

Существуют универсальные станки для заточки инструмента, станки для заточки сверл, протяжно-шлифовальные станки, станки для заточки кривых и т.д.

Параметр

- Левый и правый ход рабочего стола: 280 мм

- Передний и задний ход рабочего стола: 150 мм

- Площадь рабочего стола: 130 мм x 520 мм

- Расстояние подъема головки шлифовального круга: 250 мм

- Угол поворота головки шлифовального круга: 360 °

- Размер круга: 125 x 50 x 32 мм

- Скорость шлифовального круга: 3600 об / мин

- Давление двигателя, мощность: 3 / 4P, 220V / 380V

- Вес нетто / вес брутто: 150 кг / 160 кг

- Размер упаковки: 690x 700 x 800 мм

Конструкция станка

- Выключатель питания

- Маховик с вертикальным перемещением

- Маховик с горизонтальным перемещением

- Регулировка продольного хода рабочего стола, левый ограничительный блок

- Шпиндель заготовки, вертикальная регулировка угла в плоскости, фиксирующая ручка

- Индексная доска

- Поворотная ручка блокировки шпинделя

- Блокировочный блок

- W Оправка orkpiece

- Маховик регулировки подъема шлифовальной головки

- Гайка крепления крышки шлифовального круга

- Гибкий кронштейн

- Держатель токарного инструмента

- Поворотная ручка рабочего стола

- Регулировка продольного хода рабочего стола правый ограничительный блок

- Ручка блокировки бокового перемещения рабочего стола

Технический регламент

- Меры предосторожности: Устанавливать и ремонтировать электроприборы должны специалисты, имеющие сертификаты электрика.

- Перед запуском машины убедитесь, что напряжение и частота на паспортной табличке двигателя соответствуют напряжению питания.

- Контактные штифты вилки и розетки станка должны быть закреплены без люфта или бесконтактного контакта.

- Не злоупотребляйте проводом, не тяните с силой шнур питания за розетку, провод должен находиться вдали от высоких температур, жирных, острых краев.

- При возникновении неисправности или ненормальной звуковой реакции немедленно вытащите вилку, замкните кнопочный переключатель на левой стороне корпуса шпинделя станка, а затем проверьте и отремонтируйте.

- Не позволяйте машине работать без операторов, она должна быть остановлена после отключения перед уходом. Когда внешнее питание отключено, следует нажать красную кнопку, иначе машина не будет работать ни при каких обстоятельствах.

- Содержите рабочее место в чистоте и порядке, не допускайте попадания сырости, грязи или тусклого света. Используйте станки в легковоспламеняющихся и взрывоопасных местах. Не подпускайте детей и посетителей к машине и избегайте опасных факторов.

- Станок не может превышать максимальную режущую способность, чтобы избежать различных небезопасных факторов.

- Носите правильно, не носите свободную одежду и украшения, перчатки, длинные волосы следует зафиксировать шпилькой, а затем надеть шляпу, чтобы предотвратить риск вовлечения в машину.

- Заготовка во время работы должна быть закреплена. Не держите заготовку так, чтобы обеими руками можно было манипулировать машиной.

- Следите за чистотой поверхности направляющего рельса. Не допускайте попадания песка и пыли в неповрежденную направляющую.

- Не работайте на машине, если вы устали или принимаете алкоголь или анестетик.

- Если детали станка и принадлежности повреждены, не заменяйте их. Следует использовать соответствующие детали с такими же характеристиками.

Техническое обслуживание

※ Если вы не можете использовать продукт в течение одного месяца после покупки, регулярно выполняйте антикоррозионную обработку. С учетом разницы в региональной влажности время антикоррозионной обработки также необходимо отрегулировать.

※ Пожалуйста, проверяйте состояние работы регулярно в течение одного месяца.Если поверхность винта загрязнена пылью и металлической пылью, очистите ее керосином, а затем добавьте смазку.

※ Шариковую винт необходимо смазывать маслом в любое время.

Принцип работы

- Сначала определите диаметр фрезы. Если вы хотите заточить 8-миллиметровую вертикальную фрезу, используйте 8-миллиметровый патрон и зафиксируйте фрезу на втулке 50D.

- Установите угол и слегка поверните втулку фрезы на 4 ° (нижний угол фрезы составляет от 2 ° до 6 °)

- Начните шлифование нижней поверхности, например, 4-кромочной фрезой, выровняйте фрезу с шлифовальным кругом, завершите настройку инструмента, затем отшлифуйте нижний угол фрезы, закончите шлифование одной кромки и затем замените другую режущую кромку для завершения шлифования.

- Отшлифуйте задний угол центра фрезы, поверните втулку примерно на 10 °, а затем отшлифуйте центральный угол задней части каждой фрезы.

- Заточка второго угла зазора фрезы поочередно

- Отшлифуйте боковую кромку фрезы, используйте наконечник для вдавливания спиральной канавки фрезы, выровняйте шлифовальный круг и нажмите втулку, чтобы отшлифовать спиральную боковую кромку фрезы.

С помощью вышеупомянутого универсального шлифовального станка для шлифования вертикальной фрезы вы можете сделать свою фрезу еще новой и решить проблему фрезерования.

Проверьте эти

2301-1007, Универсальный резак-шлифовальный станок MY-30A со стандартными принадлежностями,

У нас есть 30-дневная политика возврата, что означает, что у вас есть 30 дней после получения вашего товара, чтобы запросить возврат.

Чтобы иметь право на возврат, ваш товар должен быть в том же состоянии, в котором вы его получили, неношеный или неиспользованный, с бирками и в оригинальной упаковке. Вам также понадобится квитанция или подтверждение покупки.

Чтобы начать возврат, вы можете связаться с нами по адресу [email protected]. Если ваш возврат будет принят, мы отправим вам этикетку с обратной доставкой, а также инструкции о том, как и куда отправить вашу посылку. Товары, отправленные нам без предварительного запроса на возврат, не будут приняты.

Вы всегда можете связаться с нами по любому вопросу о возврате по адресу [email protected].

Повреждения и проблемы

Пожалуйста, проверьте свой заказ при получении и немедленно свяжитесь с нами, если товар неисправен, поврежден или если вы получили не тот товар, чтобы мы могли оценить проблему и исправить ее.

Исключения / товары, не подлежащие возврату

Некоторые типы товаров не могут быть возвращены, например товары по индивидуальному заказу (например, специальные заказы или персонализированные товары) и товары личной гигиены (например, косметические товары). Мы также не принимаем возврат опасных материалов, легковоспламеняющихся жидкостей или газов. Свяжитесь с нами, если у вас есть вопросы или сомнения по поводу вашего конкретного товара.

К сожалению, мы не принимаем возврат проданных товаров.

Обмены

Самый быстрый способ убедиться, что вы получите то, что вы хотите, — это вернуть имеющийся у вас товар и, как только возврат будет принят, совершить отдельную покупку для нового предмета.

Возврат

Мы сообщим вам, как только получим и проверим ваш возврат, и сообщим, одобрен ли возврат или нет. В случае одобрения вам будет автоматически возвращен ваш первоначальный способ оплаты. Помните, что вашему банку или эмитенту кредитной карты может потребоваться некоторое время, чтобы обработать и опубликовать возврат.

Информация о продукте — AMADA MACHINERY CO., LTD.

- Компании группы (по видам деятельности)

Производство листового металла (AMADA)

Производство отрезных и шлифовальных станков (AMADA MACHINERY)

Производство прецизионной сварки (AMADA WELD TECH)

Решение для автоматизации прессы (AMADA PRESS SYSTEM) - Информация о продукте AMADA Group

Глобальный

- JP

- EN

- 中文

ДОМ

Корпоративная информация

Корпоративная информация

- профиль компании

- История

- Офисы продаж

- Производственные базы

- Основные бизнес-компании AMADA Group

Продукты

Кто мы

Кто мы

- Что такое станок для резки металла?

- Что такое шлифовальный станок?

- Производство

Свяжитесь с нами

Свяжитесь с нами

- Металлорежущие станки

- бизнес шлифовальных станков

- Контакты для AMADA MACHINERY